基于DSP56F8346的自动变速器控制系统设计*

朱亚光 冯国胜 李卷科

(1.石家庄铁道大学;2.河北省特种设备技术检查中心)

在汽车工业发展的今天,作为汽车能量转换器的变速器也逐渐从手动变速器向自动变速器发展,自动变速器已经成为全球的发展趋势[1]。汽车自动变速器在西欧及美国和日本等发达国家的普及率很高,我国自动变速器的市场也在快速增长[2]。但是现有的很多自动变速器在结构上复杂,不仅需要其他离合和制动元件,还需要很多的机构,对于很多零件的加工要求很高,加工难度大,而且也不好维修,事故发生率和成本比较高。文章介绍了一种基于DSP56F8346开发板的新型变速器,其结构比较简单,成本较低,容易维护保养。

1 变速器的介绍

新型变速器挡位结构简图,如图1所示。其主要由带凸起的变速滑套按照变速需求来回滑动进行挡位变换。此变速器共有4个挡位,自左向右为倒挡、1挡、3挡及2挡。根据制定的控制策略,由开发板DSP56F8346产生的PWM波来控制伺服电机的转动方向和转动时间,电机轴通过齿轮连着丝杠,通过丝杠螺母的啮合使得丝杠的转动变为螺母的轴向平移运动。滑套左端有一个凸起,可以与单向器接触,单向器外侧固定有不同挡位的齿轮组组合。螺母与滑套相连接固定,螺母的轴向移动带动滑套沿同一方向移动并移动相同的距离,滑套左端的凸起与所要求挡位齿轮内的单向器内侧接触,使得挡位齿轮啮合,从而实现了变挡。电机轴转动一定的时间使螺母沿滑套轴向移动一定的位移,加减挡由电机的转动方向来决定。

图1 新型变速器挡位结构简图

在此变速器中,电机轴通过齿轮的啮合将动力传递到丝杠上,齿轮的传动比为1,因此丝杠的转速和主电机轴的转速相同,电机编码器的线数为1 000,螺母的滑动速度和相对位移为:

式中:v——螺母的滑动速度,m/s;

d——丝杠的中径,mm;

n——丝杠的转速,r/min;

γ——丝杠的螺纹升角,(°);

s——丝杠螺母移动的相对位移,mm;

N——编码器的计数,个。

2 系统的硬件设计

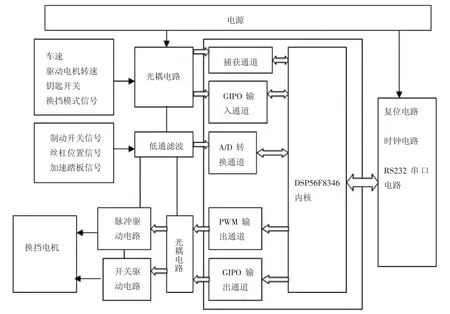

文章选择飞思卡尔公司生产的DSP56F8346开发板为主要控制芯片构建变速器的控制系统。DSP56F8346拥有 2个 ADC、2个 PWM,2个 TIMER、2个SCI及1个RS232等外设模块。ADC模块拥有8个通道,用独立的采样保持电路驱动12位的数模转换器,可以采集外部的电压信号;PWM模块可以产生占空比为0~100%的方波信号;TIMER模块既可以对外部的方波信号计数,也可以测量外部的转速信号等;SCI模块可以建立开发板与一些应用型显示软件的连接,可以使开发板采集的信号传输到上位机上并在软件中显示出来;RS232接口主要用于开发板与上位机之间的相互传输,通过RS232接口可以将程序下载到开发板上[3]。新型变速器控制系统硬件设计图,如图2所示。

图2 新型变速器控制系统硬件设计图

系统选取两参数换挡规律,需要采集油门位置信号、主驱动电机转速信号和车速信号作为变速器换挡的条件[4],使得挡位进行变换。

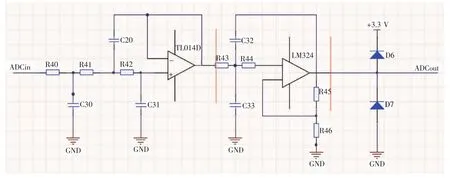

油门位置信号的调理电路,如图3所示。采集的油门信号先经过TL014D芯片所构成的滤波电路,可以过滤掉一些干扰,实现信号的准确测量;再经过LM324和钳位电路构成的保护电路,可以对开发板带来过流等保护;信号经过调理电路之后,输入开发板的ADC模块。

图3 油门位置信号的调理电路

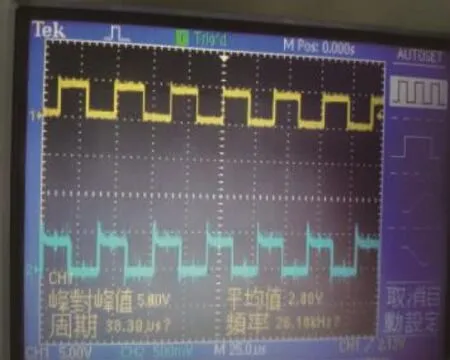

对于主驱动电机转速的采集,通过对主电机的编码器进行计数测速即可。电机转动时,编码器A相和B相的输出信号,如图4所示。

图4 电机编码器A相和B相信号显示界面

将编码器输出端的A相和B相信号分别输入TIMERA模块中的0管脚和1管脚,由于只是测量电机的转速和方向,因此,只需要测量这2相信号即可。

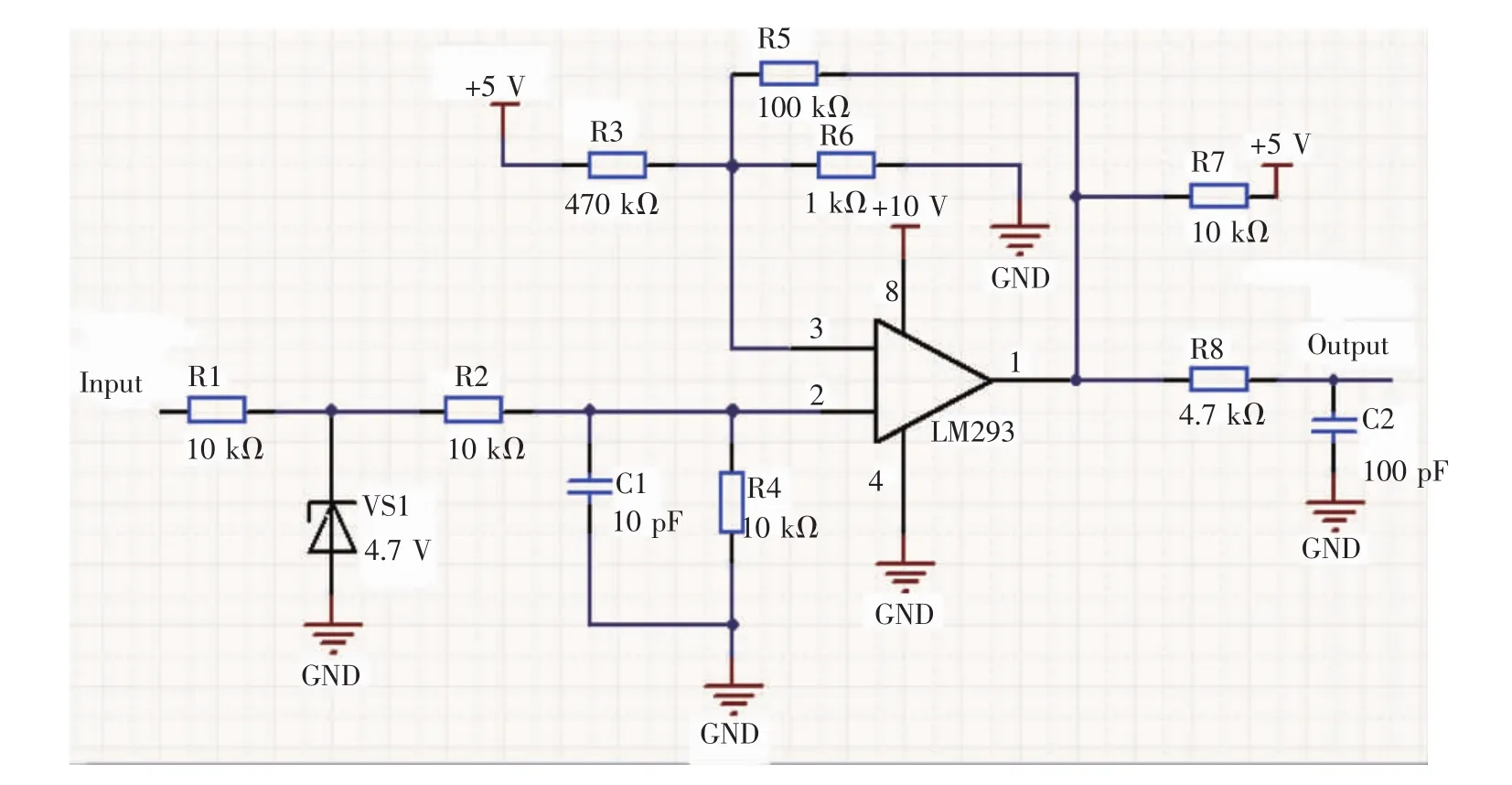

对于车速的采集,可以通过采集变速器输出轴的转速和方向来得到。在变速器输出轴端部安装一个霍尔转速传感器。转速传感器输出的信号是近似于正弦波的信号,这个信号从Input口输入转速信号处理电路,经过电阻R1和稳压二极管VS1组成的限幅电路,以便达到单片机接口的要求;再经过电阻R2和电容C1组成的低通滤波电路,主要是除去干扰信号;然后经过施密特整形电路后,输出方波信号。变速器输出轴的转速信号处理电路,如图5所示。

图5 变速器输出轴转速信号处理电路

3 软件部分

DSP56F8346是飞思卡尔56F800E系列的一种芯片,它有着一套完整、便利的软件开发平台——Code-Warrior IDE,其集成开发环境(PE)有着简洁、方便的界面,提供了适用性框架。在该框架中,可以选择需要的窗口,在窗口中选择要设置的参数,并且可以自己编写程序,来满足特有的需要[5]。当启动代码设计时,系统会根据嵌入豆中的设置自动生成代码,不易出错。也可根据自己的需要来编写代码,从而提高了工作效率。软件部分主要包括PWM控制和计数程序设计。

挡位变换的软件总流程图,如图6所示。

图6 新型变速器控制系统挡位变换总流程图

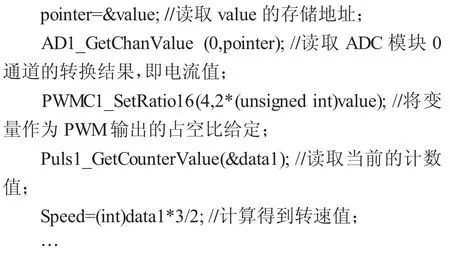

主驱动电机转速流程,如图6a所示。在图6a中,采集到的油门信号(ADC信号)通过改变方波(PWM)的占空比来对主电机的转速进行控制。在PE环境中,添加ADC模块、PWM模块、TI1模块及PluseAccumulator模块等。在ADC模块中,设置使能ENABLE,选择ADC通道CHANNEL 0,MODE为Sequential,转换时间为1.7衽;在PWM模块中,设置使能ENABLE,输出选择ENABLE,在PMCFG中的边沿对齐位(EDGE)设置对齐模式,通过PWMCM中的值计算方波的周期,通过PMCNT中的值计算方波的占空比;在TI1模块中设置中断周期为10 ms,初始化选择yes;在PluseAccumulator模块中,设置计数模式为Quadrature,初始化选yes。电机的模式为脉冲+方向控制,当油门开度增大时,输出的方波的占空比相应地增大,使得主电机转速增大;油门开度减小时,方波的占空比减小,主驱动电机的转速减小[6]。

程序如下所示:

控制电机计数的流程,如图6b所示。在图6b中,蜗轮蜗杆相对位移的改变通过对控制电机编码器的计数来实现。在实验室只使用主电机转速作为变挡条件。在PE中,添加PluseAccumulator模块、FreeMaster模块等。在PluseAccumulator模块中,设置计数模式为Count,初始化选yes,FreeMaster模块中各个选项不做改动。当主电机转速达到一定值时,控制电机转动,电机的编码器开始计数,当蜗轮蜗杆移动的相对距离达到2挡所需的距离后,即计数达到一定数值后,控制控制电机的方波信号的输出占空比为0,编码器的计数不变[7]。由于相邻的2个挡位的距离为16 mm,丝杠的中径为20 mm,导程角为20°,通过式(2)的计算,可以得到计数值为25 433。

4 测试结果分析

对于结果的分析,首先应在PC机上观测出来。FreeMaster是一款嵌入式的应用软件,它不仅可以用于电机控制的开发,也可以用于其他应用软件的开发。用户可以对调试系统中的变量进行实时调试和监控。使用时,设置串口为COM1口,设置波特率为9 600,设置传输模式。选择所需要的变量,然后在窗口中查看。

在实验室使用的开发板为DSP56F8346,电机型号为YZ-57BLS140。换挡实验台,如图7所示。

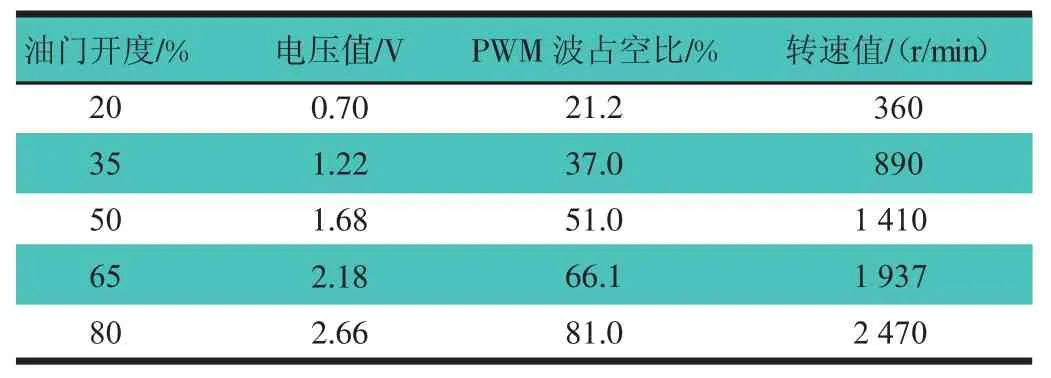

在FreeMaster上显示的采集到的主驱动电机转速信号,如图8所示。当采集的油门信号增大时,PWM波的占空比增大,电机的转速增大;当采集的油门信号不变时,PWM波占空比不变,转速不变。主驱动电机的转速测量数据,如表1所示。

图8 主驱动电机转速信号显示界面

表1 主驱动电机转速测量结果

在FreeMaster上显示的采集到的控制电机编码器的计数信号,如图9所示。当控制电机转动时,编码器的计数增加;电机停止时,编码器的计数不变。

图9 控制电机编码器的计数信号显示界面

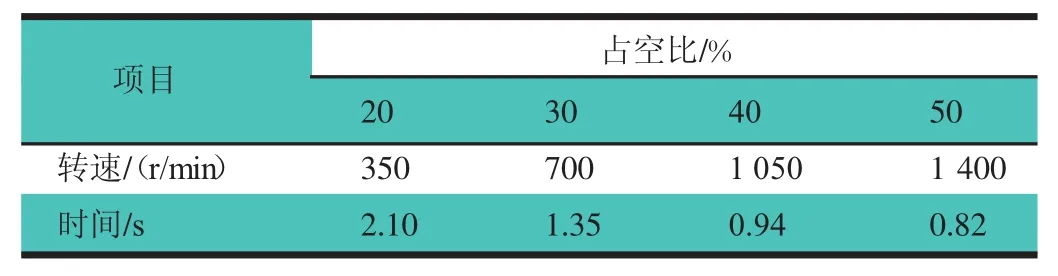

由于此变速器在变挡过程中,需要考虑到换挡的时间必须要短,在试验中,当从2挡变到3挡时,在不同占空比下,测量了控制电机的转速值和换挡时间,如表2所示。表2测量的换挡时间是控制电机计数值从0增加到电机设定计数值的时间,减小了通过螺母的滑移速度计算换挡时间带来的误差。

表2 控制电机转速和变挡时间的测量结果

5 结论

文章使用开发板DSP56F8346以及油门位置信号的调理电路、转速信号处理电路等外围电路,建立了自动变速器的控制系统,外围电路简单方便,挑选并调整各个电子元件型号,使得系统对于信号的采集得到了改善。通过对电压信号、转速信号和编码器信号的采集,可以看出:对于主驱动电机来讲,当油门开度增大时,电机转速增大,说明采集的信号比较准确;对于编码器中信号的计数控制,可以达到比较理想的结果,可以应用于后续的研究。