乘用车内部凸出物动态仿真分析

付荣荣 高鹏飞 闫晓芳

(中国第一汽车股份有限公司天津技术开发分公司)

随着触摸式中控台和抬头显示功能的兴起,人机交互模块日益成为各大汽车企业研究开发的重点项目,同时升降屏幕和悬浮屏幕也开始出现,这些新功能需求也带动了仪表区部件造型上新的变化,这些造型部件很难满足静态试验方法对内部凸出物的限值要求,许多车企在新的内部凸出物法规实施后开始选择进行动态内凸验证试验,且成功率(头部未接触仪表板)较高。动态试验方法用来判断约束系统是否能有效阻止乘员头部与仪表板接触。文章利用CAE模拟碰撞方法确定动态头部碰撞区域,验证头部是否会撞击上仪表板,最终通过滑台试验进行验证。

1 动态方法确定头部碰撞区

1.1 动态方法

近年来,随着安全带和安全气囊等约束系统性能的不断改进,在碰撞过程中头部撞击到内饰件的概率大幅下降。动态方法的基本原理是根据特定的碰撞试验,研究乘员在约束系统的移动过程中与内饰件的位置关系,以验证设计方法的有效性。

GB 11552—2009《乘用车内部凸出物》提供了3种动态确定头部碰撞区的方法供厂家选择[1]。

1)实车碰撞试验。在实车上安装不同尺寸的假人,以至少48.3 km/h的碰撞速度,相对于固定的刚性壁障进行-30,0,+30°的正面碰撞,在移动过程中确定假人头部与仪表板的距离。

2)滑车试验。在特定范围(加速度-时间图表参见GB 14166附录[2]或ECE R16附件[3])的滑车加速度作用下,安装在滑台上的假人相对于车体产生向前的移动,通常滑车纵向中心线与滑轨的夹角为0,-18,+18°,即假人相对于滑车的移动角度为0,-18,+18°,移动过程中研究假人头部与仪表板的距离。

3)模拟碰撞试验。模拟方法通常是按照上述2种方法的工况条件进行模拟碰撞分析,包含3种不同尺寸的假人,3种不同角度的所有工况。一般情况下,模拟方法需要通过实车碰撞试验或滑车试验规定的3个碰撞条件予以验证。

文章是通过模拟碰撞对动态头部碰撞区进行预模拟计算,然后通过检测机构选择的3个碰撞条件的滑台试验进行验证。

1.2 滑台试验的形态选择

原则上要求厂家事先提供车内数据,由试验室判断其恶劣状态进行选择。但是针对不同的厂家和车型,最恶劣状态一般都不相同。同时考虑到该判断的依据是来源于厂家的数据,很难保证最恶劣的准确性。因此,实际操作中不将恶劣状态作为首要选择依据。在有限的验证试验次数里,需尽可能地包含最多种类的试验条件要素(3种碰撞假人、3种碰撞角度)。

1.3 滑台试验的判断方法

滑台试验中假人头部是否与仪表板发生接触的判断分为3个方面:1)试验前对假人头部加涂颜料,试验后通过接触印迹判断是否与仪表板发生接触。2)通过观察假人头部加速度曲线是否存在尖峰,来判断假人头部是否透过气囊与仪表板接触。一般将头部加速度曲线在3 ms内波峰与区间起始值相比变化大于5g的判定为尖峰。3)通过对照高速摄像资料,分析尖峰发生时假人的姿态位置,来判断尖峰是否由假人头部与仪表板接触而产生。

仿真模拟时也借鉴滑台试验判断方法3个方面中的前2条进行判定,一是测量头部与仪表板的最短距离,二是观察头部加速度曲线是否有尖峰。

2 模拟碰撞试验

随着LS-DYNA和MADYMO等分析软件工具在汽车安全虚拟分析及性能集成中的广泛应用,在物理样车用于验证的前期,可以针对各个碰撞工况及3种尺寸假人进行模拟碰撞分析,通过对动态头部碰撞区的早期预测制定针对性的约束系统调整方案,为后续工作的顺利进行奠定基础。

以某车型前排内凸为例,根据文献[1]的要求,动态确定头部碰撞区,分析软件使用MADYMO软件。

2.1 仿真输入

仿真模型中输入的滑车加速度曲线,如图1所示。仿真工况选取了3种不同尺寸(5百分位女性假人、50百分位男性假人、95百分位男性假人)的假人,分别放置在驾驶员和副驾驶员2个位置,进行3种不同角度(车头向左 18°、车头 0°、车头向右 18°)的模拟碰撞试验。该车型的约束系统配置是前排双气囊(DAB+PAB)和仅限力式(4 500 N)安全带。

图1 模拟碰撞试验滑车加速度曲线

2.2 仿真结果

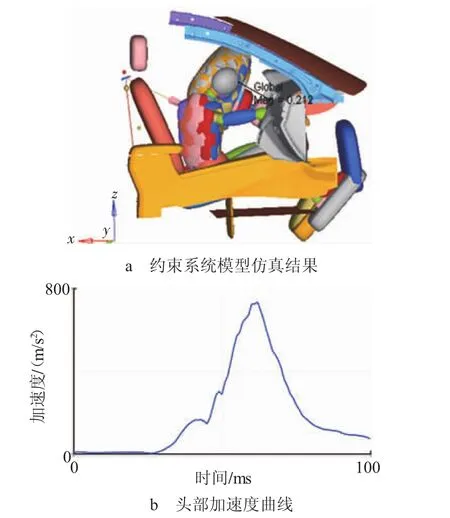

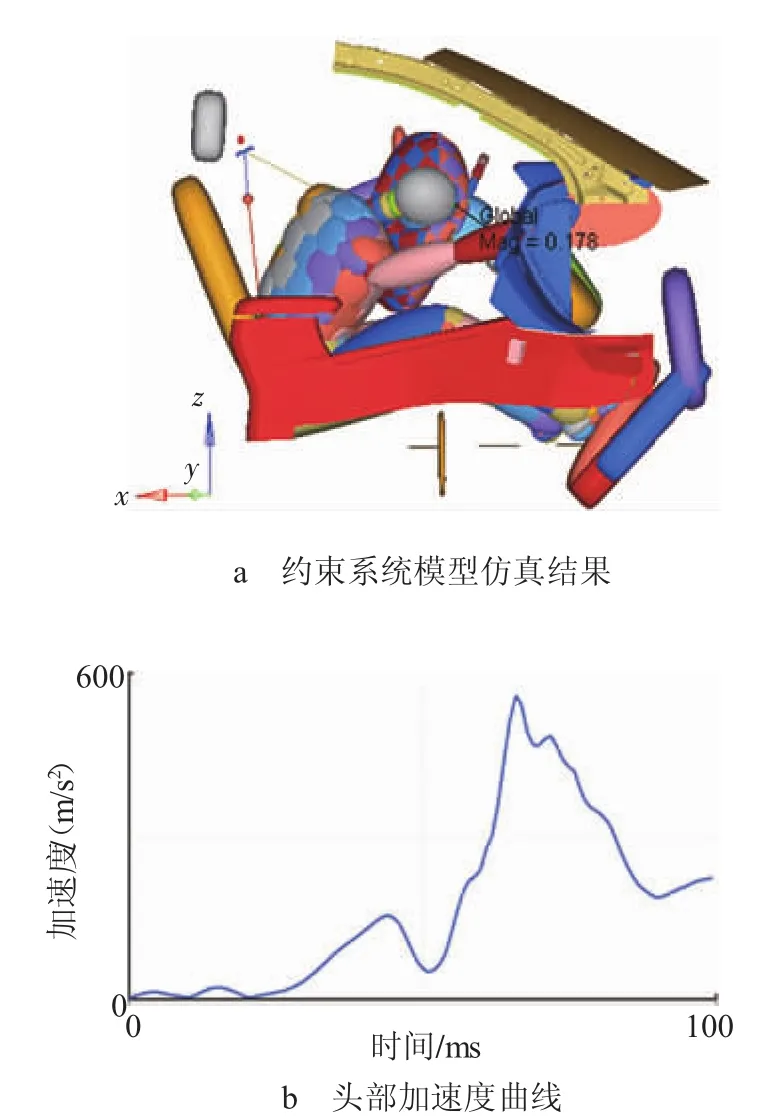

仿真结果包含两部分,一部分是头部与仪表板的距离,另一部分是头部的加速度曲线,如图2~图4所示。图2~图4仅展示了驾驶员位置(车头向左18°)的仿真结果和头部加速度曲线,其他位置工况同驾驶员位置。模拟碰撞试验头部与仪表板距离的仿真结果,如表1所示。图2a、图3a及图4a中所示位置是假人距离仪表板最近的位置,从图2a、图3a及图4a可以看出,头部与仪表板没有接触;从图2b、图3b及图4b中可以看出,提取的头部加速度曲线没有尖峰。说明在现有约束系统的配置下,该车型的头部不会接触仪表板。

图2 模拟碰撞试验驾驶员位置5百分位假人仿真结果

图3 模拟碰撞试验驾驶员位置50百分位假人仿真结果

图4 模拟碰撞试验驾驶员位置95百分位假人仿真结果

表1 模拟碰撞试验假人头部与仪表板距离仿真结果

3 试验验证

3.1 3次验证试验

在3次验证试验里,需要包含3种试验假人、3种碰撞角度及2个乘坐位置。同时考虑到相对恶劣条件,验证试验形态建议选择如下:1)驾驶员侧搭载AM95百分位假人进行左18°碰撞;2)乘员侧搭载AF5百分位假人进行0°正面碰撞;3)乘员侧搭载AM50百分位假人进行右18°碰撞。

3.2 滑台试验结果

检验中心实际选择的试验形态为:1)驾驶员侧搭载AM95百分位假人进行左18°碰撞;2)乘员侧搭载AF95百分位假人进行0°正面碰撞;3)乘员侧搭载AM95百分位假人进行右18°碰撞。结果显示,滑台试验中头部并未与仪表板进行接触,与仿真模拟结果一致。

4 结论

文章通过对某车型进行模拟碰撞仿真分析与滑台试验比较,获得相似的结果,得出运用CAE模拟,可以有效地进行头部动态区域确定。动态内凸试验方法通过对车辆安全性能的验证,给产品设计开发以更多的自由度,解决了法规对产品设计的限制问题。该方法以CAE技术的不断成熟为基础,可以在产品设计阶段对汽车的结构和性能做出预先评估,因而大大降低了新产品开发的风险,对提高汽车产品质量、缩短开发周期及降低成本意义重大。

在未来的工作中,需进一步利用CAE分析工具,提高模拟分析的准确性、广泛性及高效性,尽可能在低成本的基础上,做到高质量的设计与校核。