GH4169材料实际反挤压与数值模拟分析对比研究

文/朱林,秦佳明·青海祥跃高合金科技有限责任公司沈阳分公司贾文涛·中国科学院金属研究所

GH4169高温合金材料经加热到1150℃,转移到压机模具内进行材料反挤压坯料成形,本次结合Deform有限元分析数值模拟与实际材料反挤压成形,对比实际挤压与有限元分析数值模拟结果进行讨论研究。

GH4169合金美国牌号为Inconel718合金,GH4169合金是一种镍基高温合金,它在高温条件下具有强度高,抗氧化、抗辐照、热加工性能和焊接性能好的特点。其合金元素较多,现在为航空、航天以及核电、石油领域大量应用的关键材料,尤为在发动机领域应用较多。随着发动机领域不断向前发展,使得GH4169合金的应用领域不断扩大,用量也日益增加,目前已成为使用面最广、产量最大的一种镍基高温合金。

GH4169合金是以体心四方γ"相和面心立方γ'相沉淀强化的镍基高温合金,合金在-253℃~700℃之间具有较高的抗拉强度、屈服强度、持久强度和塑性。在现代航空发动机制造工业中,GH4169被称为高温合金性能之王。本次主要讨论GH4169钢管反挤压管坯成形技术,并通过Deform数值模拟对管坯反挤压成形工艺进行对比研究。

反挤压法

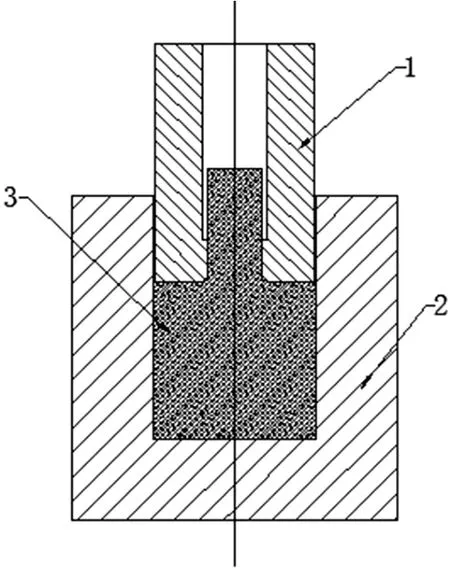

坯料从模孔中流出部分的运动方向与凸模运动方向相反的挤压方法为反挤压,管材、棒材与型材生产都可以采用反挤压,金属反向挤压成形具有一百多年的历史,但是实际应用近些年才开展,图1所示为典型反挤压示意图。

图1 典型反挤压示意图

在实际应用过程中,反向挤压具有以下特点:

⑴挤压速度可以提高。可以降低坯料在转移过程中的温度损耗,维持坯料外表面高温下流变应力,减小挤压过程产生的挤压力。

⑵减小摩擦力。反挤压过程中,凹模与坯料之间有很少的相对运动,摩擦力主要集中于凸模与坯料之间,所以反挤压可以大幅度减小摩擦造成的挤压力。

⑶组织性能均匀,提高产品成品率。坯料外表面尺寸精度良好,可生产高精度产品。

数值模拟

几何模型建立

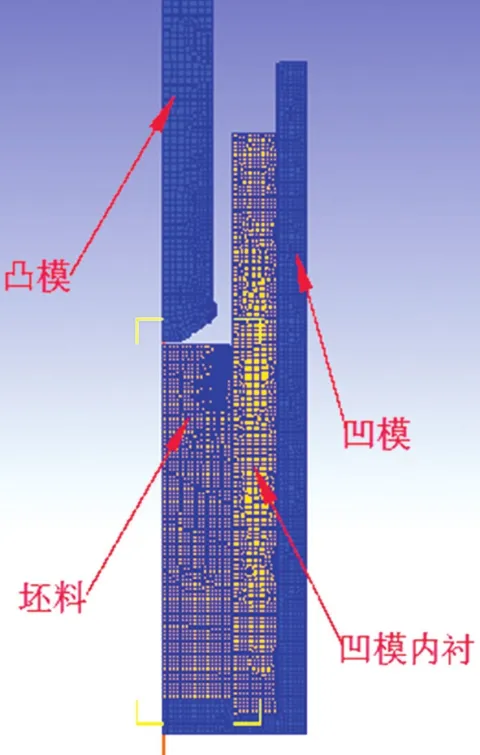

本次模拟采用Deform对GH4169反向挤压管坯进行有限元模拟分析,模拟过程中简化模具,采用旋转对称绘制模具与坯料,达到有限元分析目的,具体简化后图形如图2所示。

图2 反挤压模拟简化示意图

边界条件设置

本次热挤压材料温度与摩擦系数等边界条件参数见表1。

表1 边界条件参数设置

材料数据

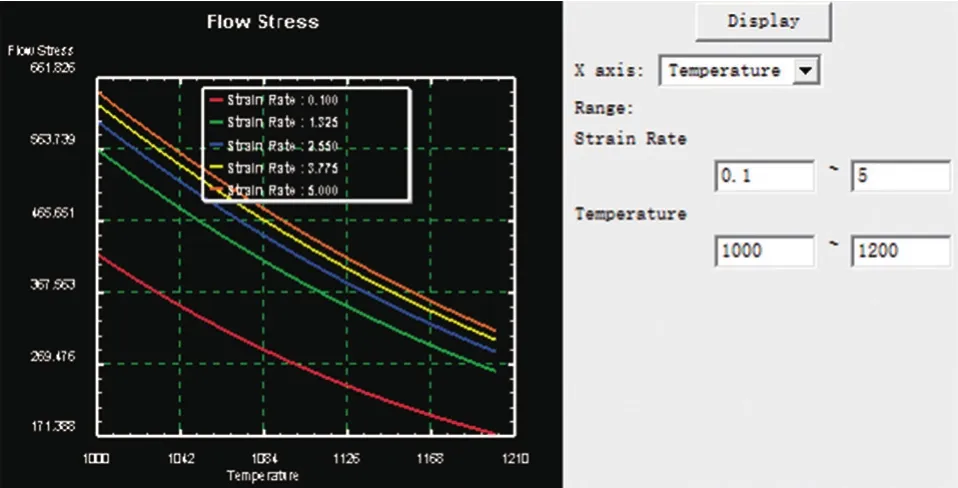

模拟坯料材料使用的是GH4169,材料合金高温压缩变形行为研究采用Arrhenius方程。本构方程导入Deform中,依据本构方程得到的材料流动应力曲线如图3所示(以温度1000~1200℃,应变速率0.1~5s-1为例)。

图3 GH4169材料流变应力曲线图

模拟数据结果

温度场数据显示,凸模与坯料接触位置温度,凹模与坯料接触温度均明显提高,因此与坯料接触模具应该选择热作模具钢作为接触模具材料。

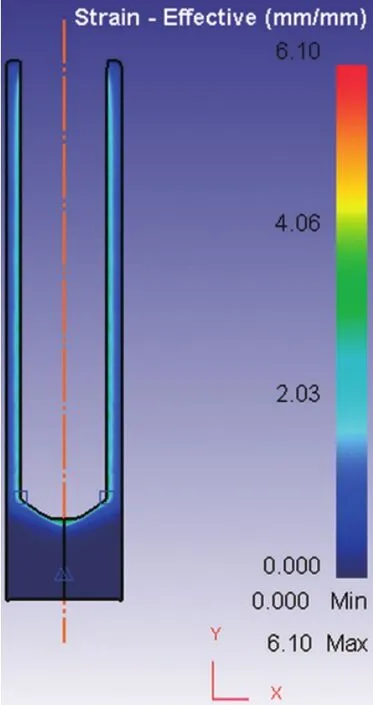

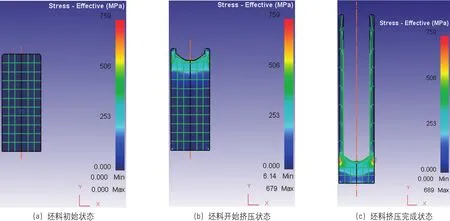

在这种参数条件下,挤压完毕后,坯料温度与应变分布如图4所示,由于挤压过程中较慢,边缘温度下降比较明显。挤压后的材料应变分布如图5所示,坯料变形过程如图6所示。

图4 成形材料温度分布

图5 成形应变分布

挤压力曲线

模拟挤压过程中压力与位移曲线如图7所示,当凸模相对坯料挤压运动20mm时,压力达到挤压突破值360t,随后压力下降,后续过程中压力小幅度上升。挤压力曲线呈现明显两个阶段,第一阶段挤压力呈台阶式上升最终达到挤压突破力。第二阶段挤压力突破后下降回落再平稳上升。

实际挤压

本次试验采用挤压设备为500t压机,挤压模具安装后压机与挤压模具如图8所示。试验温度与模拟设置一致,坯料温度为1150℃,最终得到挤压过程中压力与位移的曲线(图9),最大突破挤压力约490t,随后压力下降,后续过程中压力小幅度上升。与模拟结果一样,挤压力曲线呈现明显两个阶段,第一阶段挤压力呈台阶式上升最终达到挤压突破力。第二阶段挤压力突破后下降回落再平稳上升。最终挤压成品如图10所示。

结果分析

对比GH4169反挤压管坯数值模拟分析结果与实际挤压结果,挤压力偏差在8%范围内,考虑到模拟边界条件参数设置与实际参数的偏差、温度的耗散与实际偏差等因素,模拟分析可以代表实际结果进行讨论。

图6 坯料变形过程

图7 模拟压力与位移曲线图

图8 500t压机与挤压模具图

图9 实际挤压力与位移曲线图

图10 实际挤压成品图

实际挤压与模拟挤压过程都是最大突破力完成后,随后压力下降,后续过程中压力小幅度上升。挤压力曲线呈现明显两个阶段,第一阶段挤压力呈台阶式上升最终达到挤压突破力;第二阶段挤压力突破后下降回落再平稳上升。实际挤压与模拟挤压压力趋势基本一致。

结论

本文讨论GH4169反向挤压管坯与数值模拟分析对比研究,先用模拟进行分析,再根据实际情况进行对比,得到结果如下:

⑴经过模拟与实际挤压力对比,挤压力偏差在8%范围内,后续相同材料挤压前可利用数值模拟对挤压过程进行模拟分析;

⑵通过模拟压力与实际挤压趋势对比,GH4169合金反挤压成形实际挤压与模拟挤压压力趋势基本一致;

⑶实际挤压所得成品,金属材料内外表面光滑,无明显划痕与缺陷,为产品下阶段机加过程带来便利。