浅析原材料对楔横轧件内部质量的影响

文/王超·陕西法士特齿轮有限责任公司

采用楔横轧工艺生产变速箱副箱加长中间轴/副箱中间轴,发现轧制的零件存在严重孔洞。对原材料和零件取样进行低倍分析,符合国标要求。但是在高倍显微镜下观察时,发现钢材内部存在白点,分析认为该孔洞是原材料加热轧制时以白点处为裂纹源,受力后扩散形成。

楔横轧是一种轴类零件成形工艺技术,与传统的切削、锻造零件成形工艺比较,具有生产效率高、节约材料、生产成本低等优点,被公认是当今先进制造技术的组成部分。楔横轧的工作原理:两个带楔形模具的轧辊,以相同的方向旋转并带动圆形轧件旋转,轧件在楔形孔型的作用下,轧制成各种形状的台阶轴,楔横轧的变形特点主要是径向压缩和轴向延伸。

由于楔横轧工艺这种径向压缩和轴向延伸的成形特点,轧制的零件心部易产生疏松,甚至形成缩孔、孔洞等缺陷,这类缺陷削弱了零件的强度,并最终导致零件失效。影响楔横轧件心部质量的因素,河北东安张军改、山东钢铁李法兴等专家做了详细的研究和分析,认为在实际生产中,楔横轧件心部质量的影响因素包括以下方面:

⑴原材料,主要是疏松等级、夹杂物级别;

⑵轧制温度;

⑶模具设计。

在生产中主要是使用超声波探伤仪来检测零件心部质量,其检测原理是:超声波以持续时间极短的发射脉冲发射到被测试件的内部,利用被测试件的内部缺陷或者地面反射回来的回波信号来探知反射源的具体位置和大小,从而判断被测试件的完整性,即判断其是否有缺陷存在,并且可以进一步的探知缺陷的位置和大小。

查找原因

笔者是从事楔横轧零件生产的技术人员,生产中也接触到楔横轧件中心疏松、缩孔之类的缺陷。在生产变速箱副箱加长中间轴/副箱中间轴(材质:8620H)时,发现轧制的零件连续出现超声波探伤不合格的现象,在有缺陷波的位置处标记,并剖切,发现心部存在缩孔,严重的呈贯通式孔洞状(图1)。由于生产的是成熟产品,且模具使用状况良好,因此,决定更换一炉钢材进行验证,切换新炉号后,轧制100根零件,超声波探伤全部合格(表1)。

图1 轧件贯通式缩孔

表1 超声波探伤对比

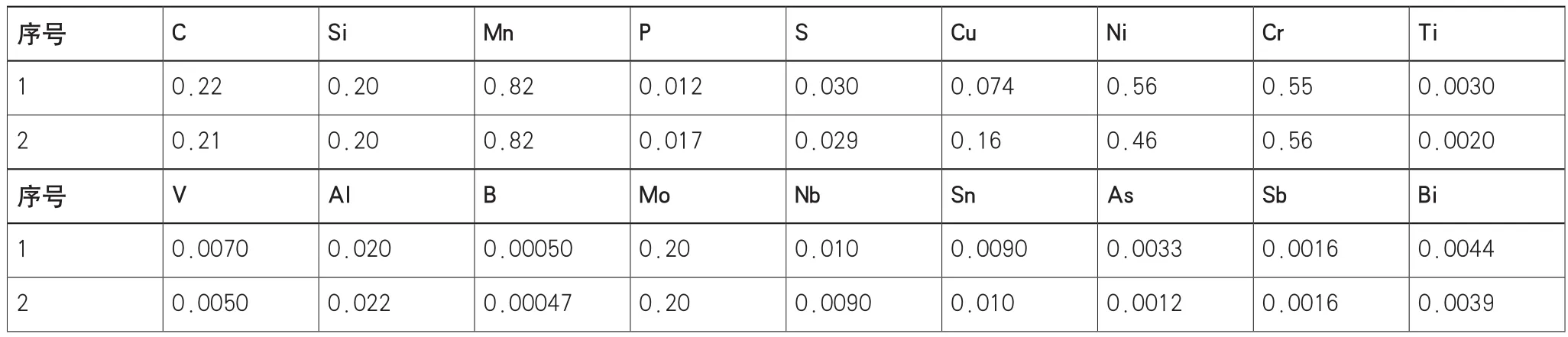

对问题炉号和新炉号的原材料取样分析,两个炉号钢材的低倍(图2)、化学成分(表2)、力学性能(表3)均符合国标要求,且波动小,未发现有能引起轧件产生缩孔的因素。

对问题炉号的原材料进行超声波探伤抽查,发现原材料本身存在严重伤波(图3),且比例较高,在伤波位置处锯切取样3件,3个样件在低倍下观察,未发现肉眼可见异常缺陷(图4),研磨抛光后在金相显微镜下观察,发现其中一个样件有两条微裂纹,最长的一条2.049mm(图5)。经过分析对比,确定这种缺陷属于白点,也叫氢脆。原因是钢中氢含量高,白点处的断口晶粒自由面由两种相貌的表面晶体组成。在晶面有较多的位错线,氢的固溶会在位错线周围偏聚形成气团,从而使位错运动受阻,产生应力集中,形成裂纹,使得钢材心部强度极差,钢材经热加工变形后在冷却过程中因应力而产生裂纹。在楔横轧轧制过程中,坯料成形时受三向拉应力,心部在交变应力的作用下,裂纹进一步沿纵向发展,各条微裂纹汇集到一起,形成缩孔,缩孔进一步扩展,成为贯通式的孔洞。

图2 低倍组织试样

表2 化学成分分析(%)

表3 力学性能分析

图3 超声波探伤波形

图4 钢材伤波缺陷位置处取样低倍形貌

图5 显微组织观察

分析

白点是钢中常见的一种冶金缺陷,是钢材中未逸散的氢原子在轧制时产生组织应力,加上轧后冷却速度过快等外因,应力超过了钢的极限强度形成开裂,应力和氢的共同作用是白点形成的主要因素,会成为今后的裂纹源,对产品的危害极大,不仅容易造成应力集中给热处理零件带来开裂的危险性,更由于钢中氢含量的提高而使钢的性能变脆,使钢容易脆性断裂。

白点表面组织并无任何异常,无论显微组织还是化学成分都与邻处别无两样,因此,送检样品的低倍组织和化学成分均显示合格,给判断缺陷的成因带来了干扰。白点是不允许的缺陷,而同样当量大小的夹杂物则可能是允许的,GB/T 1979-2001《结构钢低倍组织缺陷评级图》标准中虽然将白点分为5级,但这仅起到表明白点严重程度的作用,这里不存在合格和不合格的问题,在任何情况下都不能使用有白点的锻件,不能用有白点的钢材加工制造机器零件。

白点的缺陷波形特征是当移动探头检测到缺陷部位时,回波会此起彼伏,而且分布范围较大,基本集中于工件的中心部位,波形尖锐活跃,重复性差,成群白点有时会使底波明显降低甚至消失。因此,对原材料进行超声波探伤,可以检测出该类缺陷,从源头进行控制,及时发现,及时隔离报废,避免对楔横轧轧制过程造成影响。

结束语

⑴原材料中存在白点,轧制时心部从白点裂纹源头开始扩散,造成轧制的毛坯出现缩孔;

⑵在金相显微镜下观察,即可发现白点,为缺陷定性提供了依据;

⑶利用超声波探伤,可以及时发现钢材中存在白点,在有伤波的位置处,取原材料样件进行分析,有1个样件发现了白点缺陷,印证了超声波探伤的结论;

⑷发现原材料存在伤波时,在剖切的位置无法发现缺陷,是因为裂纹源较小,锯切取样无法精确取到缺陷所在的位置,这个是干扰对缺陷波进行定性的最大难题。