活塞调质处理工艺改善

文/曹国辉,王影,刘念·一汽锻造(吉林)有限公司

目前,国内的大多数活塞都是采用铝合金制造的,我公司接到的材质为42CrMo4的活塞锻件形状复杂、截面厚度差大,且内在质量要求极其严格。我公司原有热处理方式存在废品率高,效率低等问题。本文主要论述通过对原材料的化学成分、调质工艺参数及淬火系统几个方面进行改善,达到提高质量,降低成本的目的。

活塞锻件的热处理要求

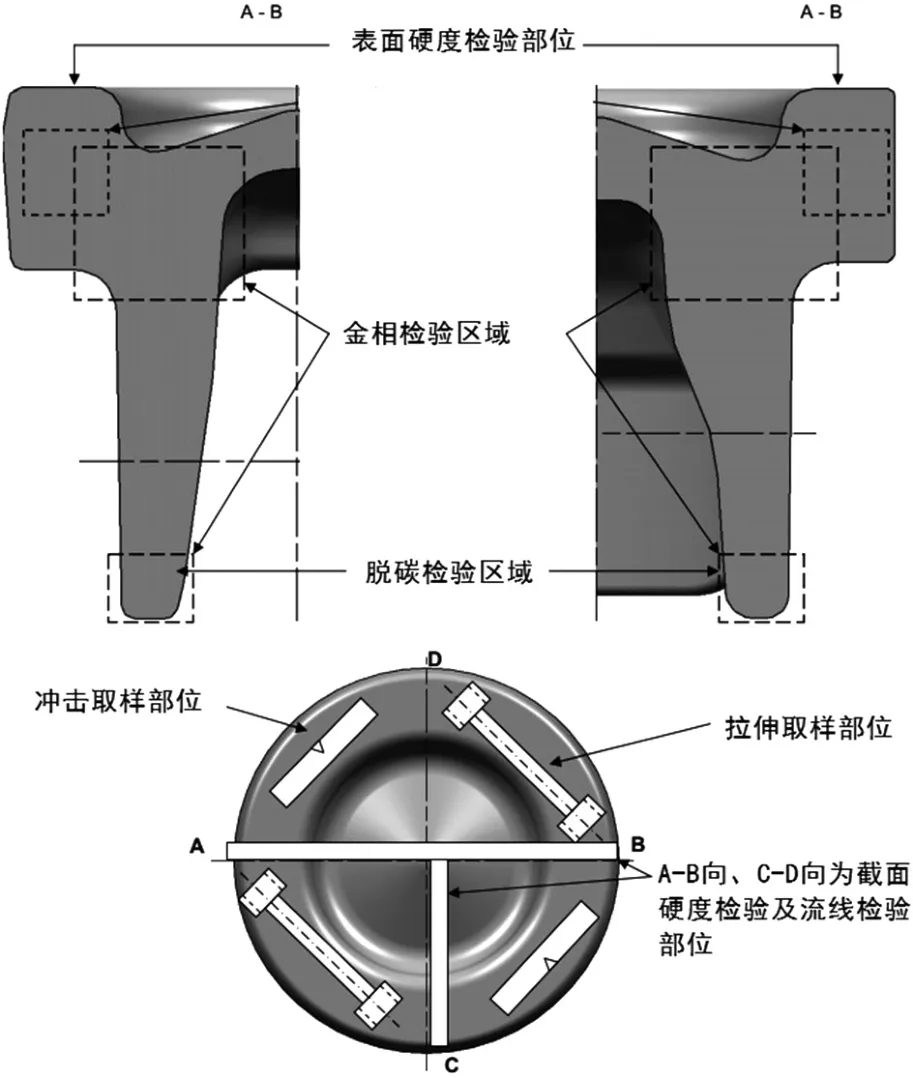

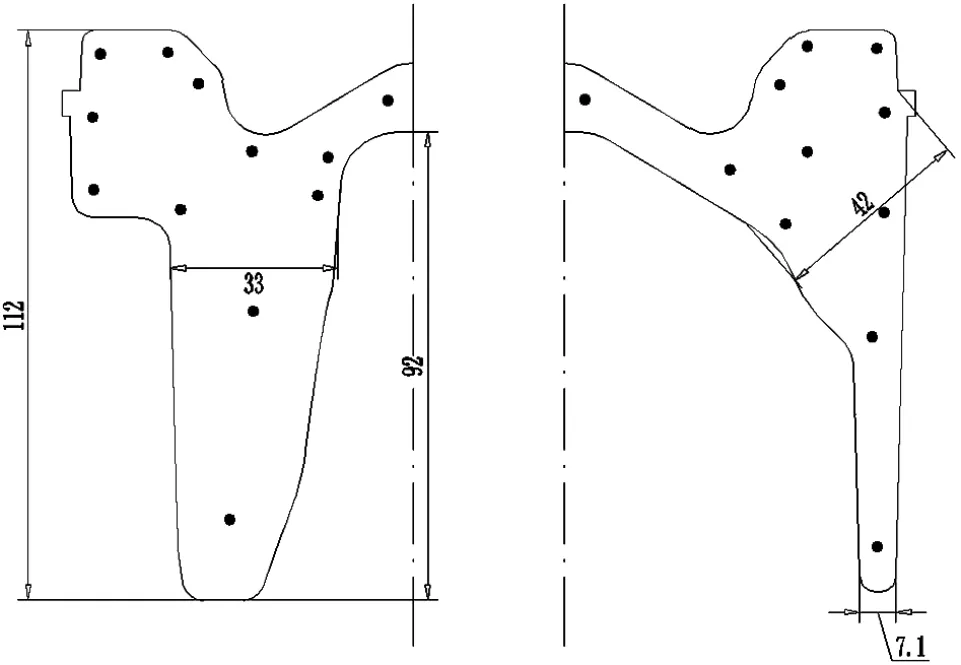

活塞热处理检验要求见表1,检验位置见图1,截面硬度检验图见图2。由图2可以看出活塞锻件的厚度尺寸变化大、深度大。且锻件截面有硬度要求,锻件内在质量一致性要求高,调质处理锻件淬裂风险高。

前期调试主要问题

该锻件初次试验淬裂比例高达25%,且此时淬火质量不过关,截面硬度散差大,无法满足产品要求。

图1 取样图例

表1 活塞锻件热处理检验要求

图2 剖面硬度检验图

为提高淬火质量、降低淬火裂纹,我公司采取了在正火预处理+调质工艺的方法。通过增加正火预处理,虽然淬裂比例降低为3%左右,但是增加预处理也存在成本增加及磕碰伤的弊端,特别是批量生产尤为明显,故要通过改善活动来提高质量,降低热处理成本。

改善过程及结果分析

优化化学成分,增加对DI值的控制

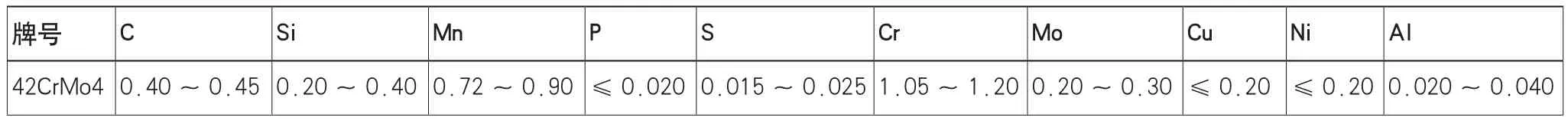

前期调试时按照化学成分和淬透性调整工艺,并未参照DI值。根据我厂42CrMo曲轴的生产经验,采用DI值方法表征淬透性更直接,更容易建立淬透性与工艺参数之间的对应关系,故要求钢厂控制DI值,并根据DI值的大小调整热处理调质工艺。42CrMo4材料的化学成分见表2。未控制DI值时我公司检验同一炉批号材料的DI值(DI值按ASTM A255-10(2014)计算)见表3。

表2 42CrMo4材料化学成分(%)

表3 同一炉批号DI值

由表3中可知:同批次材料DI值变化比较大,采用同一热处理工艺处理时,DI值高的锻件就容易产生淬火裂纹,DI值低的锻件容易导致金相及截面硬度不达标。根据实际生产情况,对原材料增加DI值要求:同批次材料DI值散差≤0.3英寸,总体DI值要求在5.2~6.0英寸之间。

改造淬火设备

调试活塞时发现同一热处理工艺的锻件检验淬火硬度散差大,达到75~80HBW;截面硬度散差达40HBW,且个别硬度检验点硬度≤280HBW,导致内在质量不合格。分析原因为淬火系统搅拌力度小且不均匀导致淬火质量不一致,故需要对淬火系统进行改造。

表4 淬火温度及冷却参数(淬火剂浓度为12%~15%)

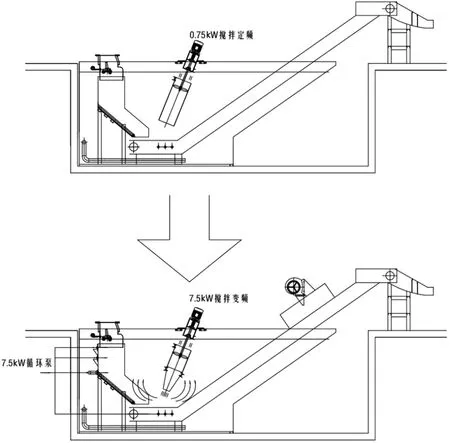

经过三论改造调试最终将淬火搅拌电机功率由0.75kW上调至7.5kW,且搅拌泵下方加长。并将安装位置调整至250mm,增大淬火槽搅拌范围,保证淬火质量的均匀性,具体改造情况见图3。

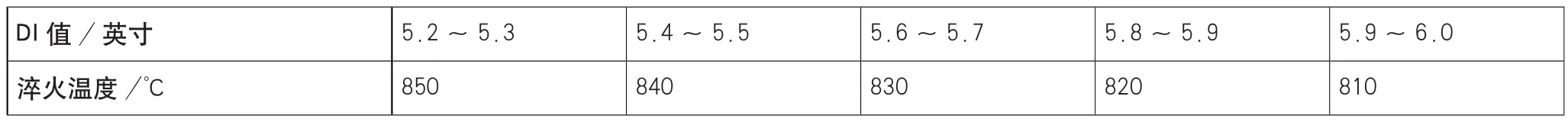

优化热处理工艺

图3 设备改造示意图

通过原材料化学成分优化,减小同批次原材料淬透性波动,为取消正火预处理提供了基础;通过6轮工艺调试,结合原材料DI值波动确定相应的淬火温度及冷却参数,如表4所示。

结论

⑴通过原材料化学成分控制及设备改造前后对比可知:①同批次锻件硬度散差由改造前的75~80HBW,缩小到改造后的15HBW,同批次锻件硬度散差明显减小。同一锻件截面硬度散差由改造前的40HBW,缩小到改造后的12HBW,锻件内在质量一致性显著提高;②锻件金相组织由改善前的4~5级,提高到2~3级;③淬裂比例由改善前的25%降低至改造后的1%,以每月产量15000件计算,每月避免淬裂废品达3600件,挽回废品损失导致的经济成本约45.8万元。

⑵成本节约与效率提升:①我公司正火预处理能耗为240元/吨,每件可节约热处理能耗成本1.692元,每月可节约热处理成本25380元;②正火+调质处理节拍为58.3s/件,取消正火预处理后节拍为45s/件,节拍减少13.3s/件,以每月产量为15000件计算,每月可减少55.4h的工时。