柴油的微乳化及其浮选应用效果研究

董敬申,刘 帅

(1.安徽理工大学材料科学与工程学院,安徽淮南232001;2.山东交通职业学院学生工作处,山东潍坊261206)

当今石油资源的日益匮乏成为制约我国经济发展的一个重要因素,因此研究和开发清洁且燃烧效率较高的代用燃料已是大势所趋。微乳化柴油被认为是一种有着广泛前景的清洁燃料,与普通柴油相比,使用微乳化柴油不仅能降低氮氧化物和碳烟的生成,而且具有更好的燃烧性能、更低的能耗、更少的污染等优点[1-3]。

微乳化柴油是一种各向同性、外观透明的热力学稳定体系,它是将柴油掺入一定比例的水,通过微乳化剂的作用,在柴油的体系中形成比较稳定的纳米粒径(<50 nm)的油包水(w/o)型结构(图 1)[4]。其性质极其稳定且不易分层,节油率达5%~50%,在节能环保及经济效益上都有着较为显著的效果,已经成为各国相竞开发的热点。为了形成稳定的乳化液,要求乳化剂不仅能大量降低水的表面张力,而且能在油水界面形成坚固的保护膜。有些物质的表面活性大,能大量降低水的表面张力;有些物质的表面活性虽然较差,但能在水微粒周围形成坚固的保护膜。选择具有相似分子结构的这两类表面活性剂,把它们组合起来,就可以取长补短,达到更好的乳化效果。因此,使用一种以上的表面活性剂加辅助表面活性剂制备的微乳液,比用单一表面活性剂加辅助表面活性剂制备的微乳液更稳定。柴油和水是两相互不相溶的体系,水是分散相。为使水的微小液滴在两相交流中足够稳定,必须采用复配乳化剂[5]。

图1 油包水(w/o)型结构图

1 试剂与方法

1.1 实验试剂

实验所使用的主要试剂见表1。

表1 实验主要试剂

1.2 实验方法

选用阳离子表面活性剂十六烷基三甲基溴化铵、阴离子表面活性剂油酸及非离子型表面活性剂失水山梨醇单油酸酯进行两两复配,得到稳定的复配乳化剂。

微乳化柴油的制备:先将制备好的乳化剂和柴油混合搅拌均匀后,逐滴加水,搅拌变澄清后继续加水,直至加入最后一滴水,溶液不再变澄清为止。以体系出现浑浊时的前一滴水量作为此微乳化柴油方案的最大加水量,按上述方式重新配制。

2 实验过程及结果

2.1 方案一:油酸+CTAB

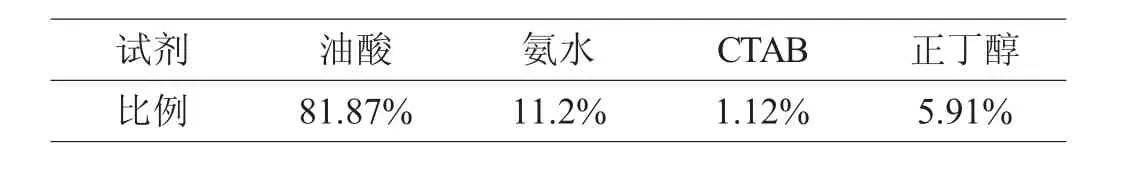

复配乳化剂的制备:在100 mL的烧杯中加入36.5 g油酸,再逐滴加入5.0 g氨水,此时烧杯中生成乳白色膏状物质;在磁力加热搅拌器上搅拌约2 min后白色膏状物质逐渐变成浅黄色;再往烧杯中边搅拌边逐滴加入2.64 g正丁醇,此时浅黄色膏状物质开始慢慢溶解,但仍有少量膏状物质残留;在磁力搅拌器上不断搅拌约20 min后,烧杯中的物质变成浅黄色油状乳浊液,继续边加热边搅拌,约15 min后该乳浊液变成黄色透亮、澄清的油状液体;最后再直接加入0.5 g CTAB。将制好的复配乳化剂放置备用。各组分含量如表2所示。

表2 方案一乳化剂组成

微乳化柴油的制备:用50 mL烧杯准确称取复配乳化剂1 g、柴油5 g,在79-1磁力加热搅拌器(30℃)上搅拌10 min后,用滴定管往烧杯中逐滴加入蒸馏水,每加入一滴蒸馏水搅拌约10 min,在观察到体系逐渐变为澄清透亮的液体后,再继续滴加一滴水,直至体系内液体变浑浊为止。以体系出现浑浊时的前一滴水量作为此微乳化柴油方案的最大加水量,按上述步骤重新配制微乳化柴油。加水量约为1.38 g。各组分含量如表3所示。

表3 方案一微乳化柴油组成

2.2 方案二:Span 80+CTAB

往50 mL烧杯1中加入0.5 g Span80和5 g柴油,在磁力加热搅拌器搅拌均匀;在50 mL烧杯2中加入0.3 g CTAB,再加入2.08 g水,边搅拌边滴入0.5 g正丁醇。在烧杯2中的固体颗粒完全融化后将烧杯1中的柴油混合物倒入烧杯2中继续搅拌约5 min,变为澄清透亮的微乳化柴油。乳化剂各组分含量如表4所示。

表4 方案二乳化剂组成

微乳化柴油各组分含量见表5。

表5 方案二微乳化柴油组成

2.3 方案三:油酸+Span80

复配乳化剂的制备:在50 mL烧杯中加入5 g油酸,再逐滴加入1.5 g氨水,烧杯中生成乳白色膏状物质;在磁力加热搅拌器上搅拌约2 min后白色膏状物质逐渐变成浅黄色;再往烧杯中边搅拌边逐滴加入1.5 g正丁醇,此时浅黄色膏状物质开始慢慢溶解,但仍有少量膏状物质残留;在磁力搅拌器上不断搅拌约20 min后,烧杯中的物质变成浅黄色油状乳浊液,继续搅拌并加入0.6 gSpan,搅拌至透亮澄清,将制备好的复配乳化剂放置备用。各组分含量如表6所示。

表6 方案三乳化剂组成

微乳化柴油的制备:用50 mL烧杯准确称取复配乳化剂1 g、柴油5 g,在磁力加热搅拌器(30℃)上搅拌10 min后,用滴定管往烧杯中逐滴加入蒸馏水,每加入一滴蒸馏水搅拌约10 min,此次加水量约为2.8 g。各组分含量如表7所示。

3 微乳化柴油浮选效果评定

3.1 浮选所用原料及器材

浮选所用煤样来自徐州矿业集团有限公司三河尖选煤厂浮选入料。所用主要仪器与设备见表8。

对获得的原煤煤样进行以下处理:

①烘干:将原煤均匀地平铺在托盘中,置于电热鼓风干燥箱中105℃烘干。

②研磨过筛:用0.5 mm的标准筛筛分原煤,将粒径<0.5 mm的原煤作为实验煤样。

③缩分:采用堆掺四分法缩分,为粒度分析、元素分析准备煤样。

④存放:将筛分好的煤样放置在干燥器中备用。

3.2 浮选效果评定

当前有许多关于煤泥浮选效果评定的方法,不同的方法也有着不同的适用条件以及评定指标,其中最主要的评定指标包括精煤产率、精煤灰分及浮选完善指标。而对于同一种煤在不同的工艺条件下其浮选效果的评定主要采用的是浮选完善指标:

浮选完善指标=[精煤产率/(100-精煤灰分)]*[(入料灰分-精煤灰分)/入料灰分]

3.3 浮选实验

煤泥水浓度为80 g/L,以制备好的微乳化柴油及原柴油为捕收剂,用量为1000 g/t;以仲辛醇为起泡剂,用量为100 g/t,分别进行速度浮选实验,实验结果见表9~12。

表9 柴油浮选实验结果

表10 方案一浮选实验结果

表11 方案二浮选实验结果

表12 方案三浮选实验结果

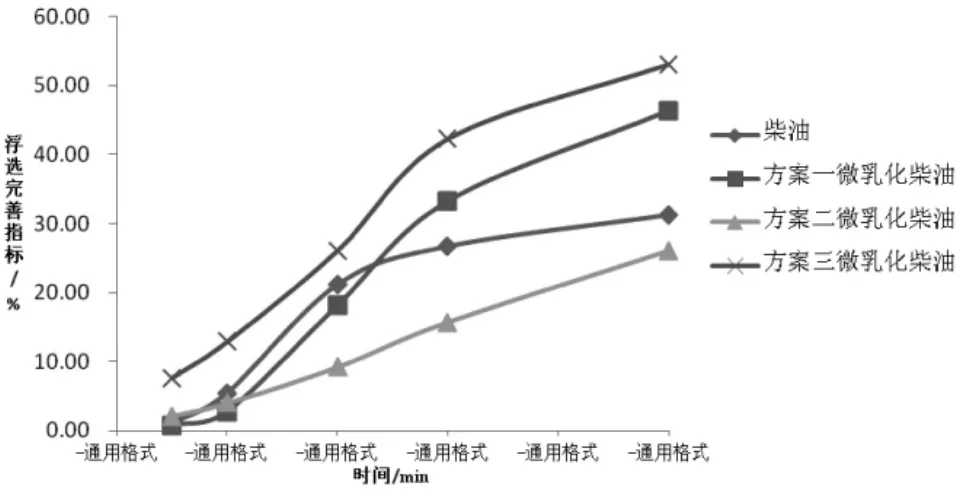

对原柴油及微乳化柴油的浮选结果进行对比,做出浮选完善指标曲线,如图2所示。

由精煤产率及浮选完善指标曲线的比较得知,方案一和方案三微乳化柴油的浮选速度明显要快,说明经微乳化后,药剂分散得好,在煤样表面吸附得多,使煤附着于气泡上上浮速度加快,可以缩短浮选时间。

方案三制得的微乳化柴油捕收效果最好,与纯柴油的浮选完善指标相比高约22%。复合乳化剂对于微乳液的制备有很大的影响,故复合乳化剂的制备是本次实验的关键。在制备方案二微乳柴油的时候,本实验中的制备顺序是直接制备,将易溶于油的药剂在油中溶解,易溶于水的药剂在水中溶解,然后将两者混合均匀。猜测可能是因为制备复合乳化剂时各种试剂的加入顺序不当,又或是制备复配乳化剂时选择的乳化剂本身稳定性就不好,导致该方案微乳化柴油的浮选效果不如纯柴油的浮选效果。

图2 浮选完善指标比较

4 结论及展望

本文设计的三种方案均制备出了澄清、透明、均一的微乳化柴油,其中由油酸和Span80复配制备出的微乳化柴油其乳化剂仅占微乳化柴油的5%左右,油水比高达1∶2.7,其复配乳化剂比例为:油酸58.14%、氨水17.44%、Span80 6.98%、正丁醇17.44%,而且此方案浮选完善指标相比纯柴油最高可提升22%左右,在实际生产中有着极其显著的经济效益,且能减少环境污染。

微乳化柴油因节能、环保而具有良好的应用前景,有望成为世界各国广泛使用的清洁燃料,但仍存在一些待解决的问题。由于微乳化柴油受温度和保存时间的影响较大,在长时间的放置后会出现类似分层、絮凝、破乳等现象,从而影响到实际应用,所以还必须进一步提高其稳定性,如使用乳化效果更好的乳化剂,尝试更多复配乳化剂的组合,改变搅拌方式,改变加入方式,改变使用温度等。