一种新型移船工艺的方案设计和应用

赵前亮

(江苏广瀛物流控股有限公司,南京 210000)

0 引言

目前国内造船方法主要有船坞造船法和船台造船法 2种,相比船台造船法,船坞造船法更便于船舶下水,但浮船坞修造成本高,大部分船厂因经济能力缺乏船坞等基础设施[1-2]。近年来,韩国某造船企业率先采用平地造船法,不仅提高了造船效率和产量,同时减少了投资费用,平地造船逐渐成为日韩主流建造方法。国内一些造船企业也先后添加陆地造船设施,进一步扩大产能。

平地造船在完成船舶整体建造、合拢和舾装工作后,通过专用移船工艺装备,结合半潜驳船、浮船坞等下水设施,完成下水工作,其中移船是关键工艺之一,常用移船工艺有滑道、液压小车、气囊和自行式模块运输车(Self-propelled Module Transporter,SPMT)等[3-9]。但各船厂受场地、资金等影响,移船工艺等基础设备的配置不尽相同。因此,在船厂移船工艺受限的前提下,如何合理分配资源、灵活设计移船工艺,使操作原理和方法简洁易懂,并在保证安全的前提下最大限度降低成本、缩短工期则显得尤为重要。针对目前国内造船企业移船工艺现状,本文给出了一种组合式新型整船移运工艺,并结合某大型造船厂2 000 TEU集装箱船移船项目,验证了该新型工艺的有效性。

1 工艺设计

1.1 基本工艺

1.1.1 自行式模块运输车

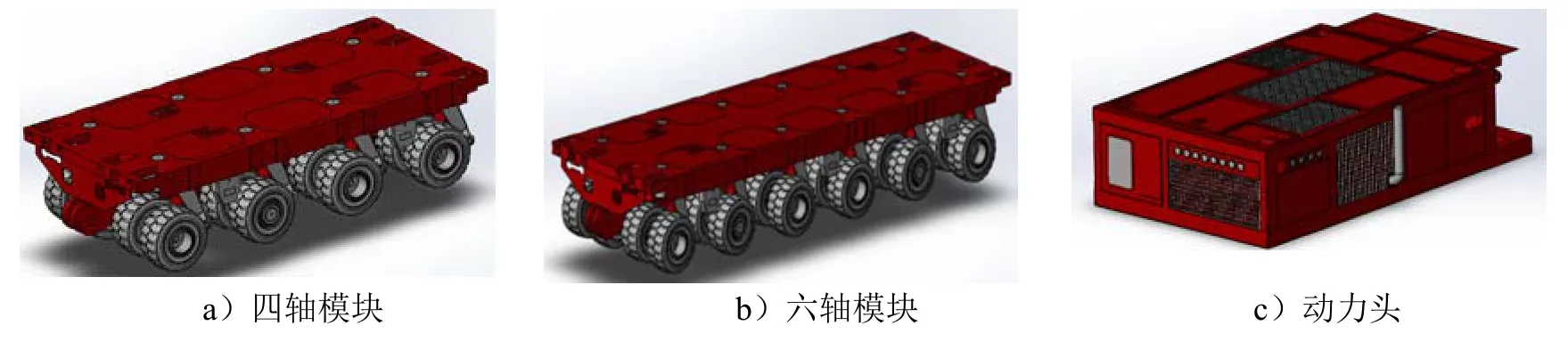

SPMT是一种模块化生产及组装的自行式平板拖车,可以根据装载货物的不同需求被配置成各种结构、尺寸和重量。SPMT的基础部件是一个4轴线或6轴线的模块组以及一个动力头(Power Pack Unit,PPU),如图1所示。

图1 SPMT基础部件

SPMT的牵引力是由液压马达提供,液压马达的动力是由置于设备末端的PPU提供,这就保证了SPMT拥有出色的牵引力以及紧凑的布局结构。SPMT每一轴线都能够在主控程序的精确控制下执行各种动作并实现各种姿态(如:移动、旋转、升降等),不仅具备良好的操控性,同时还可以完成传统拖车(如:运梁车等)无法完成的动作,例如:轻松地原地调头、横向平移、绕中点旋转等。SPMT的载重平台可以通过悬挂系统进行升降以便装卸货物并保持平台的水平姿态。

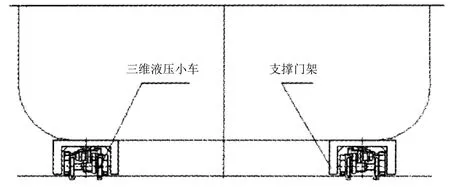

1.1.2 液压小车移船定位系统

液压小车移船定位系统一般由液压小车、液压小车集中控制系统和支撑门架等构成,如图2所示。在移船或定位调整时自动进行均载和同步控制,其中垂直方向位移由顶升油缸承担,水平方向位移由横移油缸和行走电机承担[10]。

图2 液压小车移船定位系统

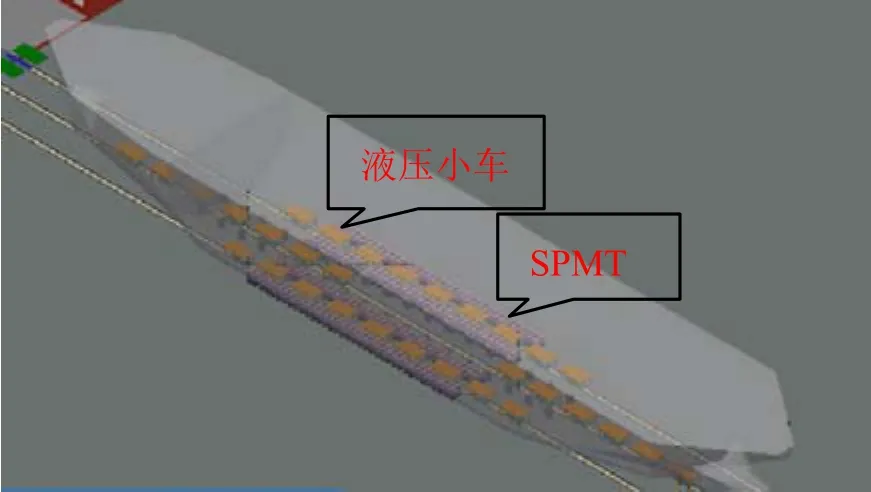

1.2 新型组合工艺

滚轮液压小车虽功能相对完善,但在使用上受滑道位置、承载能力等因素限制,工作效率低,局限性大,且在大吨位船舶移运时存在动力不足等现象。而SPMT驱动行走平稳可靠、功能丰富、转向灵活,通过遥控控制能够实现同步性操作,其操作性好、安全性高。鉴于现状,提出一种SPMT和无动力滚轮液压小车相结合的滚装模式,如图3所示。通过理论分析合理分配受力,保证移船全程SPMT与滚轮液压小车无位置及速度偏差。

图3 新型移船工艺设计

2 理论分析

2.1 配车分析

若整船底部距地面高度不满足SPMT进车需求,则由液压小车顶升油缸提供顶升力,待达到进车高度后安排进车,无动力液压小车数量为

式中:n1为SPMT进车前无动力液压小车个数;m1为液压小车质量;m2为整船质量;N1为液压小车最大承载力;g为重力加速度,g=9.8 m/s2。

根据SPMT最大允许轴重、SPMT进车后无动力液压小车保留数量、整船质量和 SPMT质量,计算SPMT轴线数,为

式中:n3为SPMT配车轴线数;m2为整船质量;m3为SPMT质量;N1为液压小车最大允许轴重;n2为SPMT进车后无动力液压小车保留数量;g为重力加速度,g=9.8 m/s2。

根据整船结构尺寸和构件强度确定支撑点,按纵列分别布置SPMT,然后根据整船本身的长度、重量以及SPMT轴线荷载分布,确定每组SPMT轴线数量,使车辆分布既能均匀分配各悬架荷载,又能满足承载面的稳定。

2.2 移船过程水平驱动能力分析

整船移动过程中,SPMT作为承载及驱动车组,无动力液压小车作为顶升单元。在行走过程中,顶升力由SPMT和滚轮液压小车提供,驱动力主要由SPMT提供,SPMT作为主动车组,滚轮液压小车作为从动车组,具体驱动能力分析如下。

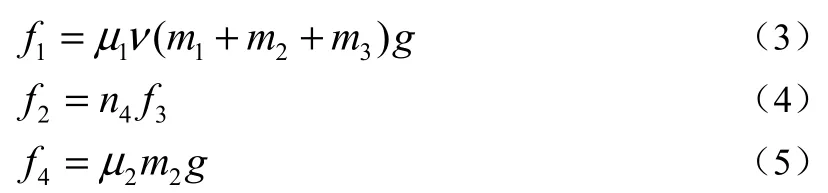

式(3)~式(5)中:f1为地面静摩擦阻力;f2为SPMT最大牵引力;f3为每轴线水平牵引力;m1为液压小车质量;m2为整船质量;m3为SPMT质量;μ1为滚动摩擦阻力系数;μ2为SPMT车板、滚轮液压小车与船底之间摩擦系数;v为启动系数;n4为SPMT驱动轮数量;g为重力加速度,g=9.8 m/s2。

若f2≥ f1、f4≥ f1,则满足水平运输要求。

2.3 运输稳定性分析

从安全角度考虑,整船移运运输的关键问题是稳定性。为确保稳性,可通过横向组合合理放宽平板车的轮距。经研究,液压悬挂回路选用 4点支承系统更有利,形成的装载区域就是图4中ABCD的面积(阴影区域),货物的重心落在平板车的承载区域内,可通过监视液压系统的压力表确保装载正确。

图4 稳定计算模型

3 整船移运案例

3.1 项目概况

某大型造船厂计划将 1艘 2 000 TEU集装箱船(D2136)从建造场地运输到浮船坞上完成下水并漂浮靠泊至另一船务公司码头进行续建,D2136总长172 m,型宽30 m,型深17 m,下水重量约9 000 t。建造场地铺设有若干条滚轮小车轨道(图5),由于滚轮液压小车受承载能力及牵引力受限,不能独立完成整船平移,在现有条件下进行反复评估论证,最终确定了应用本文提出的“SPMT+滚轮液压小车滚装上浮船坞”的新型移船工艺方案。

图5 船舶场地及其底部轨道

3.2 设备基本参数

该“SPMT+滚轮液压小车滚装上浮船坞”的新型移船工艺方案中滚轮液压小车、SPMT相关数据见表1~表2。单台小车顶升力/t 400

表1 液压小车基础参数

表2 SPMT基础参数

3.3 移船方案

3.3.1 整船移运配车计算

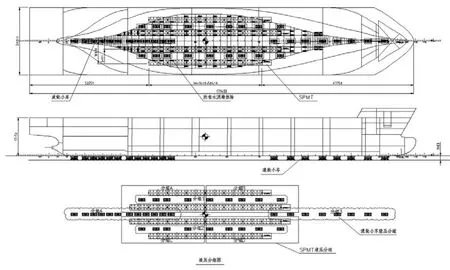

D2136整船自重 8 705 t,在船底部布置有52×2=104个混凝土墩,38个钢支墩。使用SPMT+滚轮液压小车作为运输工具,根据计算共需 168轴线SMT,38组无动力液压小车,其中168轴线SPMT作为承载及驱动车组,38组无动力小车作为顶升单元(整船配车图如图6所示)。在行走过程中,顶升力主要由滚轮液压小车和SPMT提供,驱动力主要由SPMT提供;SPMT作为主动车组,滚轮液压小车作为从动车组。船体+SPMT+滚轮液压小车总重量为8 705+168×4.5+20×10=9 661(t),滚动摩擦阻力系数取2%,启动系数 1.5,地面静摩擦阻力为9 661×0.02×1.5=290(t); SPMT驱动轮数量为168/3=56轴线,每轴线提供12.5 t的水平牵引力,最大牵引力为12.5×56=700(t)>290(t);SPMT车板顶面、滚轮液压小车与船底各层之间,均有胶合板或者胶皮作为摩擦层,增大摩擦力,胶合板或胶皮摩擦系数为0.25,层间最大摩擦力为8705×0.25=2 176(t)>290(t)。水平驱动力大于静摩擦力,满足水平运输要求。

根据德国 GL-NOBLE DENTON 集团中TECHNICAL POLICY BOARD编制的GUIDELINES FOR LOAD-OUTS 0013/ND版第14.2.2条规定:运输稳定角必须大于 7°才安全,计算侧向稳定计算图(如图7)得出该工况的稳定角为33°,确定安全。

3.3.2 具体实施过程

1)在船底钢支架底位置进滚轮小车共38台。

2)在滚轮小车进车并将整船顶升起来后,将SPMT行车轨迹范围内所有的混凝土支墩移除,使SPMT分段进入船底。

3)待全部168轴线SPMT进入船底后,SPMT整体顶升直至每轴线均匀受力达到29.5 t,将船底左右两侧滚轮小车车组退出。

4)钢支架顶部及SPMT车板顶部与船底接触处均使用胶合板接触,使用SPMT+前后组滚轮液压小车开始沿轨道水平移动并滚装上浮船坞。行走过程中保证SPMT与船底之间始终有压力,使之产生摩擦力与驱动力平衡,保证SPMT与船底之间不产生位移。

图6 整船移运配车图

图7 整船运输稳定角

5)通过计算SPMT车组编为4个液压分组,分组A、B、C、D每轴线载荷29.5 t,行走过程中每个液压分组实时监测压力,并将压力限制在±20%范围内,若分组压力超出此范围,则将分组升高或降低一定高度,使其不超载。运行过程中速度控制在3 m/min以下,保证行走过程中滚轮小车与SPMT之间同步。

应用上述方法将4列SPMT(144轴线+4PPU)与1列滚轮小车完美组合,使其同步行驶,平稳的把整船移运至浮船坞,全程保证 SPMT与小车无位置及速度偏差,精度达到毫米级。

4 结论

通过对“SPMT+滚轮液压小车”新型移船工艺进行理论分析,给出配车、水平驱动力及运输稳定性计算方法,并将该新型工艺成功的应用于国内首例万吨级整船平移案例,解决了滚轮小车动力不足问题,开创了全国首例两套不同的操作系统同步协作完成陆地造船下水。该新型工艺相对于传统移船工艺更加灵活,可考虑在类似工程中推广。