柴油机固定件装配工艺有限元分析

孙 伟,陈绍俊

(1. 江苏科技大学,江苏镇江 212003;2. 九江职业技术学院,江西九江 332007)

0 引言

船用柴油机的主要固定件包括机座、机架、气缸和贯穿螺栓等,它们构成了是整个柴油机的骨架[1-2]。为了保证活塞连杆机构、配气机构等运动件的可靠性、耐久性和安全性,要求机架和机座不仅要有足够的刚度和强度,而且要有良好的配合和精确的位置。

贯穿螺栓装配会导致柴油机固定件尤其是主轴承座孔和十字头导板的变形。其装配工艺主要分为前后装配、后前装配、中间向两边装配和两边向中间装配4种,不同的装配工艺对机座和机架的力学特性影响很大。通过对固定件装配工艺进行有限元分析,可以预测柴油机固定件在装配过程中的受力变形情况,从而找出最佳装配方案。

本文采用有限元分析技术,建立某船用柴油机主要固定件的三维实体模型和有限元模型,以主流有限元软件HyperWorks为分析平台,分析4种螺栓装配工艺下机座、机架以及气缸的受力变形情况,确定最佳装配方案。

1 三维实体建模

三维建模的最终目的是为后续计算分析建立所需的有限元模型。一个合理的三维实体模型不仅能够如实反映实际的几何结构和物理特性,还必须便于网格划分和边界条件施加[3]。

本文采用UGS NX 4.0三维CAD软件,根据二维CAD图纸,建立了船用柴油机主要固定件的三维实体模型,如图1所示,其特征是以贯穿螺栓取代传统的单贯穿螺栓,而且不再一直插到机座底部,而是拧入到机座底部的螺孔之中。

图1 柴油机主要固定件三维实体模型

2 三维有限元建模

2.1 模型简化

众所周知,使用有限元法求解完全真实的柴油机固定件非常困难,故有必要对原有结构进行合理简化,以便构造合适的理论模型。考虑到模型的计算精度和求解效率,根据圣维南原理,忽略了一些较小的特征,如直径较小的倒角、圆角、螺孔和油孔以及部分台阶,从而简化出适用于有限元分析的计算模型。

2.2 单元选择和网格划分

建立柴油机有限元分析模型时,单元类型的选择非常重要。最早多采用板壳单元和实体单元组合来描述柴油机的机体结构,这必然要对结构作较大简化,并为了使不同类型单元边界处相互协调,需要进行较多的人工干预,劳动量大且网格质量差;目前进行柴油机有限元分析时,对机体多采用统一的三维实体单元来划分网格,如此,单元的一致性较好、网格质量较高,分析工程师的劳动量也大为减少。故本文对气缸、机架和机座侧板主要采用六面体单元,对机座上的主轴承座采用四面体单元。

网格划分是有限元分析的关键部分,网格质量、密度和尺寸等因素直接决定了后续计算精度,划分不当将会导致无法求解或产生错误结果。HyperMesh具有很高的有限元网格划分和处理效率,对于划分三维实体网格提供了拉升、旋转、线拉升、单元偏置、实体映射以及自由网格划分等多种方法。本文根据柴油机实际情况,结合结构的对称性和相似性,综合运用了这些方法。

气缸具有壁厚不均、大凸台、弧线、流线型曲面等特点,结构复杂,很难一次性进行网格划分。使用HyperMesh的solid edit功能,将单个气缸分为可以直接进行自动实体映射的十块区域,再对每块区域分别进行自动实体映射,最后由软件自动将其连接为一个整体。机架是由多块钢板焊接而成的板壳结构,使用automesh在板壳部分表面进行二维网格划分,再运用拉升和线拉升功能生成三维实体网格,最后合并共享节点。机座由筋板、侧板和主轴承孔座组成,筋板和侧板的网格划分方法与机架相似,主轴承孔座采用自由网格划分,由于两个区域单元不协调,使用绑定技术把两者连成一体。

网格划分完毕后,需要对其进行质量检查和修理。HyperMesh可从多角度描述实际网格和理想网格之间的近似程度,主要有最大最小角、似弦值、雅可比值、最小单元长度、歪斜度、锥度和翘曲角等。如果单元质量不合格,需要对其进行修理,主要方法有:节点移动(translate)、节点合并(replace)、将六面体变为五面体(edit element)、网格重划分(tetra remesh)等。

按照上述方法,划分好的船用柴油机模型共有415 649个单元和419 523个节点。机座、机架和气缸的有限元网格模型如图2所示。

2.3 载荷与边界条件

柴油机在用贯穿螺栓(48个)对机座、机架和气缸等固定件进行装配时,结构主要承受螺栓的预紧载荷。贯穿螺钉由液压拉伸器上紧,液压拉伸器压力取1 500 bar(1 bar=0.1 MPa),计算得螺栓预紧力为1 036 726 N,预紧力按集中力施加在各螺栓孔中心。本文主要计算了前后装配(x轴正向)、后前装配(x轴负向)、中间向两边装配和两边向中间装配等4种螺栓预紧方式,其中每种工艺需要分析 8个工况,共需分析32种工况。

图2 机座、机架和气缸的有限元网格模型

此外,计算时在机座底部加固定支撑,以便消除结构的刚体位移。

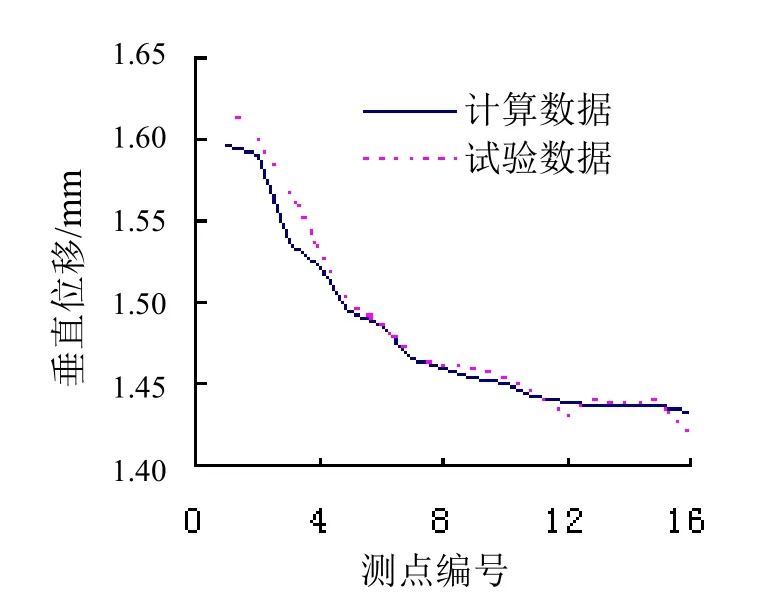

2.4 试验验证

为了验证该柴油机有限元模型的正确性,根据实际情况在气缸表面中心对称线上分别布置了 16个测点,使用千分表测试这些测点的垂直位移。试验工况与理论计算工况基本一致。图3为对应的理论计算和测试数据曲线。由图可知:理论曲线与试验曲线具有良好的一致性,最大误差为2.102%,说明该柴油机的有限元模型是正确的。

图3 试验与理论计算的垂直位移曲线

3 结果分析

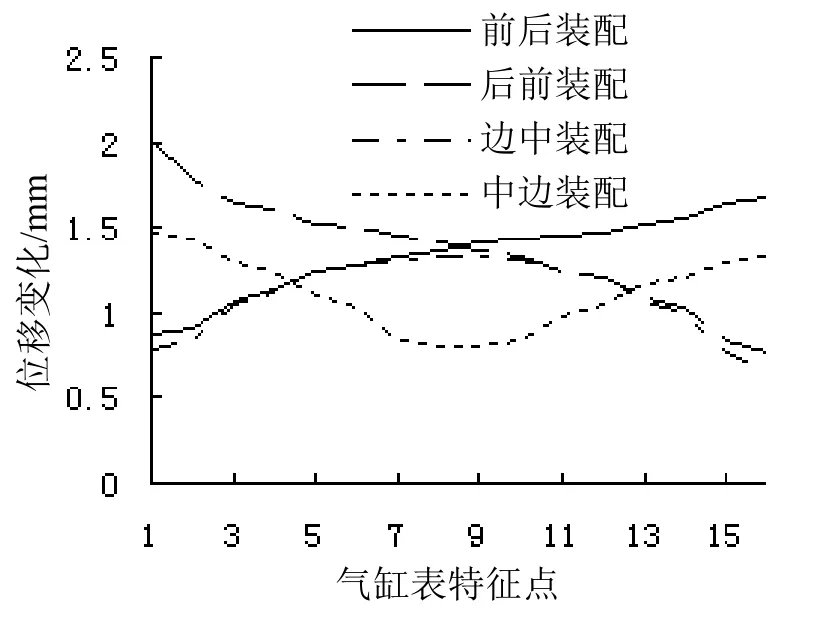

为了比较 4种螺栓预紧方式的对柴油机主要固定件的影响,取气缸表明最大垂直位移变化,机架在装配过程中最大位移、应力变化以及机座在装配过程中最大位移、应力变化这5项指标来评价4种螺栓预紧方式的优劣。

由图4可知:前后装配将导致气缸表面前端位移变化小、后端变化大,后前装配将导致气缸表面前端位移变化大、后端变化小,但前后装配的最大位移变化值比较大,原因是机体后端刚度比前端刚度大;边中装配将导致气缸表面两端位移变化小、中间变化大,中边装配则相反;后2种装配方式比前2种优越。

图4 气缸表面特征点位移变化

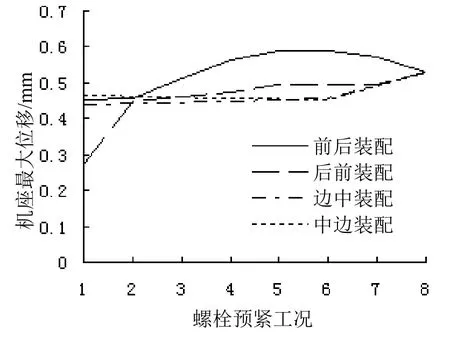

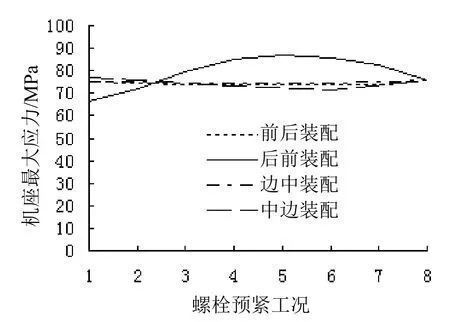

由图5、图6可知:在前后装配的螺栓预紧过程中,机架的最大位移和最大应力均最大,中边装配则最小,后前装配和中边装配介于两者之间。可见,中边装配效果较好,前后装配效果较差。

图5 机架在预紧过程中的最大位移

图6 机架在预紧过程中的最大等效应力

由图7、图8可知:在前后装配的螺栓预紧过程中,机座的最大位移和最大应力均最大,边中装配和中边装配则较小,且两者基本一致。可见,后 2种装配方式较好。

图7 机座在预紧过程中的最大位移

图8 机座在预紧过程中的最大等效应力

综上所述,中边装配是船用柴油机最佳贯穿螺栓装配方式,这与恩曼公司建议的装配方式一致。

4 结论

运用UGS NX 4.0三维CAD软件建立了某船用柴油机主要固定件的三维实体模型,并以HyperWorks为平台,建立了有限元模型,并用位移测试试验验证了模型的正确性。综合分析了 4种贯穿螺栓装配工艺,得出中边装配式是最佳装配方案的结论,这与恩曼公司建议一致。