I型夹芯金属夹层板振动特性数值仿真分析

高 处,刘文夫,邱伟强,陈 磊

(中国船舶及海洋工程设计研究院,上海 200011)

随着结构理性设计技术和有限元分析技术在船舶行业的推广和应用,国内外开始了船用轻型结构的研究工作,随研究不断发展,比强度高、抗冲击性能好、焊接变形小、空间利用率高、维护简单的夹层板系统[1–3(]Sandwich Plate System,SPS)逐渐成为研究重点。夹层板系统由上下面板与夹芯结构经黏接或焊接组成,与船体结构加筋板相比,加筋带板的上下分离显著增加了结构的截面惯性矩,相应增加了结构的抗弯刚度。同时,夹芯层结构的材料及结构型式决定了夹层板力学性能,通过改变夹芯层结构形式和材料参数可调节夹层板的力学性能,为夹层板系统的设计提供了很强的灵活性,便于实现结构功能一体化设计,在降低结构重量的同时提高结构综合性能。夹层板系统按材料分为金属夹层板与复合材料夹层板。目前船舶与海洋工程行业使用的夹层板多为金属或金属-复合/高分子材料组合形式,如全金属蜂窝板、聚氨酯夹层板等。全复合材料夹层板由于船舶入级规范在防火性能方面的要求存在一定的应用障碍。在夹心层结构研究方面,国内外已开发出包括U、I、V、圆管、方管、X、蜂窝、金字塔栅格等形式[4–5]的夹芯结构,图1显示了传统加筋板与I型夹芯金属夹层板的具体形式。为控制面板和夹芯结构之间的焊接性能和焊接变形,夹心层与面板间通常采用激光焊接,如图2所示,称为激光焊接夹层板。与传统钢质薄板结构相比,激光焊接夹层板焊接精度高,焊接能量集中,焊接变形小,可以极大减少矫直、装配工作量。

图1 传统加筋板与夹层板系统

图2 I型夹芯激光焊接夹层板(MEYER WERFT)

目前对夹层板系统的强度和冲击特性已有大量研究,自2006年英国劳式船级社发布了金属夹层板强度设计指南后,各国船级社也相继出版了相关设计指南[6],但对夹层板系统的振动特性分析并不多见。

1 I型夹芯金属夹层板架振动特性分析

1.1 计算模型

在多种形式的夹芯结构中,I型夹芯的力学性能虽不是最优,但由于其加工工艺简单、易量产的特点,对于建造工艺及周期要求较高的船型来说是一种优选结构。如图3所示,船舶上常用的I型激光焊接夹层板的上下面板板厚tf和加筋厚度tc约2.5 mm~10 mm,夹层高度hc为40 mm~150 mm,加筋间距W为80 mm~200 mm,为保证焊接质量,夹层板各部件的最小板厚不小于2.5 mm。

图3 I型夹芯夹层板参数

选取某中型豪华邮轮乘客甲板典型的加筋板架为研究对象。其长为14 400 mm,宽度为5 600 mm,甲板板厚5.5 mm,加强筋尺寸为HP100×6,加强筋间距为600 mm,位于矩形中心线的纵桁和强横梁将整个板架均匀地分为4个7 200 mm×2 800 mm的加筋板格,纵桁和强横梁的尺寸均为T7×490/10×200 mm,强横梁腹板上每隔2 400 mm设置一档防倾肘板,板架结构重量为5 442 kg。

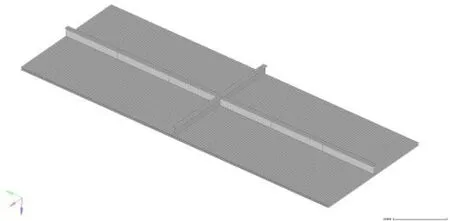

依据重量相等的原则对夹层板进行初步设计,取夹层板上下面板厚度tf=3 mm,夹层加筋厚度tc=2.5 mm,夹层高度hc=80 mm及加筋间距W=160 mm。考虑船舶甲板间的层高要求,桁材腹板高度与夹层高度之和须保持为490 mm,其余尺寸与传统加筋板架桁材尺寸一致。有限元分析模型中,板架的板、筋、桁材(面板与腹板)均采用壳单元模拟。模型的边界条件为四边简支,有限元网格模型见图4至图5。

图4 传统加筋板架模型

图5 等质量I型夹芯夹层板架模型

1.2 模态分析

传统加筋板架模型和等质量I型夹芯夹层板架模型的低阶固有频率计算结果如图6所示。

图6 不同板架1~20阶模态频率

图7 传统加筋板架第1阶模态

图8 I型夹芯夹层板架第1阶模态

图中两个模型的第1和第2阶模态频率非常接近,均在34 Hz左右,对应的振动模态均为板架的整体弯曲模态,如图7、图8所示,分别为由纵桁分割的整体对称和反对称弯曲模态。传统加筋板架的整体弯曲模态还伴随有各个加筋之间基本板格的局部模态。当模态阶数大于5时,传统加筋板架的振型多为加强筋之间基本板格的局部模态,对应的模态频率集中在40 Hz附近。由于I型夹芯夹层板的加筋密度较高,振动模态多呈现为整体模态,模态阶数大于5后即出现高阶整体模态,模态频率随着模态阶数的增加而提高,200 Hz以后才出现加筋之间板格的局部模态。在低频范围内的I型夹芯夹层板的振动行为更类似一块各向异性平板。由于桁材的腹板较高,板架第3、4阶模态(见图9、图10)为强横梁的反对称扭转和对称扭转模态,如图9所示,传统加筋板架的强横梁扭转模态同样伴随有加强筋之间的板格局部模态。

图9 传统加筋板架第3阶模态

图10 I型夹芯夹层板架第3阶模态

1.3 导纳分析

如图11所示,由于低频振动是船体板架振动评价关注的重点,且振动峰值常出现于纵桁和强横梁分割的加筋板格中点附近,故考察板架在100 Hz频率范围内甲板加筋板格的4个中点#2至#5处速度导纳均值。客船、邮轮甲板常为大跨距板架结构,强横梁和纵桁交界处设有支柱连接各层甲板,船体下方的螺旋桨、主机等振源所产生的振动能量会通过支柱传递至船上各层甲板,因此设定板架上纵桁与强横梁的交点#1点为激励输入点。

图11 板架导纳评价点示意图

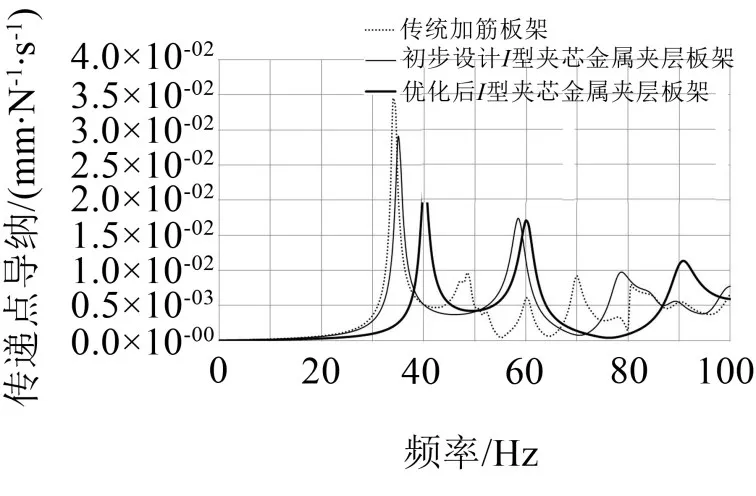

图12为传统加筋板架和初步设计的夹层板架在#2至#5处速度导纳均值图,从图上看出,两者导纳最大峰值均出现在34 Hz附近,对应板架的1阶整体弯曲模态(见图7,图8),初步设计的夹层板架的速度导纳最大峰值比传统加筋板低约20%。

图12 #2至#5处速度导纳均值

传统加筋板架除第一个导纳峰值对应整体弯曲模态以外,其余峰值均对应于板格的局部模态,并且其余峰值均明显小于第一个峰值。与传统加筋板架不同,夹层板架速度导纳有p1、p2两个较突出的峰值。从模态分析结果看出,第二个峰值p2点对应于夹层板的高阶整体弯曲模态(见图13)。在某些特殊情况下,p2点的速度导纳有可能大于p1点的速度导纳。

图13 I型夹芯夹层板架高阶整体弯曲模态

基于振动控制方面考虑,结构的振动特性在很大程度上取决于结构中弯曲振动的波数和结构的刚度。加强筋的存在通常可以增大结构刚度、减小结构的波数,从而使振动振幅减小。这种效果在频率较低时尤为明显[7]。对于传统加筋板架,由于加筋密度较稀疏,板格局部模态出现较早,表现为导纳图上出现数量较多的峰值,意味着该类型板架在船上各种激励作用下容易出现宽频带响应,特别是对于振动指标要求严格、船上激励源数量多、种类多的客船,一旦出现这种宽频响应,则难控制、代价大。

对于夹层板架而言,由于加筋密度高,并且夹层板底部面板对加强筋有扭转约束作用,夹层板刚度相对较大,速度导纳的峰值相对于传统加筋板有向高频方向偏移的趋势,同时夹层板导纳峰值多对应于整体共振模态,导纳峰值间的频率间隔要宽于传统加筋板架,能够有效抑制结构宽频响应。工程上若能有效控制金属夹层板架的整体振动模态,则可方便地控制板架上各点的振动响应。

在夹层板初步设计尺寸的基础上,分别讨论加筋间距W、夹层高度hc、上下面板厚度tf和加筋厚度tc共4个设计参数对板架评价点处的速度导纳的影响。各设计参数的取值如表1所示。结构参数对速度导纳的影响计算结果如图14至图17所示。

表1 夹层板设计参数

图14为取不同加筋间距W时夹层板的速度导纳计算结果,从图中可以看出,在80 mm~200 mm范围内,随着加筋间距的扩大,评价点处速度导纳虽有增加,但影响非常有限,在设计夹层板时,将加筋间距设置得稍大一些,可以在几乎不牺牲板架抗振性能的情况下,降低结构重量。

图14 速度导纳随加筋间距的变化

图15为取不同夹层高度hc时的速度导纳计算结果,从图中可以看出,增加夹层高度可以显著降低评价点处的导纳最大峰值,原因在于增加夹层高度可以显著提高夹层板横截面的惯性矩,增加夹层板的抗弯刚度。在40 mm~150 mm范围内,高度每增加40 mm,评价处速度导纳最大峰值降低约30%。同时,由于夹层板弯曲刚度提高,导纳最大峰值向高频方向偏移。

图15 速度导纳随夹层高度的变化

图16为速度导纳随上下面板板厚变化的计算结果。随着上下面板厚度的增大,评价处速度导纳逐渐降低,其中面板厚度从2.5 mm增加至7.5 mm时,速度导纳降低的幅度较大,面板厚度超过7.5 mm以后,速度导纳降低幅度有减小的趋势。另外,上下面板板厚的增加对板架结构重量的影响比较显著,表现在导纳图中,随着面板板厚的增加,导纳峰值向低频方向偏移。

图16 速度导纳随上下面板厚度的变化

图17为速度导纳随夹层加筋厚度变化图,随着夹层加筋厚度的增加,速度导纳虽逐渐降低,但是降低的幅度不如改变上下面板板厚明显。随着加筋厚度的增加,导纳峰值也有向低频方向偏移的趋势。

图17 速度导纳随加筋厚度的变化

由于结构轻量化是夹层板在船舶上应用的重要条件,并且结构重量也是进行振动防护设计时所考虑的一个重要因素,因此,本文通过试验设计的方法,对各设计参数采集200个样本点,得到夹层板4个设计参数对结构重量的主效应图。

如图18所示,夹层板上下面板厚度、加筋厚度及夹层高度对结构重量的主效应均为正斜率,即增加板厚和夹层高度将会增加结构重量。

图18 夹层板设计参数对结构重量的主效应

其中,面板厚度主效应折线的斜率最大,表明面板厚度的变化对结构重量的影响最大。加筋间距的主效应折线为负斜率,表示增加加筋间距可以减轻结构重量。主效应图中所得夹层板设计参数对结构重量的影响规律与导纳图中推断的设计参数对结构重量影响规律相一致。

2 I型夹芯金属夹层板架振动性能参数优化

针对初步设计的夹层板结构,取加筋间距W、夹层高度hc、上下面板厚度tf及加筋厚度tc为设计变量,以最小化最大速度导纳为目标函数,考虑板架结构重量约束,建立形状、尺寸参数优化模型,优化数学模型可表示为

式中:X=(W,hc,tf,tc)为设计变量;Y1i为板架加筋板格中点#2至#5速度导纳(i=2,3,4,5);K为板架结构刚度矩阵,M为质量矩阵,均为设计变量X的函数,Ω为频率矩阵,U为位移向量矩阵,F为载荷矩阵;m(X)为板架结构重量,夹层板架的结构重量约束为同尺寸传统加筋板的90%,为4 900 kg;由于夹层板架常应用于上层建筑、乘客甲板等参与船体梁总强度程度较低的区域,这些区域内甲板合成应力约为10 MPa~50 MPa,远小于材料屈服应力,在强度上有较大的设计余量,因此在优化过程中将不考虑强度约束。

图19显示了优化模型目标函数的迭代曲线。优化后的夹层板尺寸见表2。

优化后的夹层高度由80 mm增加至130 mm。同时,为满足结构重量约束,加筋间距由初步设计的160 mm增加到200 mm,面板厚度由3 mm降低至2.5 mm。该结果表明,调整夹层高度是控制夹层板速度导纳最高效的手段。优化后的评价点处速度导纳如图20所示。

图19 速度导纳目标函数迭代曲线

表2 优化前后的夹层板设计参数

图20 参数优化后的速度导纳

与初步设计的夹层板相比,优化后的夹层板评价点处速度导纳最大峰值相对初步设计的夹层板架降低了约18%,同时板架重量比传统加筋板架降低10%。在提高板架抗振性能的同时减轻结构重量。

3 结语

本文针对某中型豪华邮轮典型甲板板架,建立了传统加筋板架和等质量I型夹芯激光焊接夹层板板架有限元模型,计算了两种板架模型的模态和速度导纳。在此模型的基础上研究了夹层板加筋间距、夹层高度、上下面板厚度和加筋厚度对夹层板上评价点处速度导纳及结构重量的影响,最后对初步设计的等质量夹层板架进行形状、尺寸优化,计算表明:

(1)邮轮上甲板板架整体弯曲振动模态对板架振动速度响应的贡献量大,传统加筋板架和夹层板架1阶整体弯曲模态频率相近。

(2)在加筋板格中心处,I型夹芯夹层板相比传统加筋板速度导纳最大峰值有所降低,在低频范围内,夹层板的速度导纳峰值多对应于整体共振模态,导纳峰值间的频率间隔要宽于传统加筋板架,能够有效抑制结构宽频响应。

(3)I型夹芯夹层板的四个设计参数在常规取值范围内,夹层高度、上下面板厚度的增加对降低速度导纳有利,高度越高,板厚越厚,夹层板的速度导纳越低;加筋厚度对速度导纳的影响与上下面板厚度类似,但是影响效果没有改变面板厚度明显。加筋宽度对速度导纳影响较小。

(4)I型夹芯夹层板适用于对布置要求高的船型以及对重量、重心控制要求极高的豪华邮轮。从本文对夹层板的优化结果看出,夹层板可在不损失结构强度、振动等性能的前提下,减轻结构重量。另外,由于夹层板特殊的构造形式,还可向夹层内填充聚氨酯等高分子弹性材料,利用其阻尼特性近一步控制结构振动。