基于CAE的微注塑模具优化设计

蒋 晶,姜潇桐,张康康,李 倩*, 刘国际

(1.郑州大学化工与能源学院,郑州 450001;2. 郑州大学微纳成型技术国际联合研究中心,郑州 450001)

0 前言

高分子材料的微成型由于其较高的精度、高生产效率以及能成型结构复杂的产品等优点,在航空航天、微电子、微机电、生命科学等领域应用广泛[1-2]。μIM是微成型最主要的方法之一,它是在传统注塑(IM, Injection Molding)基础上发展起来的一项新兴技术,μIM能够大批量、低成本生产尺寸微小的制品以及带有微结构特征的塑料制品[3]。μIM中较高的注射速率和降温速率使得聚合物熔体呈现出熔体黏度的尺寸依赖性、壁面滑移、表面张力等微尺度效应[4]。由于微制品特征尺寸小到微米甚至纳米量级,力的尺寸效应、热传导、微观摩擦机理等方面与IM有较大差异,使得在充填过程中的传质、动量和能量传递更复杂,对制品充填流动行为以及宏观力学性能影响很大[5-6]。

μIM作为一项新兴技术,在模具设计和成型工艺方面还缺乏足够的工程应用经验,有必要借助CAE手段进行优化设计,节约模具制造成本和提高生产效率。目前为止还没有商业化的μIM模流分析软件,本文在Autodesk Moldflow Insight分析软件基础上进行优化和调整,以满足微制品模具优化设计的目的。

1 塑件网格前处理

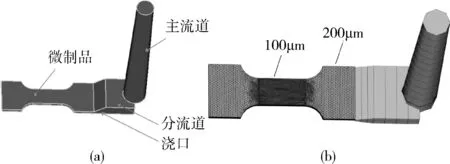

基于ASTM D631 标准拉伸样条,塑件设计成如图1(a)所示的扁平哑铃状,长宽为16 mm×6 mm,厚度为500 μm。产品长/高比为32,厚度方向热传导和热对流不忽略[7],因此选取Navier-Stokes模型进行求解,采用四面体网格单元对产品进行3D网格划分。

浇注系统中主流道和制品尺寸差异较大,为了尽量减小网格数量以缩短分析运算时间,流道系统采用Dual-Domain 网格,运用专业网格划分工具hypermesh 11.0对产品进行网格区域化处理:哑铃制品两端网格尺寸200 μm,中间区域采用更小网格尺寸100 μm,采用网格渐变技术对各连接区域均匀过渡,整个产品厚度方向划分6层网格,共计243 182个网格单元,具体网格尺寸如图1(b)所示。

(a)塑件制品 (b)网格划分图1 塑件制品及网格划分Fig.1 Plastic part design and mesh of modelization

2 材料数据

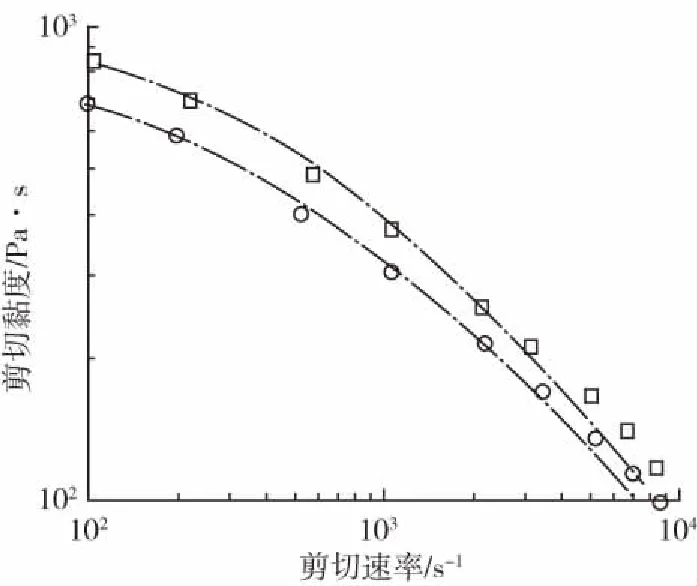

D/mm:□—1.0 ○—0.5Cross模型图2 不同口模直径下PC熔体的流变曲线Fig.2 Flow curve of PC under different die diameter

本次分析材料选用聚碳酸酯,PC110 (中国台湾奇美公司),熔体流动速率为10 g/10 min。 由于Autodesk Moldflow Insight 2016 版本材料数据库中没有此牌号,需要自定义材料黏度模型系数。为了更准确描述熔体在微型腔流动过程中的微尺度黏度,基于GOTTFERT RG50 双机筒高分辨毛细管流变仪对PC物料进行流变测试。物料测试前在鼓风干燥箱120 ℃条件下干燥8 h,选用毛细管口模直径分别为1 mm和0.5 mm,长径比为20,进行剪切速率范围(100~10 000 s-1)和不同温度(260~280 ℃)的黏度测试,对数据进行Bagley入口效应校正和非牛顿流体Rabinowitch剪切速率校正,黏度曲线如图2所示。与标准口模(φ1 mm)流变曲线类似,口模直径为0.5 mm的流变曲线也表现出明显的剪切变稀现象,Cross黏度模型拟合结果与实验测试点吻合度较高,适合描述PC熔体在微尺寸型腔里的流动行为,三参数Cross黏度模型系数分别为:η0=1 137.66 Pa·s,τ*=404 020.38 Pa,n=0.14。将黏度模型参数交由Moldflow中国区域技术支持工程师制作udb材料文件,导入材料库以备分析。

3 模流分析

3.1 浇注系统优化设计

基于塑料制品浇注系统设计原则,对比分析了两种进胶方式:边缘进胶和中间进胶。中间进胶会缩短流长,降低注塑压力,但制品出模后翘曲变形较大;边缘进胶相反,流长增大导致注塑压力升高,但单向流动方式下产品翘曲变形较小。由图3分析结果可知:虽然中间进胶方案中微型腔注塑压力比边缘进胶方案减少了近50 %,但浇口附近最大剪切速率高出了23 %,此方案中产品变形稍大(86 μm),因此,综合CAE分析结果和最终制品的使用要求,本章采用边缘进胶方式注塑。

中间进胶(a)、(c)、(e) 边缘进胶(b)、(d)、(f)图3 2种浇口位置模流分析结果Fig.3 Simulation results of two different gate positions

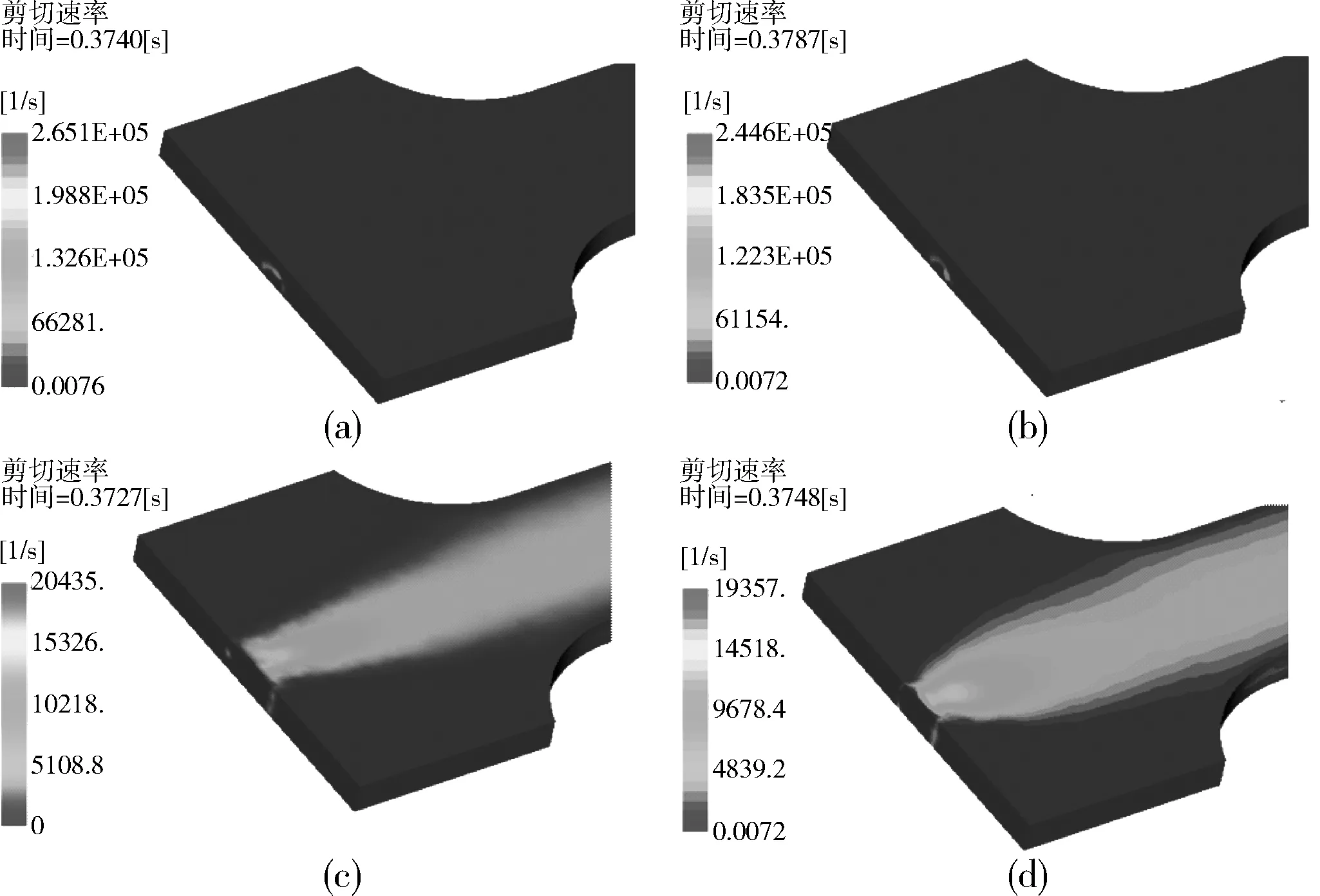

分别选取厚度为130、250、380、500 μm的矩形侧浇口进行建模分析,选择合适的注塑工艺参数:注射速率60 mm/s、熔体温度280 ℃、模具温度105 ℃,对比型腔内压力场、温度场和速度场的变化,结果如图4~6所示。4种浇口尺寸的最大注射温度和熔体流动前沿温差均不大,从剪切速率变化结果看,最大剪切速率均发生在浇口附近,但不同浇口尺寸产生的最大剪切速率数值差别极大(130 μm浇口尺寸下剪切速率达到了265 100 s-1;500 μm浇口尺寸最大剪切速率仅为19 357 s-1),过高的剪切速率伴随较高的剪切热量[8],会加大物料局部发生降解的风险。因此,从模具加工成本及以上优化分析可知,选用与制品厚度相等的浇口厚度(500 μm)。

浇口尺寸/μm:(a)130 (b)250 (c)380 (d)500图4 不同浇口尺寸下型腔内压力场Fig.4 Simulation results of injection pressure under different gate dimensions

浇口尺寸/μm:(a)130 (b)250 (c)380 (d)500图5 不同浇口尺寸下型腔内熔体温度场Fig.5 Simulation results of temperature difference at flow front under different gate dimensions

浇口尺寸/μm:(a)130 (b)250 (c)380 (d)500图6 不同浇口尺寸下剪切速率分布Fig.6 Simulation results of shear rate under different gate dimensions

3.2 排气系统优化设计

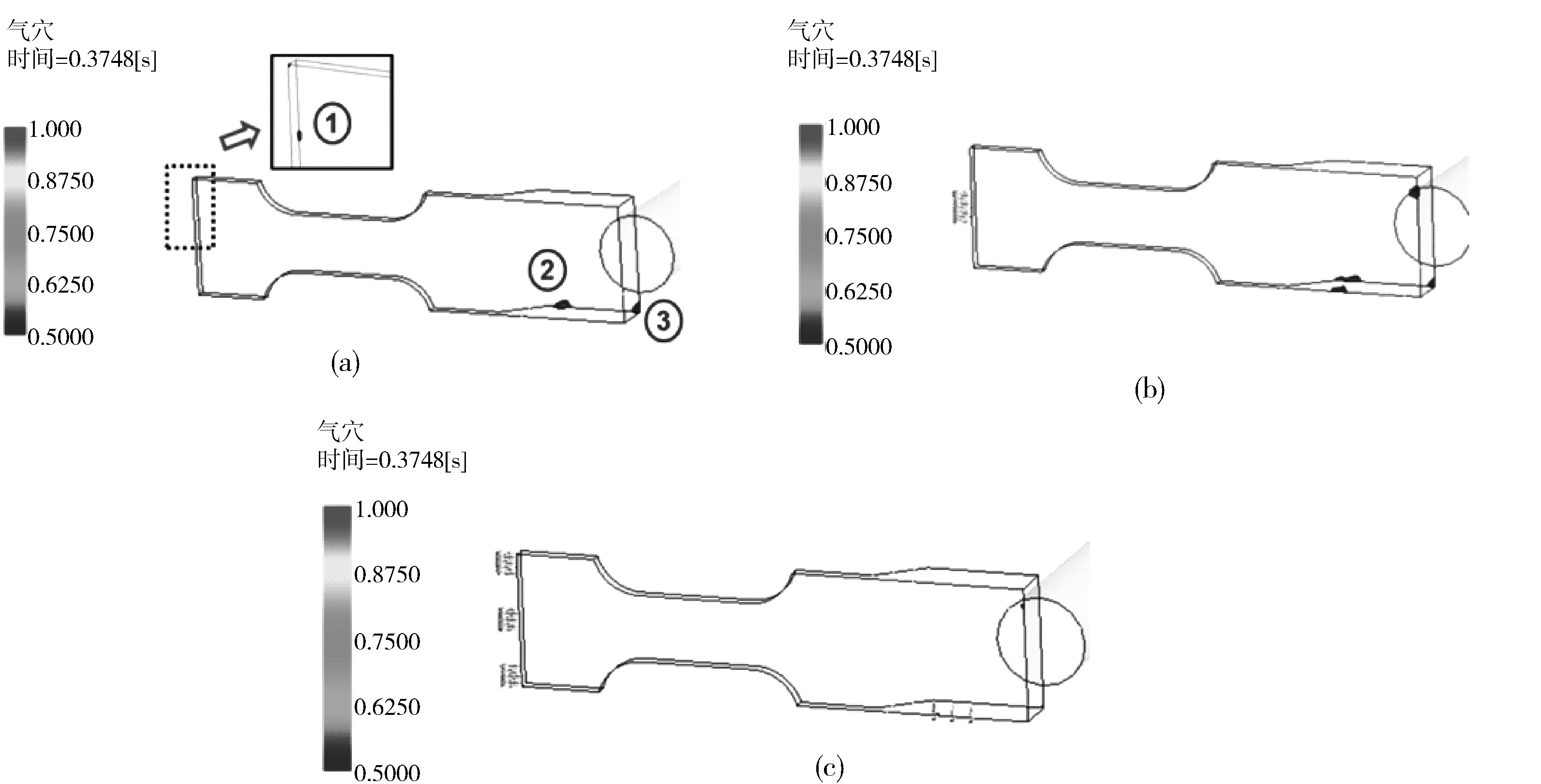

微制品比表面积较大,熔体内部热量散失快,需要较快注射速率以保证型腔充满,导致型腔内气体不易排出造成短射或端部烧焦。单纯靠分型面配合间隙无法排出气体,本文除了运用分型面和镶拼结构排气外,还优化了排气槽的位置和尺寸:图7(a)CAE困气分析结果发现充填过程中型腔内产生2处困气区域(③区域是由于CAE分析中采用对称边界条件所致,实际成型中不存在),需要专门开设排气槽。为了优化困气位置,首先在①区域开设了3 mm×3 mm×0.03 mm的排气槽,图7(b)分析结果显示消除了该区域的困气现象,但②区域困气现象更为严重,同理在②处再开设一处排气槽,最终CAE结果证实在两处排气槽共同作用下,图7(c)型腔内无困气现象发生。基于以上CAE优化结果,微型腔中排气系统设计如图8, 两处尺寸分别为15 mm×6 mm×0.03 mm和5 mm×2 mm×0.03 mm。

(a)无排气槽设计 (b)1处排气槽 (c)2处排气槽图7 排气槽CAE优化分析结果Fig.7 CAE optimization results of venting

图8 排气槽设计Fig.8 Design drawing of venting

3.3 模温控制系统优化设计

本实验所用设备为Babyplast6/10 是目前世界上体积最小的直压式微注塑机,它具有较小的开模行程和模具空间,机器模板充当模具码模板的独特设计不但大大减小了模具尺寸和制造成本,还极大减小了模具热量的损失,因此模具温控系统设计与传统注塑模具有所不同。

(1)模具加热系统设计:本实验通过在模板内部开设加热管道,高温水蒸气作为加热介质实现模具的快速升温。基于产品几何特点和模具结构,在微模具动、定模各设计两条加热管道,由耐高温尼龙套管相连,为了保证加热管道内的紊流状态,采用Ф4 m管径,长度 58 mm,管道设计距离模具型腔5.5 mm,平行分布于型腔两侧。

(2)模具冷却系统设计:微注塑过程中,进入模具的热量主要包括聚合物容易进入型腔带入的热量和加热管道带来的热量;冷却过程中散失的热量主要包括:模具表面空气对流散失热量、模具四周辐射热量、注塑机固定板传递的热量和冷却系统带走的热量[9-10],根据能量守恒原则有:

Qmelt+Qchannel=Q1+Q2+Q3+Q4

(1)

式中Qmelt——聚合物熔体代入型腔的热量,kJ/h

Qchannel——加热管道代入型腔的热量,kJ/h

Q1——模具表面空气对流散失热量,kJ/h

Q2——模具四周辐射热量,kJ/h

Q3——注塑机固定板传递的热量,kJ/h

Q4——冷却系统带走的热量,kJ/h

Qmelt=nqm[Cp(T1-T2)+L]

(2)

式中n——每小时完成注塑次数

qm——每次注入熔体质量,kg/次

Cp——塑料的比定压热容,kJ/kg·℃

L——塑料结晶潜热,本实验所用PC材料为无定形聚合物,L=0

T1——聚合物熔体进入型腔时的温度, ℃

T2——制品脱模温度, ℃

根据本文设计500 μm壁厚微制品及成型条件,带入式(2)计算:Qmelt=144×4.8×10-7[1.866×(270-60)]=32.50 kJ/h

下面计算在模具冷却过程中热量的损耗情况:

模具表面与空气对流散失的热量Q1:根据对流散热公式,模具与空气对流散热量表示为:

Q1=4.1868hSm(Tm-T0)

(3)

式中h——空气与模具间的对流换热系数,且h=A(Tm-T0)1/3,其中A为模型系数,依据经验公式:

(4)

式中Tm——模具表面平均温度, ℃

Sm——模具散热的表面积,m2

T0——室温, ℃

模具四周辐射热量Q2由辐射散热计算公式计算:

(5)

式中ε——黑度,模具外表面取值ε=0.7

C0——绝对黑体辐射系数,取值20.4

注塑机固定板热传递带走的热量Q3由热传递公式计算:

Q3=Bh′ΔTm

(6)

式中B——模具与注塑机固定板接触面积,本文中B=0.0065 m2

h′——油膜接触面与模具钢的对流换热系数,取值250

ΔTm——模具与注塑机固定板平均温差, ℃

由于加了隔热环保护装置,两者温差相对较大,达到30 ℃,带入计算:Q3=0.0065×250×30=48.75 kJ/h;

以上3项自然散热占总热量的比例分别为5.5 %、4.2 %、21.1 %,占到总热量的31 %左右,相比于传统注塑中无定型塑料自然冷却所占比重10 %左右大幅提升。由于微模具体积较小,加热管道距离成型镶块很近,无多余空间开冷却水孔,因此对冷却系统设计的必要性进行论证。

若冷却系统平行于型腔串联排列,所需冷却水体积可由公式计算:

(7)

式中G——单位时间内注入模具内熔体质量,kg/h

Δi——单位质量熔体释放热量,J/kg

t1、t2——冷却水出、入口处温度, ℃

4 实际注塑验证

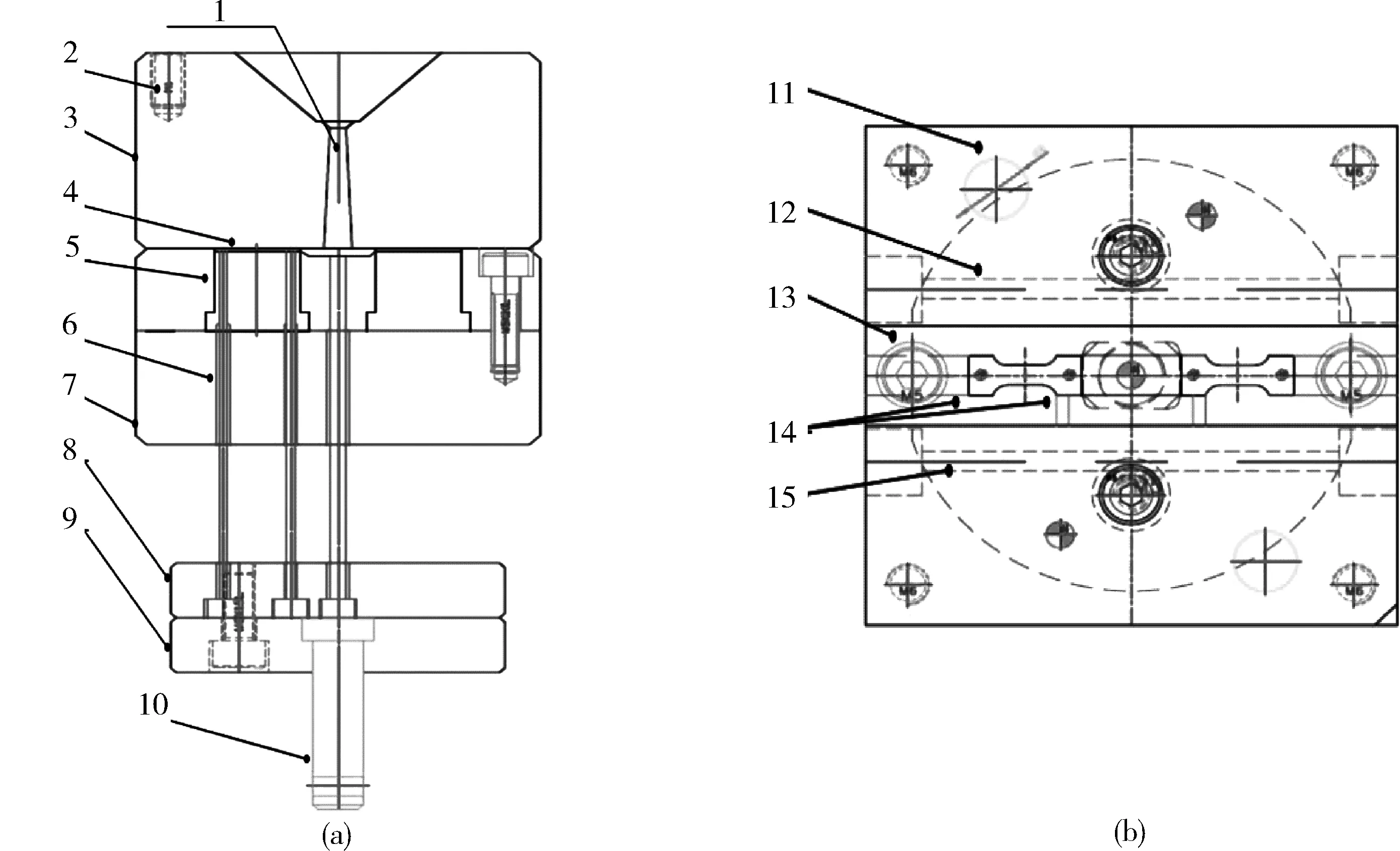

基于微模具浇注系统、排气系统、温控系统优化分析结果,综合微注塑设备特点,本模具采用1模2腔的整体镶拼式模具结构,如图9所示。

图10(a)给出了熔体充填50 %体积百分比的充填模拟结果与实际注塑短射制品对比,发现熔体流动前沿由于微尺度效应作用“喷泉”流动行为不明显,前沿趋于平齐状[11]。图10 (b)可以看出无短射、气穴、飞边

1—主流道 2—紧固螺钉 3—定模扳 4—制品 5—动模镶块 6—顶杆 7—动模板8—推板 9—推板固定板10—固定连接杆 1—定位螺钉 12—定模水路 13—紧固螺钉 14—排气槽 15—动模水路(a)主视图 (b)俯视图图9 模具装配图Fig.9 Assembly diagram of the mold

(a)CAE模拟结果 (b)注塑制品图10 注塑制品与CAE模拟结果对比Fig.10 Comparison of injection part and CAE simulation result

等注塑缺陷,尺寸精度较高,翘曲变形量较小,外观成型效果较好。

5 结论

(1)基于PC材料在微尺寸下的流变数据,通过CAE技术对微注塑模具设计进行了优化,为微注射成型模流分析提供了一种方法;

(2)通过实际注塑实验验证了微制品模具结构的正确性,针对熔体流动过程的模拟与实验结果较为一致,且微尺度效应影响下熔体流动前沿呈现平齐状。