海水环境下聚碳酸亚丙酯/聚乳酸共混物的降解性能研究

桑练勇,晏 华,胡志德*,代 军,薛 明

(1. 中国人民解放军陆军勤务学院军事设施系,重庆 401311;2. 海军驻温州地区军事代表室,浙江 舟山 316000)

0 前言

现在约有1.5×105kt塑料漂浮在海洋之中,并且每年约有8×103kt的高分子材料废弃物被扔到海洋中[1],大量的废弃物都是由化石燃料制成的[2],这些传统的高分子材料在海水环境下是不可降解的。大块的废弃物大量聚集形成海洋中的“垃圾岛”,较小的塑料垃圾则可能被鱼类误食,由此造成严重的海洋环境污染,同时也给海洋生物的生存和人类的饮食健康带来了极大挑战,发展可降解的高分子材料具有重要意义。

脂肪族聚酯和共聚酯具有优异的热力学性能和加工性能,相对于烯烃类、酰胺类高分子材料,其酯键更容易受水、氧、微生物作用发生分子链断裂,具有特殊的降解性能。其中PPC和PLA具有良好的降解性能,近年来受到了广泛的关注,王淑芳等[3]、朱志科[4]、张亚男等[5]分别研究了PPC/PLA共混物在土壤环境、聚丁二酸丁二醇酯(PBS)缓冲液和受控堆肥条件下的降解性能,发现共混物具有较好的降解性。Bahramian 等[6]研究了纯PPC在土壤环境中的降解性能,Elsawy 等[7]也探索了纯PLA在水溶液中的降解情况,此外陈晓蕾等[8]研究了PLA/淀粉共混物在海水中的降解性能,而针对PPC/PLA共混物在海水环境中的研究鲜见报道。本文通过制备PPC/PLA共混物薄膜,对其开展240 d的海水环境自然降解试验,分别采用力学实验、扫描电子显微镜(SEM)、衰减全反射红外光谱技术(ATR-FTIR)、质量变化、热重分析(TG)和差示扫描量热仪(DSC)分析了PPC/PLA共混物在海水环境下的降解性能。

1 实验部分

1.1 主要原料

PPC,乳白色片状,201,南阳中聚天冠低碳科技有限公司;

PLA,半透明颗粒,20W,南阳中聚天冠低碳科技有限公司;

二氯甲烷,分析纯,成都市科隆化学品有限公司。

1.2 主要设备及仪器

万能试验机,Instron 3365,英斯特朗(上海)试验设备贸易有限公司;

SEM,S-3700 N,日立高新技术公司;

FTIR,Nicolet 6700,美国热电公司;

电子天平, AR224 CN,奥豪斯仪器(上海)有限公司:

TG,SDT-Q600,美国TA仪器公司;

DSC,Netzsch 204,德国耐驰公司。

1.3 样品制备

实验前,将PPC和PLA母料在60 ℃真空环境下干燥24 h后备用;通过溶液浇铸法制备质量比为100/0、70/30、50/50、30/70、0/100的PPC/PLA共混薄膜,溶剂为二氯甲烷,共混膜在室温下挥发大部分溶剂后在40 ℃真空环境下干燥至恒重;后将共混物薄膜放置在山东省潍坊市渤海近海地域进行降解试验,距水面1.0 m,设置试验周期为30、60、90、120、150、180、210、240 d,每个周期平行取样4个。

1.4 性能测试与结构表征

拉伸性能按GB/T 1043.3—2006测试,将薄膜裁成150 mm×10 mm,厚小于1 mm的试样,用万能试验机测试其拉伸性能,试验参数为标线间距50 mm、夹具间距115 mm、拉伸速率为50 mm/min,平行取样4个,结果取其平均值;

SEM分析:采用SEM对降解240 d后的样品表面微观形貌进行表征,电压为10 kV,测试前先对样品进行喷金处理,后在完全真空条件下进行观察;

FTIR分析:用FTIR对样品曝光面进行化学结构表征,反射晶体为硒化锌(ZnSe),入射角为45(°),扫描次数为16次,扫描范围700~4 000 cm-1,分辨率4 cm-1;采用式(1)~(3)计算羰基指数(CI)、羟基指数(HI)[9]和乳酸指数(LI)[10]:

CI=A1 714/A2 019

(1)

HI=A3 400/A2 019

(2)

LI=A3 200/A750

(3)

A3 400——波数3 400 cm-1(羟基—OH)处峰值

A2 019——波数2 019 cm-1处峰值

其中振动频域为2 019 cm-1处峰是1 303 cm-1(非结晶结构吸收峰)与719 cm-1(亚甲基面内摇摆振动)的合频振动峰;而3 200 cm-1(乳酸或丙酮酸)与750 cm-1处的特征峰振动频域比值被认为是PLA的特征谱带;

质量分析:采用分析电子天平测量共混物随试验周期延长的质量变化情况,在海水中取出样品后,采用超声清洗净样品表面后,在40 ℃真空环境中干燥至恒重;共混物的质量损失率(WL)用下式(4)计算:

WL=(Wi-Wr) /Wi×100 %

(4)

式中Wi——共混物的初始质量,g

Wr——不同降解周期干燥后的样品质量,g

TG分析:称取8.0~10.0 mg样品,保护气氛为氮气,以10 ℃/min的速率从35 ℃升温至500 ℃,考察其热失重情况;

DSC分析:称取6.0~10.0 mg样品,温度范围为30~250 ℃,为升温速率为10 ℃/min,消除共混物中的热历史及应力历史, 先将样品升温到250 ℃, 保持5 min, 再以10 ℃/min的降温速率降温到-50 ℃, 重新升温得到一系列的曲线,整个过程在氮气流保护下进行;PLA的结晶度用式(5)计算:

Xc=Hm/Hm100×100 %

(5)

式中Xc——结晶度

Hm——熔融峰面积,J/g

Hm100——PLA的理论熔融热焓,为-93 J/g

2 结果与讨论

2.1 力学性能

图1为不同配比的PPC/PLA共混物在海水环境下的拉伸强度和断裂伸长率变化。从图1(a)可以发现样品放置150 d后,10/90、30/70、50/50、70/30的PPC/PLA共混物分别达到4.45、10.90、13.73、12.90 MPa,分别比0 d时提高了232.09 %、168.47 %、87.06 %、50.00 %,表明随着降解时间的增长,PPC/PLA共混物的拉伸强度呈现出不同程度的增大,且共混物中PLA含量越高,拉伸强度增长越多,原因可能是共混物表面的水解作用使表面侵蚀,水分进入到孔洞,水分子起到了增塑剂的作用[11],此时表面形成的微观缺陷还不足够影响到宏观的拉伸强度。此外,共混物在低于其组分的玻璃化转变温度的条件下处于玻璃态,此时分子链可能发生降解与交联的相互影响,当交联作用为主时拉伸强度就会提高[12]。随着降解时间的进一步延长,共混物的拉伸强度表现出小幅度的下降,这个阶段变化不明显。纯PLA薄膜的拉伸强度在0 d时为12.41 MPa,在降解的前期变化不大,超过150 d后拉伸强度开始降低,240 d时只有8.06 MPa,比0 d时减小了53.97 %。原因可能是PLA腐蚀主要发生在表面,水分子无法通过细小孔洞进入样品内部,从而没有塑化效果,而且样品表面的裂纹和较大的孔洞使其在受力状况下更容易断裂,造成拉伸强度下降。纯PPC薄膜和质量比为90/10的共混物由于具有较好的柔韧性[13],容易在外界作用下发生形变,经过30 d海水环境的机械力作用后,两者发生较大形变,无法评价其在海水环境下的拉伸性能。

从图1(b)可以发现,0d时0/100、10/90、30/70、50/50的共混物的断裂伸长率分别为28.67 %、39.10 %、36.58 %、104.49 %,降解30 d后急剧降低到大约10 %,此后共混物的断裂伸长率基本趋于稳定,波动较小,在240 d时大约为2 %。随着降解周期变长,共混物的断裂伸长率降低,脆性增强,原因可能是海水的温度较低,低温作用下聚合物链段的运动性下降,从而使韧性变差。70/30共混物的断裂伸长率降低速率相对较慢,原因是PPC含量较多,其分子链较为柔顺,链段活性相对较强。

PPC/PLA的质量比:1—0/100 2—10/90 3—30/70 4—50/50 5—70/30(a) 拉伸强度 (b)断裂伸长率图1 不同降解时间时不同配比共混物的力学性能Fig.1 Mechanical properties of PPC/PLA blends with different ratios for various degrading time

2.2 表面微观结构

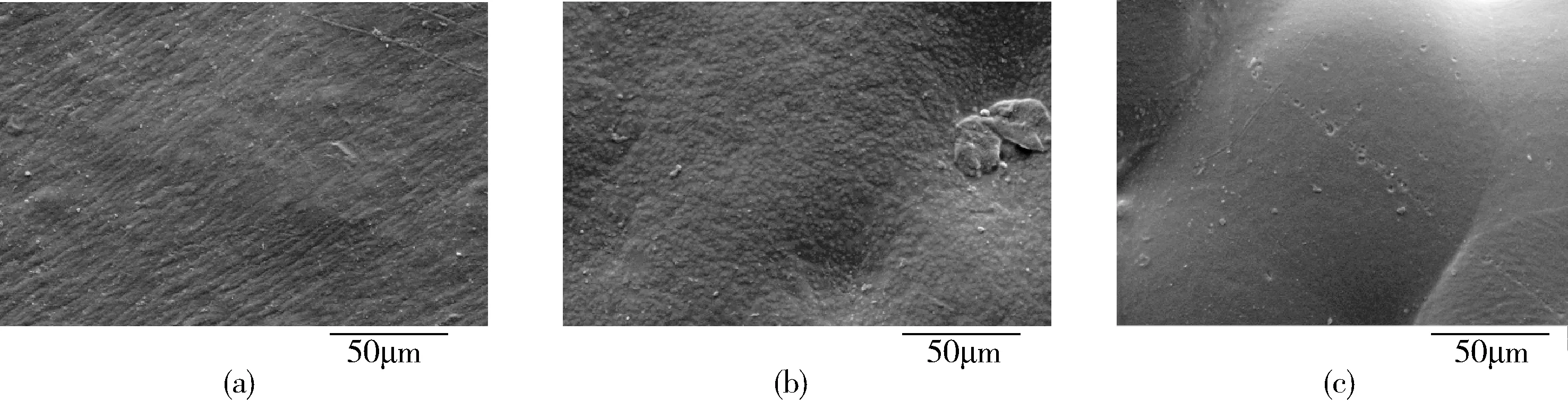

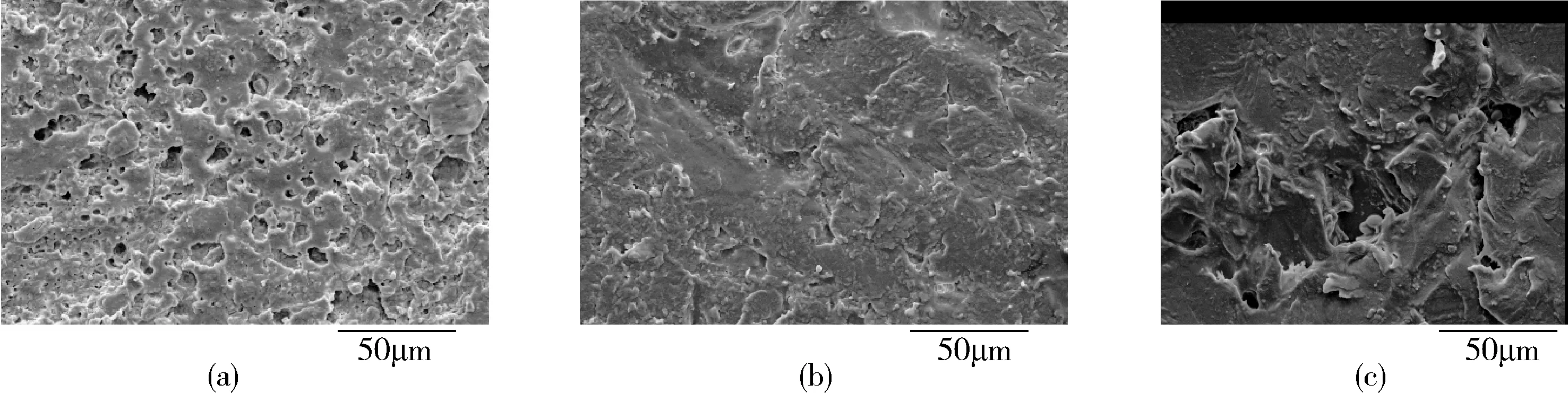

采用SEM对PPC/PLA为100/0、50/50、0/100的共混物表面微观形貌进行了观察,降解时间为0 d和240 d的共混物的表面微观形貌如图2和图3所示。

由图2可知,PPC表面较为完整,有大量排列规整的线条,这可能是由制备浇筑过程中引起的。50/50的PPC/PLA共混物的表面整体形貌完整,没有明显的缺陷,而PLA的表面较为光滑,存在少量较浅的沟线。在海水环境下降解240 d后,可以明显看到PPC表面变得粗糙,且存在大量微小的孔洞,可能是由于降解后碎片的脱离引起。而且大部分孔洞已经向基体内部延伸,表明在海水环境下240 d后PPC发生了一定的降解,原因可能是PPC为非结晶聚合物,玻璃化转变温度较低,分子链较为柔顺,酯键的水解断裂容易发生。当水分子在表面发生侵蚀后,更多的水分子渗透进薄膜表面的缺陷处,从而PPC与水分子接触面积增大,水解进一步加剧。

240 d后PLA表面存在凸起和凹陷,缺陷处的孔洞直径较大,局部还出现了较大的裂纹。可以看出PLA的降解主要发生在表面,没有向内部侵蚀,原因可能是PLA在海水条件下虽然存在少量的降解菌,但酯键受攻击进行分解的活性不强,结晶型的PLA主要发生自发的水解反应。酯基的水解首先在PLA的无定型区发生,240 d后PLA的无定形区水解程度较低,没有提供足够的活性空间以及羟基、羧基等水解产物进一步催化结晶区发生酯键的断裂[14]。

而50/50的PPC/PLA共混物在240 d后表面也变得粗糙,同时出现银纹,但表面没有观察到明显的孔洞存在和断裂现象,表明PPC/PLA共混物降解程度小于纯PPC和纯PLA,原因可能是PPC和PLA为部分相容,两者之间存在的相互作用力使水分子更难与共混物的酯基发生反应[15]。

PPC/PLA的质量比:(a)100/0 (b)50/50 (c)0/100图2 降解0 d时不同配比共混物的表面微观形貌Fig.2 Surface profiles of PPC/PLA blends with different ratios degraded for 0 d

PPC/PLA的质量比:(a)100/0 (b)50/50 (c)0/100图3 降解240 d时不同配比共混物的表面微观形貌Fig.3 Surface profiles of PPC/PLA blends with different ratios degraded for 240 d

2.3 化学结构和质量变化

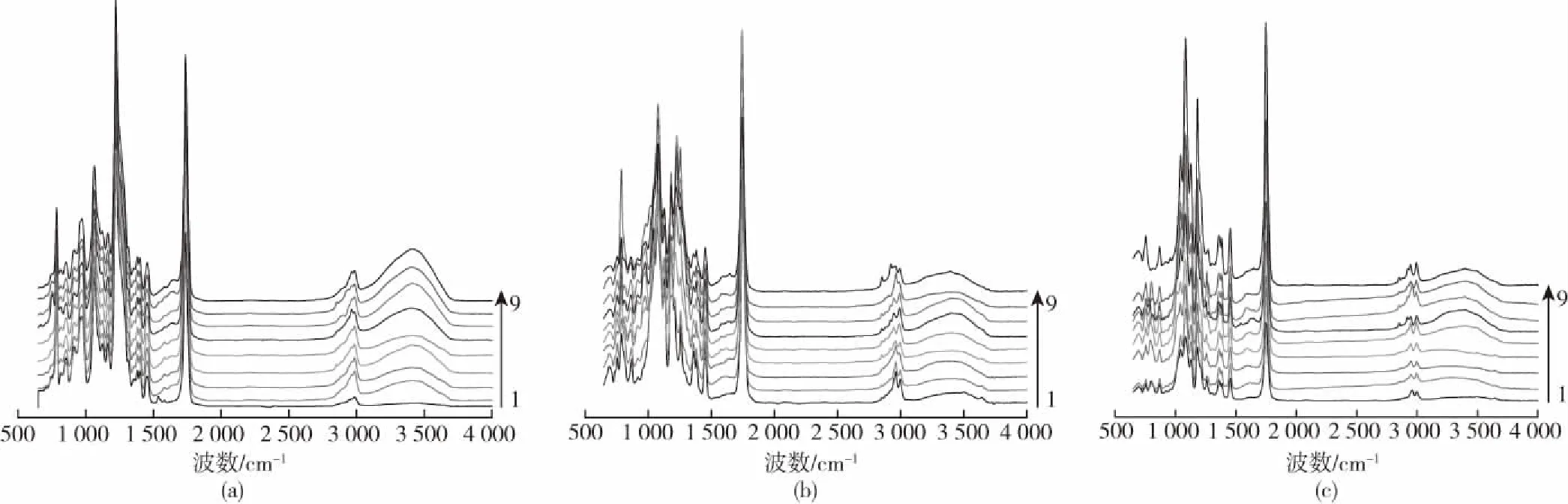

图4为不同配比的PPC/PLA共混物在不同降解时间的FTIR谱图,通过观察PPC和PLA在降解过程中特征谱带固有的振动频域、振动模式和官能团特性,分析共混物的降解情况。

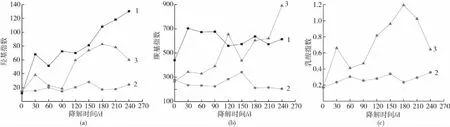

PPC和PLA的水解会使分子链中的羟基(—OH)和羧基(—COOH)含量增多,降解程度越高,其对应的特征谱带振动就会越明显。图5(a)为聚合物羟基指数随降解时间的延长变化图,可以发现PPC的羟基指数随着降解时间延长而不断增大,前30 d增大程度较为明显,说明PPC在海水环境下不断发生降解。PLA的羟基指数呈现先增大后减小再增大的趋势,整体增大水平低于纯PPC,而PPC/PLA为50/50 时,共混物的羟基指数几乎没有变化,说明此时共混物几乎没有发生降解,这与SEM分析结果一致。图5(b)为羰基指数的变化曲线,可以发现PPC的羰基指数快速增大后变化很小,PLA的羰基指数呈现不断增大的趋势,而50/50 共混物羰基指数和羟基指数一样,几乎没有变化,表明在240 d内PPC和PLA酯键发生一定的断裂,但是水解、氧化等作用生成的羧酸羰基、醛羰基、酯羰基相对较少,降解程度偏低。图5(c)为PLA乳酸指数的变化情况,PLA在30 d时乳酸指数增大了近4 倍,在60 d时有了微弱的减小,此后又不断增大180 d时达到最大,说明PLA在前期降解较快,此后降解在一直进行。50/50 的PPC/PAL共混物的乳酸指数整体呈现增大的趋势,但增幅相对较小,表明相同环境下,50/50 的PPC/PLA共混物降解程度比纯PLA低,这与SEM分析的结果一致。

降解时间/d:1—0 2—30 3—60 4—90 5—120 6—150 7—180 8—210 9—240PPC/PLA的质量比:(a)100/0 (b)50/50 (c)0/100图4 不同降解时间时不同配比共混物的FTIR谱图Fig.4 FTIR spectra of PPC/PLA blends with different ratios for various degrading time

PPC/PLA的质量比:1—100/0 2—50/50 3—0/100 (a)羟基指数 (b)羰基指数 (c)乳酸指数图5 不同降解时间时不同配比共混物特征峰的不同指数Fig.5 Variations of indexes of feature peaks absorbance of PPC/PLA blends with different ratios for various degrading time

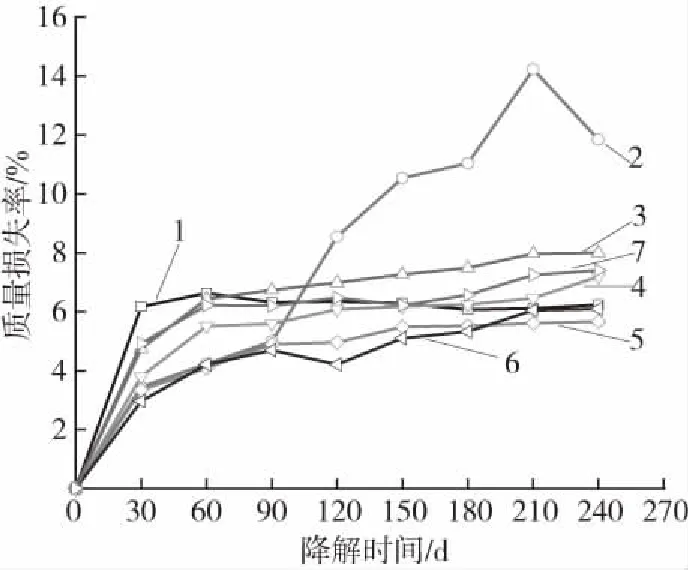

PPC/PLA的质量比:1—100/0 2—90/10 3—70/304—50/50 5—30/70 6—10/90 7—0/100图6 不同配比的PPC/PLA共混物的质量损失率Fig.6 Weight loss of PPC/PLA blends with different ratios

从图6可以发现降解30 d后,共混物的质量快速减小,100/0、90/10、70/30、50/50、30/70、10/90、0/100共混物的质量损失率分别达到6.17 %、3.45 %、4.75 %、3.80 %、3.35 %、2.97 %、4.93 %,此时PPC的降解速率最快。随着降解周期的增长,共混物的质量损失率增幅较小,240 d后共混物的质量损失在5 %~12 %之间,表明共混物的降解主要发生在前30 d。PPC在30 d后,质量几乎没有变化,表明此时降解的进行对共混物质量几乎没有影响。此外,可以发现90/10、70/30共混物的质量损失率要大于30/70、10/90,90/10的共混物在210 d时达到11.85 %,表明PPC和PLA同时存在时,PPC含量越多,降解速率越快。原因可能是PPC为非结晶聚合物,在PLA的影响下,表面酯键的断裂造成表面粗糙使共混物“吸水”,进一步加快共混物的水解。而PLA由于具有较高的结晶度,水分子不容易发生渗透作用,水分子无法与酯键充分反应,从而PLA含量大于50 %时限制了共混物的水解。

综合分析,在海水环境下纯PPC和纯PLA的羟基指数、羰基指数以及乳酸指数都呈现不断增大的趋势,且前30 d比较明显,而50/50 的PPC/PLA共混物则几乎没有变化,结合质量损失分析结果可知,聚合物的降解主要发生在前期,且降解程度较低。

2.4 热稳定性能

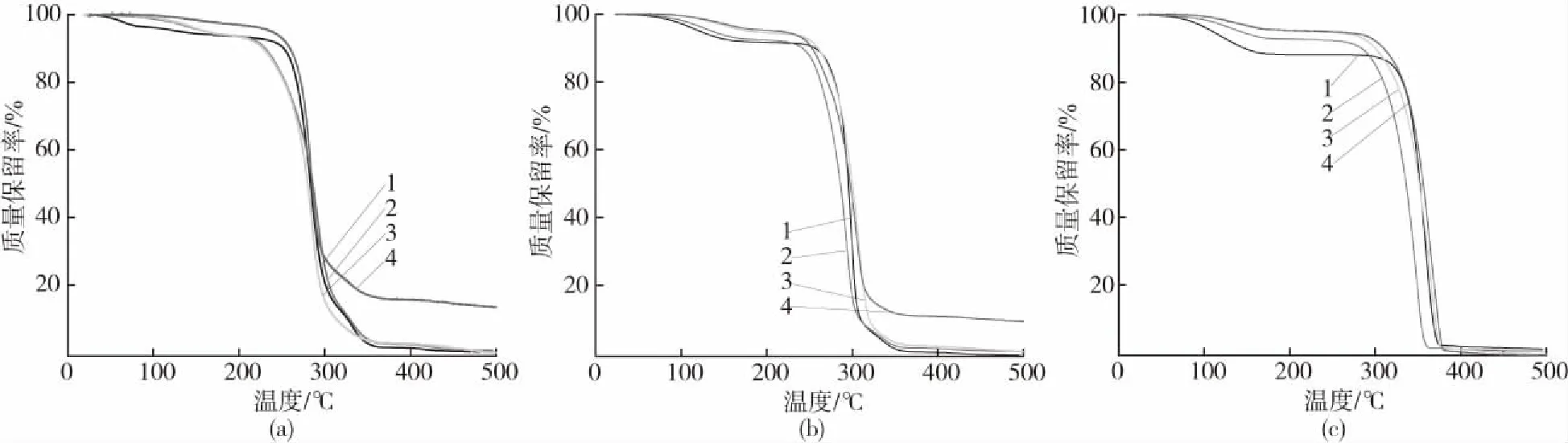

图7为100/0、50/50、0/100 的PPC/PLA共混物在海水环境下0、30、180、240 d时的TG曲线,由此得到的共混物热失重5 %对应的温度(T-5 %)和最大速率失重温度(TP)的变化规律,如表1所示。

降解时间/d:1—0 2—30 3—180 4—240PPC/PLA的质量比:(a)100/0 (b)50/50 (c)0/100图7 不同配比共混物的热稳定性Fig.7 Thermal stabilities of PPC/PLA blends with different ratios

降解时间/dT-5 %/℃TP/℃100/070/3050/5030/700/100100/070/3050/5030/700/100013219712113911128429129931035830161187135158143292294293312348180162182178177243284294308307363240238207210195241284295303312363

PPC/PLA的质量比:1—70/30 2—50/50 3—30/70 4—0/100降解时间/d:(a)0 (b)240图8 不同配比共混物的DSC曲线Fig.8 DSC curves of PPC/PLA blends with different ratios

从T-5 %的变化可以看出,100/0、50/50、30/70、0/100 共混物的T-5 %在降解30 d时分别增加了29、14、19、32 ℃,180 d时进一步增大,直到240 d时增加分别达到106、89、54、130 ℃,70/30共混物却几乎保持不变,表明降解周期使共混物初始热降解阶段更难发生,需要更高的温度才能使共混物失重5 %。纯PPC和PLA的T-5 %在240 d时甚至提高了100 ℃以上,原因可能是海水中浸泡时间的延长,使得共混物分子链之间的相互作用在热分解初期增强,提高了在加热过程中断裂需要的能量。而共混物的TP变化不太明显,降解的周期变长并没有使共混物的最大速率热失重加快,共混物热分解失重最快阶段几乎没有影响。

综合分析表明,共混物并没有出现降解周期越长,热分解温度越低的现象,表明共混物的降解程度较低,水解降解对共混物热稳定性影响较小,酯键水解造成分子链断裂、短分子链的现象不明显。

2.5 PLA结晶度的变化

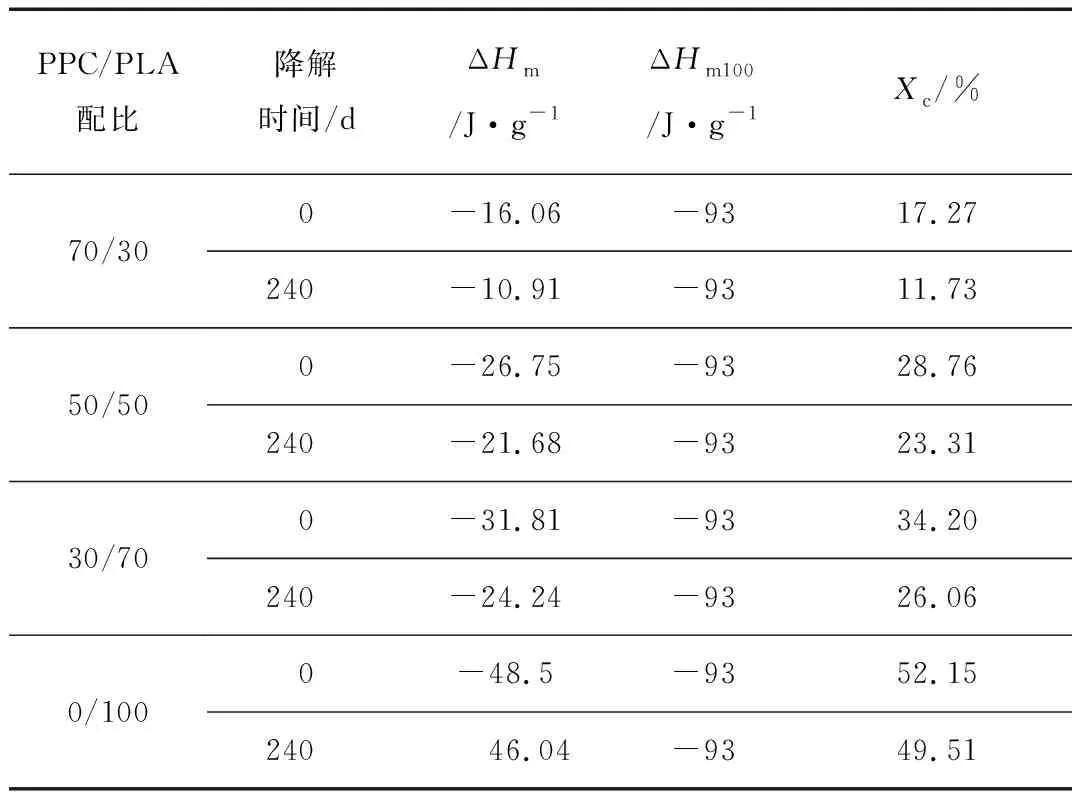

图8为PPC/PLA质量比为70/30、50/50、30/70、0/100的共混物在海水环境下0 d和240 d时的DSC曲线图,由此得到的共混物中PLA相的熔融热焓(ΔHm)以及结晶度(Xc),如表2所示。

PPC为非结晶的无定型聚合物,而PLA则为典型的结晶型聚合物,因此可以通过共混物中PLA相的结晶度变化情况来评价其在海水环境下的降解情况。通过表2 可知,PLA与PPC共混后,70/30、50/50、30/70、0/100 的共混物结晶度分别为17.27 %、28.76 %、34.20 %、52.15 %,共混物中PLA含量越多,结晶度越大。经过240 d的海水作用下,70/30、50/50、30/70、0/100共混物的结晶度比0 d时分别降低了5.54 %、5.45 %、8.14 %、2.64 %,表明在共混物降解过程中,PLA的降解即发生在无定型区,同时也发生在结晶区,因为PLA的水解是从无定型区开始的,如果只在无定型区发生水解,PLA的结晶度会增大。PPC/PLA共混物的结晶度降低都比较少,说明共混物在海水环境下发生了降解,但是水解程度较低,这与质量变化和热稳定性能的分析结果一致。

2.6 降解机理及影响因素初步探讨

海洋环境的温度一般低于5 ℃,表层含氧量为4.59~8.72 mg/L,盐度长期保持在3.0 %~3.4 %,海水处于富含水、低温、低氧、高盐、流动的环境下,且平均的微生物含量为每40 mg几个或者几十个[16],与堆肥过程中每升土壤含有数十亿的微生物相比,可以忽略不计,因此,PPC和PLA及其共混物在海水环境下主要发生非酶促进的水解降解。

表2 海水降解条件下不同配比PPC/PLA共混物的结晶度参数Tab.2 Crystallinity of PPC/PLA blends with different ratios degraded in seawater

图9为PPC和PLA的水解机理,如图9(a)所示,在海水环境下,水分子吸附到PPC表面,在无机盐作用下通过与聚合物酯键之间发生水解反应,使PPC的分子链断裂。随着时间的延长,断裂的分子链进一步水解,生成小相对分子质量的高分子或者齐聚物可能溶于水或脱落,造成PPC表面出现大量的细小孔洞。酯键断裂后生成的羧基和羟基会加剧分子链本身的水解,且水分子充分进入到孔洞与PPC表面接触,水解在PPC基体内部也同时发生。但是,水解反应程度十分有限,质量损失较小,原因可能是低温环境下,水分子活动性不强,加上PPC的玻璃化转变温度高于海水温度,分子链的柔顺性变差,酯键水解断裂相对困难。PLA的酯键断裂情况与PPC相似,如图9(b)所示,PLA的水解首先发生在无定型区,酯键的断裂为结晶区的水解提供了一定的空间和活性,水分子进入到结晶区发生水解反应,使PLA结晶度降低。此外,海水温度远低于PLA的玻璃化转变温度,PLA又是结晶型的聚合物,其分子链柔顺性能较差,水解的程度也相对受限。PPC和PLA由于只是物理共混,没有发生化学反应,因此水解过程与纯PPC和PLA类似,但由于两者之间分子链的缠绕以及相互作用,共混物的水解程度要低于纯PPC。

(a)PPC (b)PLA图9 PPC和PLA的水解机理Fig.9 Hydrolysis mechanism of PPC and PLA

3 结论

(1)PPC/PLA共混物在降解过程中的拉伸强度不断增大,而断裂伸长率在30 d内却急剧减小,后期几乎保持不变,表明共混物强度增大,脆性增强;海水环境下降解240 d后,PPC/PLA共混物表面都变得粗糙,其中PPC表面存在大量细小的孔洞,并向内部延伸;PLA表面出现较大范围连续的缺陷,但没有向内部延伸,50/50的PPC/PLA共混物降解程度低于PPC和PLA;

(2)纯PPC和纯PLA的羟基指数、羰基指数以及乳酸指数都不断增大,且在前30 d比较明显,而50/50 的PPC/PLA共混物则几乎没有变化;共混物在降解240 d后,质量损失率小于10 %,表明共混物的水解较少,且质量损失主要发生在前30 d;

(3)随着降解时间的延长,共混物初始阶段的热分解难度加大,而对最大速率热分解几乎没有影响;降解240 d后,不同配比的PPC/PLA共混物中PLA相的结晶度都降低。