基于云仿真的采煤机动力学分析系统

赵 峰 ,丁 华 ,杨兆建

1 引言

采煤机在工作时长期承受复杂多变的动载荷作用,因此在设计过程中要对采煤机运动机构进行动力学仿真分析,以有效地避免零件失效,提高采煤机寿命和工作效率。多体动力学软件ADAMS在研究运动部件的动力学特性、系统内部荷载及作用力的分布方面具有突出的优势。ADAMS软件具有开放性的程序结构和多种接口,为软件在采煤机方面的二次开发和协同仿真提供了极大的便利。采煤机结构复杂,体型庞大,进行仿真分析需要占用大量的时间和资源。从企业角度来考虑,需要在技术培训及硬件需求上投入相应的科研资金,若进行大范围的硬件购入,势必造成科研资金的浪费,增加企业负担。随着云计算和异地协同技术的发展,传统的机械设计方法正向着智能化与网络化方向发展,可以有效缓解企业对仿真技术日益增长的需求与资金投入不足之间的矛盾。中国工程院李伯虎院士提出一种基于云计算理念的网络化建模与仿真平台—“云仿真平台”[1]。文献[2]利用ANSYS、UG等软件建立了矿山机械装备云仿真CAE服务系统,为矿山机械装备企业提供软件调用、租用、共享和技术支持等服务。由于运动机构的动力学仿真分析过程复杂,需要考虑到各构件之间相互约束配合,因此目前将ADAMS软件成功应用在采煤机云仿真分析方面的研究很少。从实际应用角度出发,研究如何建立以ADAMS软件为核心的云仿真动力学分析系统,实现对采煤机关键运动机构进行在线动力学分析和结果实时共享,分别阐述了系统的主要功能、开发模式、关键技术,并通过应用实例验证了该系统的可行性。

2 采煤机动力学分析内容与系统功能

机械系统动力学主要解决机械系统的运动学、正向动力学、逆向动力学、静平衡四种类型的分析与仿真问题[3]。正向动力学是分析机械系统在作用力下的移动方式,而逆向动力学则是分析机械系统以指定方式运动所需的载荷。进行的采煤机多体动力学分析针对的是采煤机机构的逆向动力学问题,对调高机构、行走机构、齿轮传动系统等指定运动方式,获得关键位置点在运动过程中不同时刻的作用力,为后续的研究提供数据支持。

3 采煤机动力学分析系统的开发模式

系统采用目前主流的B/S架构[4],分为用户层、业务逻辑层、数据交互层,如图1所示。

图1 系统开发模式Fig.1 System Development Pattern

用户层由分布在网络终端的用户电脑组成,主要作用是根据客户的需求完成模型参数的提交,远程请求以及结果的显示等。系统要求用户电脑接入网络并能用浏览器上网。

业务逻辑层存在于服务器端,主要完成对客户端所提交数据的处理、后台ADAMS软件的调用以及对仿真结果数据的处理等过程。这一过程由于要对不同的用户请求做出快速反应,并且调用ADAMS进行采煤机相关模型的仿真计算,因此需要工作站或服务器级别电脑来完成。

数据交互层将模型参数、仿真结果及仿真视频保存在服务器端的数据库中,用户可以根据需要查看每次仿真的结果。系统将数据访问层和业务逻辑层置于同一台服务器上,结构精简,降低成本。

4 采煤机动力学分析系统的关键技术

在 ASP.NET平台下,系统应用 HTML、C#.NET、ADO.NET、Windows批处理命令等技术解决了ADAMS远程调用、数据库设计、结果处理以及视频展示等关键问题。

4.1 ADAMS远程调用

采用两种不同的方法实现ADAMS软件的远程调用功能:(1)ADAMS模型语言文件(后缀名“.adm”)和仿真控制脚本(后缀名“.acf”)相配合进行参数化建模仿真;(2)利用 windows批处理脚本命令和ADAMS宏命令相配合对用户上传的模型进行动力学仿真。

4.1.1 参数化建模仿真

ADAMS支持两种形式的仿真:基于View界面的交互式仿真及基于Solver的批处理命令仿真[5]。两种仿真方式的优缺点,如表1所示。

情境教学中教育者——情境——受教育者三者是互相关联的一个有机整体。在情境教学中,学生是学习的主体,教师是学习活动的创设者。基于情境创设模式的教学有助于激发学生的学习动机,强化学生的情感体验,激发学生的探求欲望,升华师生感情体验。

表1 两种仿真形式对比Tab.1 Comparison of Two Kinds of Simulation

对比表中优缺点,为实现网络参数化建模仿真,系统在服务器端调用ADAMS/Solver并打开仿真控制脚本,读取采煤机模型信息文件进行仿真计算[6]。最后将运动过程中机构上各测量点随时间变化的受力及力矩等仿真数据直接输出到可读取的结果文件中。

4.1.2 上传模型动力学仿真

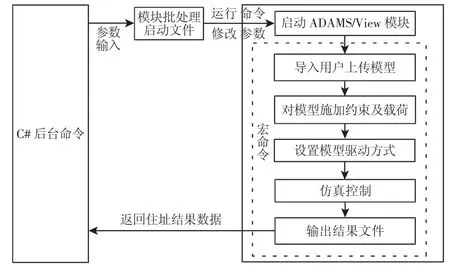

ADAMS软件的建模功能较弱,难以实现复杂模型的参数化建模。但ADAMS提供的接口可从UG、Pro/E、Solidworks等建模软件模型导入模型,并且ADAMS的宏命令功能可使ADAMS/View执行一系列动作[7]。因此系统采用了另一种方法实现ADAMS软件的调用,调用流程,如图2所示。该方法利用用户上传的模型(Parasolid格式)进行动力学仿真,并将结果返回给用户。

图2 调用过程Fig.2 Called Procedure

4.2 数据离散与重组

ADAMS的动力学仿真结果包含大量数据,将不同测量点的数据绘制成样条曲线使结果更加清晰明朗。系统采用如下步骤实现:

(1)数据离散化。仿真结束后,主程序将ADAMS后处理模块中的结果曲线离散化为相应的数组并导出。

(2)数据筛选。通过算法对比,对所提取的数据进行判断,将符合要求的数据保存到SQLServer数据库中。

(3)数据重组。当用户发起查看请求后,主程序从服务器数据库中提取相应数据。利用微软提供的Chart控件可以实现数据重组,并以样条曲线方式返回给客户端[8]。

4.3 视频展示

为方便用户深入了解ADAMS仿真过程中机构运动规律及仿真结果,系统添加了视频展示模块,将仿真过程中机构的运动以视频方式保存在服务器中。ADAMS软件生成的仿真视频格式为AVI,因此需要在VS2010软件中将Windows Media Player的COM组件引入系统,并在前台使用HTML语言对该组件进行设置和应用。

5 应用实例

采煤机多体动力学分析系统包括仿真分析、历史查看、仿真视频三个模块。打开系统首页,进入“仿真分析”模块,选择“调高机构”后进入调高机构参数化建模仿真页面。页面为用户提供了调高机构滚筒、摇臂等各构件的参数输入框,如图3所示。用户点击“提交”按钮后各参数会提交给系统服务器,服务器接收数据后调用ADAMS软件对采煤机摇臂机构进行建模、添加约束和运动方式、控制仿真[9]。运行结束后服务器将结果数据返回给客户端。

图3 调高机构参数输入页面Fig.3 Parameter Input Page of Height-Regulating Mechanism

结果页面中,调高机构模块为用户提供了5个摇臂机构关键点,每点提供了不同的测量选项,用户可通过下拉列表进行选择。用户点击“查看”按钮,服务器接收到指令后将绘制相应的曲线图并返回到客户端。用户将鼠标悬停在曲线任意点上,系统将自动显示此点处的坐标值。采煤机调高机构在工作状态下,由水平→抬高→降低→复位的运动过程中液压杆与提升托架铰接点1处Y方向受力仿真结果。结果页面还为用户提供了“保存”和“下载”选项,如图4所示。在首页点击“历史查看”进入仿真记录查询页面。在查询页面,用户首先在下拉列表中选择要查看的机构,点击“查询”按钮后网页将自动显示结果。在列表中点击每个记录的“查看”选项,可以详细查看仿真的模型及结果数据。采煤机调高机构的仿真历史查询结果,其中表格名称为存放在数据库中仿真结果数据表的名称,如图5所示。

图4 仿真结果曲线图Fig.4 Simulation Result Curve

图5 调高机构仿真历史查询结果Fig.5 Query Results of Height-Regulating Mechanism Simulation History

从首页进入仿真视频模块可以从三个不同的视角查看采煤机不同机构的运动视频,有助于用户理解ADAMS仿真过程和结果数据。页面下方为用户提供了视频列表,用户可以根据需要选择查看。采煤机调高机构在工作状态下整个运动过程的仿真视频,如图6所示。

图6 调高机构仿真视频Fig.6 Simulation Video of Height-Regulating Mechanism

6 结论

(1)在深入研究ADAMS软件各模块及接口的基础上,介绍了两种远程调用ADAMS软件的关键技术,成功实现了将ADAMS软件应用于采煤机运动机构的云仿真平台中。

(2)以 ASP.NET 平台为基础,采用 HTML、C#.NET、ADO.NET、批处理命令等技术开发了基于云仿真的采煤机动力学分析系统,为ADAMS软件在其他机械产品的云仿真应用方面提供了参考和借鉴。

(3)系统操作界面简单人性化,能够为用户提供结果数据曲线图和仿真视频,为采煤机设计过程中后续的模型设计及验证提供帮助。解决了企业对仿真技术日益增长的需求与资金投入不足之间的矛盾。

(4)在参数化建模仿真方法中,由于ADAMS软件自身的建模能力较弱,无法精确绘制机械零件的外形,因此参数化的模型需要一定的简化,导致结果数据与导入法所仿真的结果存在一定的误差,在今后研究中需要进一步完善这一问题。