掩膜电解加工小孔仿真分析及实验研究

陈少国,于兆勤,刘江文,郭钟宁

1 引言

机械设备中运动部件的相对运动过程难免存在不同程度的摩擦,由于润滑不足或者磨擦程度严重将会导致磨损。这也无疑增加了无用功和能源损耗,并且降低机械设备工作效率和使用寿命等一系列问题[1]。根据摩擦学理论以及其研究成果,在摩擦副表面制备微小凹坑结构可以使摩擦副具有良好的存储润滑油效果,在相对运动中,运动部件表面微凹坑的润滑油启到一定润滑作用能大幅度地减少摩擦以及所产生的热量[2]。由此可见,摩擦副表面具有微凹坑对减少摩擦有重要作用。

目前国内外都在关注微坑制备技术的发展,并且已经发展了激光加工[3-4],电化学[5],电液束加工[6-7],超声加工[8],自激振动[9],电火花加工[10],低频强迫振动[11]以及这些方法的相互结合的复合加工[12]等多种加工表面凹坑的方法。上述方法中,激光加工容易生成“翻边”,需要进行二次加工去除凹坑边缘生成毛刺;电火花加工会出现电极严重损耗,而且热效应会使局部生成其余物质;自激振动加工方法其加工的凹坑难以控制;低频强迫振动由于其本质是靠机械方式进行加工,故难免会有机加工的一些缺点;电液束加工需要设计特定电极头;超声加工对机床转速要求高。

电解加工具有电极无损耗,效率高,工件无加工应力等特点,材料去除主要依据电化学阳极溶解原理,为非接触加工。电解加工可分为掩膜和无掩膜加工,采用光刻工艺和电解技术相结合的掩膜电解加工单个凹坑结构以研究不同电加工参数对凹坑的影响。主要通过实验研究在不同参数下阳极掩膜工件表面凹坑工艺,分析加工间隙,不同电解液,不同溶度,加工时间以及电压对凹坑尺寸的影响,同时在实验的基础上通过仿真方法研究不同加工间隙下阳极电流密度的分布情况。

2 掩膜电解加工原理

首先在加工工件表面涂覆一层感光胶并在无紫外光下烘干,再通过光刻显影步骤使光刻胶与基材紧密结合,形成具有一定图案的裸露基材,最后进行电解加工。由于基体采用部分绝缘后,电解加工时电流将会集中分布于欲加工区域,而被掩膜处由于绝缘体的作用使其屏蔽了电场不发生电化学反应,最终使未受掩膜绝缘保护的区域参与反应,并被刻蚀出所需要形状。电解加工时,具有掩膜结构的工件作为阳极,与阴极保持一定的间距,电解液从加工间隙高速流过,更新电解液并带走加工产物,直至工件表面出现符合一定要求的凹坑结构。

3 凹坑掩膜电解加工实验

为了研究凹坑掩膜电解加工工艺参数中加工间隙,不同电解液,不同溶度,加工时间以及电压对凹坑尺寸的影响,设计了一系列实验。实验装置,如图1所示。其中间距控制旋钮的分辨率为2.5mm/格,实验采用的阴极头为直径3mm的黄铜,采用不同浓度硝酸钠以及氯化钠溶液,温度为室温25℃。加工电源采用美国的ELGARSW5250(SW:Smartwave)可编程直流/交流电源。加工结束后,进行无水乙醇超声清洗烘干,随后采用Olympus公司的LEXTOLS4000 3D测量激光显微镜对实验加工过的凹坑形貌进行表面三维形貌观察和测量,其最高分辨率达10nm。

4 加工区域电场模型建立仿真及分析

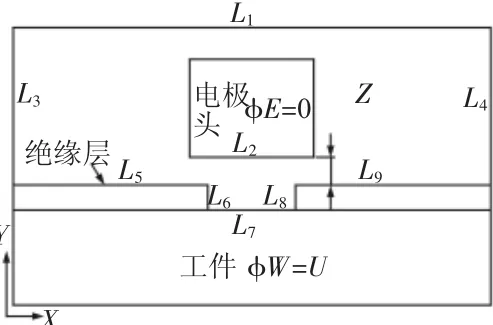

根据法拉第电解加工定律,并假定电解加工的电场为满足Laplace方程的恒稳电场,阳极金属的溶解速度与其表面的电流密度成正比。建立电解加工间隙内的二维电场数学模型,如图2所示。在阴、阳极间的封闭区域Z内,各点的电势φ(x,y)满足Laplace方程:

图2 二维数学模型Fig.2 Two Dimensional Mathematical Model

其中,L1、L3、L4为自由边界,L2为阴极边界,L7为阳极工作边界,L5、L6、L8、L9为绝缘边界。其中D为电极头到绝缘层的可变间距,随实验加工条件变化。

边界条件如下设置:

式中:L2—阴极边界;L7—阳极边界;Li—绝缘层边界。绝缘层为50mm,加工孔径为500mm,电解液选择质量分数为10%NaNO3溶液,其电导率κ=8.7S/m,阳极工件材料选择304不锈钢(0Cr18Ni9),体积化学当量ω=0.00172cm3/(A·min),仿真中所取电流效率为η=1,加工电压取U=8V。

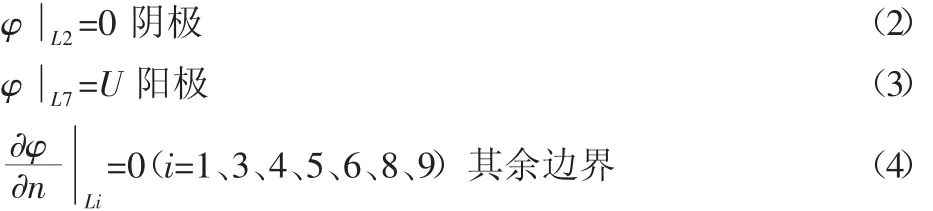

电解加工中冲刷流道加工区域的电解液会影响加工中碎屑的排除程度,因此有必要研究不同加工间隙下电流分布情况。而且加工间隙太大也会影响电流分布削弱电场,降低效率。D=250mm加工间隙的电流分布仿真结果,如图3所示。

图3 D=250mm电流分布情况(电压U=8V)Fig.3 Current Distribution when D Equals 50mm(Voltage U=8V)

图4 不同加工间隙工件表面电流密度分布曲线Fig.4 Three Dimensional Surface Morphology of Micro-Pits with Different Solutions and Different Levels

从图3COMSOL软件仿真结果表明了在一定绝缘层厚度下,改变电极头与绝缘层的加工间隙D对阳极工件表面电流密度分布的影响程度,如图4所示。由图4可以看出,在同一D值下,工件表面的电流密度从两边向中部减弱,并趋于一定稳定值,图形类似于凹坑形状;随着D值的增加,工件表面电流分布整体减弱,但随着D值增大,各个电流密度的底部值之间的差值减小趋于平衡,而且左右两端的电流密度分布变化也变弱。说明随着间隙的增加,中间部分电流密度将会急剧减小但随后趋于平衡且变化变小。同时通过这样的工件表面模拟,一定程度上不仅反映了工件表面各点的电流密度大小,也进而估算工件表面单个凹坑的形貌演化过程。

5 实验与分析

5.1 溶液和溶度对凹坑形貌的影响

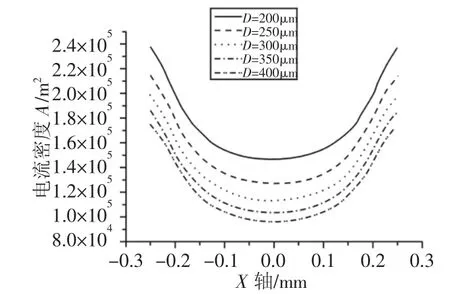

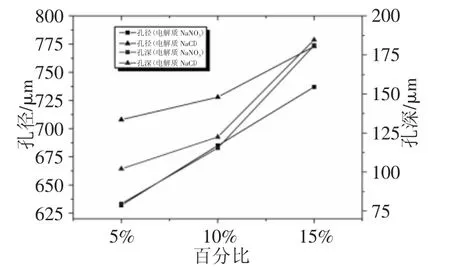

此试验的实验条件为加工电压8V,频率2000Hz,50%占空比的脉冲电源,掩膜孔大小500mm,膜厚度50mm,加工间隙以绝缘层为基准(后续实验加工间隙也保持一致基准)。不同溶液以及不同溶度的三维凹坑形貌,如图5所示。该实验条件下的各凹坑孔径和孔深的曲线图,如图6所示。

图5 不同溶液以及不同溶度的三维凹坑形貌Fig.5 Three Dimensional Surface Morphology of Micro-Pits with Different Solutions and Different Levels

图6 各凹坑孔径和孔深的曲线图Fig.6 Curve Graph of Pore Diameters and Pore Depths Among These Micro-Pits

分别对比图 5(a)~图 5(c),图 5(d)~图 5(f)可以发现在其余条件不变的情况下,改变电解液溶度,凹坑深度明显加大,并且采用NaNO3溶液加工的凹坑比NaCl溶液加工的凹坑底部形貌光滑些,这主要是在含有Cl-溶液下电解加工的杂散腐蚀会严重一些。结合图6,可见随着溶液浓度的增加孔径和孔深随之增大。对比不同电解质下的孔径和孔深,可以发现NaCl加工出来的孔径比NaNO3加工出来的增加80mm以上,但孔深随着溶度增加变化并不明显,主要是NaCl杂散腐蚀严重,腐蚀深度不再加大,但侧蚀加剧。

5.2 加工间距对孔径形貌的影响

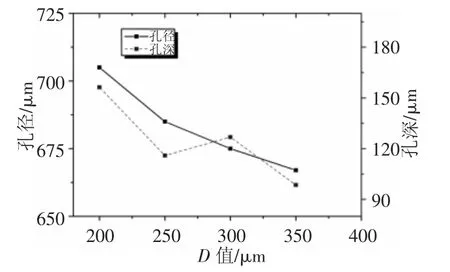

在加工条件为10%硝酸钠的溶液,加工时间40s,电压8V,频率为2000Hz,50%占空比的脉冲脉冲电源下,不同加工间隙D加工出来的孔径三维形貌图,如图7所示。不同加工间隙各孔径和孔深关系曲线,如图8所示。

图7 孔径三维形貌图Fig.7 Three Dimensional Surface Morphology of the Pore Diameters

图8 不同加工间隙各孔径和孔深关系曲线Fig.8 Pore Diameters as a Function of Pore Depths with Different Machining Gaps

结合图7和8可见,随着加工间隙的增加,孔径扩大的数值逐渐较小,主要是在电极头不向下进给的情况下,间隙小,电场强度大,分布密集导致凹坑侧蚀严重,孔径增大。而孔深并没有如此趋势,在200mm时,孔深达到最大;250mm时,由于间隙增加,电场分布稍微减弱,此时孔径扩大程度减小孔深也如此;300mm时,间隙加大,此时孔深增大是由于间隙增大后排屑顺畅,加工过程中可以及时排除碎屑更新溶液;350mm时,孔径和孔深都最小,主要是电场分布相对之前都弱,导致加工所得的孔径以及孔深都比较小。这也和电流密度分布的仿真结果较符合,随着间隙增大,电流密度分布越弱。

5.3 加工电压对孔径形貌的影响

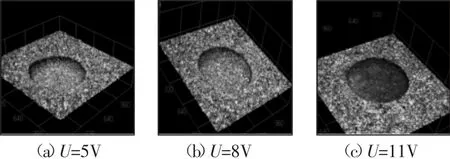

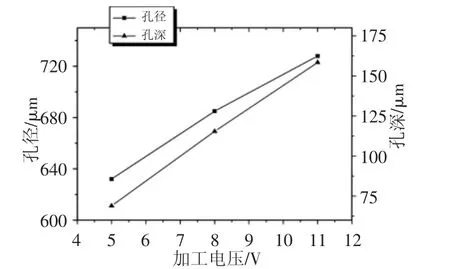

图9 孔径三维形貌图Fig.9 Three Dimensional Surface Morphology of the Pore Diameters

图10 不同加工电压各孔径和孔深关系曲线Fig.10 Pore Diameters as a Function of Pore Depths with Different Machining Voltages

在加工条件为10%硝酸钠的溶液,加工时间40s,加工间隙250mm,电压可变,频率为2000Hz,50%占空比的脉冲脉冲电源下,不同加工电压U加工出来的孔径三维形貌图,如图9所示。不同加工电压各孔径和孔深关系曲线,如图10所示。

观察图9,可见随加工电压增加,凹坑的深度加深。由图10,可知在其余条件不变情况下,改变加工电压,可以使加工的凹坑孔径以及孔深增大,而且随电压值的增加而增加,呈现正相关性。

6 结语

对工件进行掩膜处理得出裸露的圆形面积,随后采用不同参数进行电解加工凹坑,最后采用激光共聚焦对其形貌进行检测,并采用COMSOL软件仿真其阳极工件表面电场分布情况。通过实验和仿真得出以下结论:(1)仿真结果显示:工件表面的电流密度从两边向中部减弱,并趋于一定稳定值,图形类似于凹坑形状;随着D值的增加,工件表面电流分布整体减弱,但随着D值增大,各个电流密度的底部值之间的差值减小趋于平衡,而且左右两端的电流密度分布变化也变弱。(2)采用不同参数进行电解加工时,可以发现无论孔径或是孔深都会出现不同程度的扩大和加深。不同电解质下加工出的凹坑不仅孔径以及孔深有差别,底部形貌也会明显不一样。随加工电压的增加凹坑孔径以及孔深增大,呈现正相关性。加工间距的增加孔径减小但孔深有一优化值,主要是因为间隙排屑问题得以改善。