电动液压助力转向系统电机转速特性试验研究

解后循,高 翔

1 引言

电动液压助力转向系统(EHPS)是变助力液压助力转向系统,系统可以根据车速及方向盘转速控制电动液压泵输出流量,从而改变液压助力机构的助力效果,实现车辆低速操纵轻便,高速路感适中的效果。电动液压泵的输出流量由驱动电机转速确定,所以电机转速与车速等参数的关系是EHPS控制系统的核心,是EHPS系统研究的主要问题之一。

可能是出于技术保密,国外相关研究的专门文献较少,在涉及电机具体控制参数时,介绍过于简单[1-4];国内有关电动液压助力转向技术的文献[5-8]对此也有所介绍,但是在涉及如何确定电动液压泵目标转速时主要进行定性介绍,没有进行量化的阐述和分析,对系统设计的指导性不够,系统设计理论和方法有待进一步完善。结合实车试验对电动液压泵目标转速及其助力特性进行分析。

2 电动液压助力转向系统数据采集方案

2.1 试验采集的主要数据

以某型轿车EHPS系统为对象进行实车试验。为了获得电动液压泵目标转速特性,试验需要采集数据主要有:

(1)电动液压泵转速;

(2)车辆行驶速度;

(3)方向盘角速度。

通过采集的数据分析电动液压泵转速与车速及方向盘角速度的变化关系。通过适当采集次数,可以根据试验数据绘制电动液压泵目标转速特性图。

为了分析电动液压助力转向机构对车辆操纵路感的影响,试验需要获得方向盘操纵力矩特性,需要采集的数据为:

(4)方向盘力矩;

(5)车身侧向加速度;

通过数据可以分析不同车速工况下的方向盘力矩与车身侧向加速度关系(路感)。

2.2 数据采集系统方案及设备

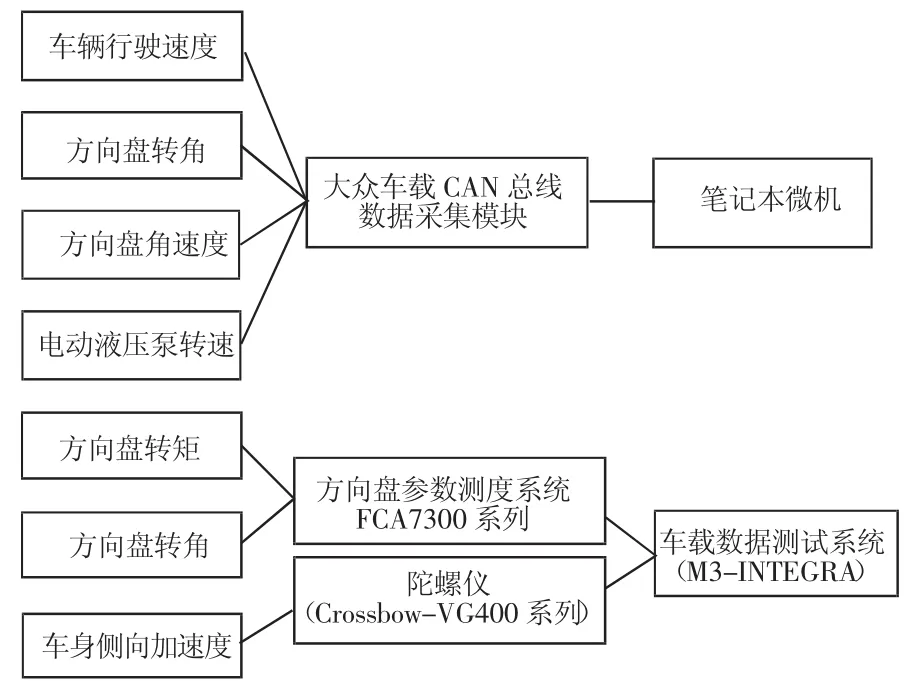

由上面的分析,可知试验需要采集的主要数据为:车辆行驶速度,车身侧向加速度,方向盘角速度、方向盘力矩、电动液压泵转速。

由于所试验车辆的电动液压泵模块封闭,其驱动电机的转速值不能利用外加传感器的方式获得,但是其控制及状态数据通过动力CAN总线与其他系统共享,为了能采集电动液压泵实时转速,试验采用外置CAN模块与之进行通讯的方法来获得电动液压泵实时转速值。数据采集系统原理,如图1所示。

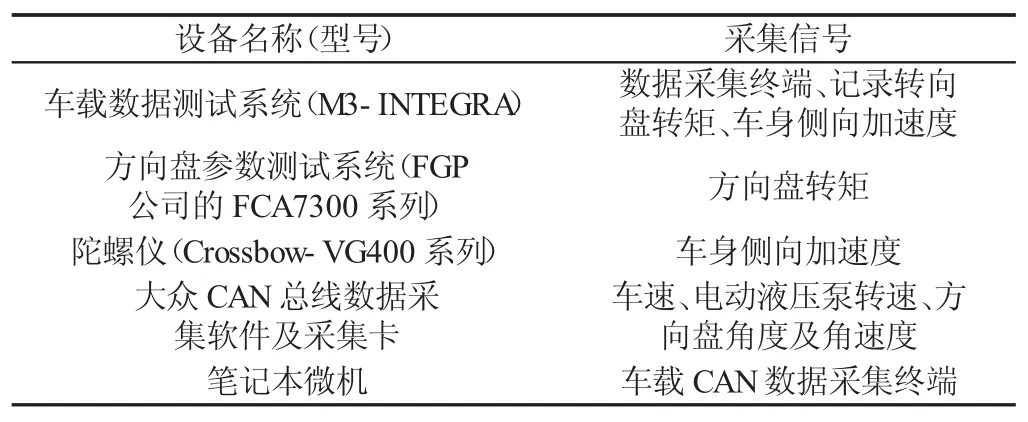

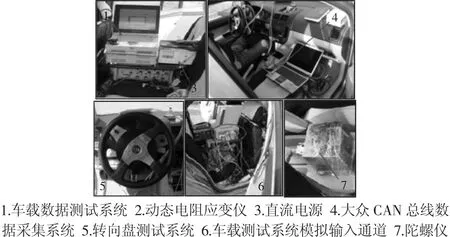

采集系统采用两个相对独立的子系统,即电动液压泵目标转速特性采集子系统、方向盘力矩特性采集子系统。试验所使用的主要设备及测试现场,如表1、图2所示。

图1 测试系统数据采集原理图Fig.1 Schematic Diagram of Test Data Acquisition System

表1 试验设备Tab.1 Test Equipment

图2 试验设备及现场Fig.2 Test Equipment and Testing Site

3 试验工况选择

3.1 (0~120)km/h直行工况

直行(非转向)工况下,测试车辆做(0~120)km/h平稳直线加速行驶(方向盘转角、角速度为零),通过车载CAN总线采集电动液压泵转速及车辆行驶速度。

本测试工况主要目的为研究车辆行驶速度对电动液压泵目标转速控制的影响,获得随车速变化的电动液压泵转速特性。

3.2 (0~60)km/h转向工况

本测试工况主要目的是研究方向盘角速度对电动液压泵目标转速的影响,获得电动液压泵目标转速的随动控制特性。为了较全面的电动液压泵的转速特性,试验分多个车速工况进行。

由于是实车试验,考虑到场地条件、安全性等限制,该项目进行了中、低速工况下的转向试验。试验过程中,方向盘角速度连续变化以便获得连续的方向盘角速度数据,通过车载CAN总线数据口采集电动液压泵实时转速、车辆行驶速度及方向盘角速度数据流。由于车速是人为控制,很难精确控制为某一定值,主要进行的试验工况及采集信号,如表2所示。

表2 设计试验工况及采集信号Tab.2 Test Drive Conditions and Data Collection

3.3 不同车速工况下,方向盘转矩与车身侧向加速度数据采集

本项目主要目的是研究电动液压助力转向系统的控制效果,即对驾驶员方向盘操纵路感的影响。

本试验项目进行了行驶速度为40km/h和60km/h下的转向操纵试验。试验中方向盘的转角以正弦输入,方向盘转角幅度为90°,通过车载数据测试系统采集方向盘转矩及车身侧向加速度。

4 试验数据处理及分析

4.1 测试数据处理

4.1.1 直行工况电动液压泵转速随车速变化

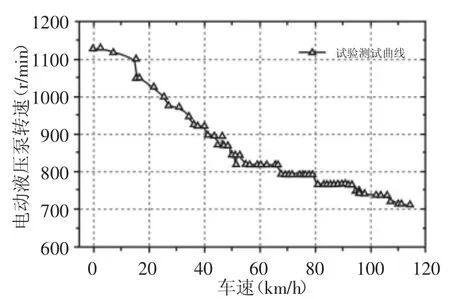

本测试工况用于采集汽车直行工况下,车速在(0~120)km/h之间变化时电动液压泵的转速,根据采集的数据绘制了电动液压泵转速随车速变化图,如图3所示。

图3 直行工况电动液压泵转速与车速变化曲线Fig.3 Motor-Pump Speed Under Straight Line Running Conditions

4.1.2不同车速下的电动液压泵转速随方向盘角速度变化

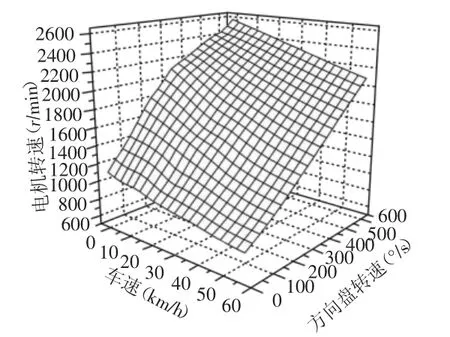

转向操纵试验的车速范围为(0~60)km/h,方向盘角速度范围为(0~600)°/s;每间隔 10km/h 车速进行转向操纵试验,操纵角速度采取变化的方式以便于获得连续的方向盘转速,同时采集方向盘角速度及电动液压泵转速;经过数据处理得到了电动液压泵转速随方向盘角速度及车速变化特性图,如图4所示。

图4 电动液压泵目标转速特性图Fig.4 Control Diagram of Motor-Pump Speed

4.1.3 不同车速下,方向盘转矩与车身侧向加速度关系

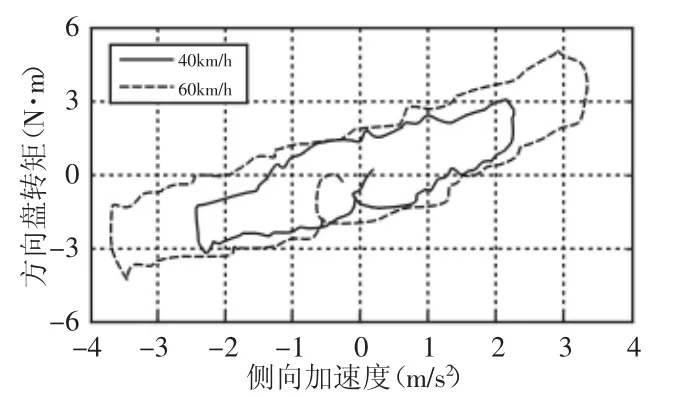

设定方向盘的转角以正弦输入,方向盘转角幅度为90°,为了提高测量数据的可信性,尽量降低转向机构的动态响应对测量数据的影响,方向盘转动的周期约为4s。在车速40km/h和60km/h下进行转向试验。根据测试数据给出的方向盘转矩和车身侧向加速度之间的关系图,如图5所示。

图5 方向盘转矩与车身侧向加速度关系曲线Fig.5 Relation Between Steer Torque and Lateral Acceleration of Vehicle Body

4.2 试验结果分析

4.2.1 直行加速工况下,电动液压泵转速控制特性

由图(3)可见,在车辆中、低速直行工况下,随着车速的提高电动液压泵的转速逐步下降;在高速直行工况下,电动液压泵转速缓慢下降并趋于平稳。由于液压泵的输出流量与转速成正比,随着转速的下降,系统的助力效果下降,从而达到随着车速提高降低系统的助力水平,加大方向盘操纵力矩,提高高速路感的目的。

图(3)的特性曲线基本可以分为三个具有不同特点的部分。即:

(0~15)km/h段:该工况为车辆泊车工况,电动液压泵转速基本稳定。由于该工况下,方向盘的转角操纵范围较大,系统的功能以获得转向操纵轻便性为主,需要提供较大的助力矩以降低驾驶员的操纵负荷,电动液压泵转速最高。

(15~60)km/h段:该工况为低、中速工况,电动液压泵转速随车速下降较快。该工况,方向盘转角操纵范围下降较快[9],驾驶员对路感反馈的要求提高很快,所以该阶段电动液压泵转速随车速下降较快。

(60~120)km/h段:该工况为中、高速工况,电动液压泵转速随车速下降缓慢并趋于稳定。该工况,方向盘的转角操纵范围逐步减小并趋于稳定[9],驾驶员对路感反馈的要求较高,所以该阶段电动液压泵转速下降较慢,并趋于稳定。

4.2.2 转向工况下,电动液压泵转速随动控制特性

由图(4)可知,转向工况下,电动液压泵转速与方向盘角速度成正比关系;由于助力液压缸活塞的运动,使得助力转阀阀口的流量发生变化,液压缸左右腔压力也会发生变化,导致助力矩降低,为了抵消驾驶员转向操作对系统助力的负面影响,提高车辆转向操作的随动性能,液压助力系统的供油量应随着方向盘转动角速度的提高而加大,以抵消液压缸活塞运动造成的助力矩变化。

对于常规的液压助力转向系统而言,齿轮齿条式动力转向器所需的流量可按下式计算[10]:

式中:Qz0—方向盘处于某一固定位置时,系统所需液压油流量;r—转向小齿轮节圆半径;SA—转向助力液压缸缸径;nh—方向盘角速度。

常规动力转向系统的流量不能调节,往往以系统所需的最大流量供给,造成大量的能量浪费,而电动液压助力系统则可以通过采用方向盘角速度调节电机转速的控制策略来解决这个问题。图示曲线清晰反映了控制系统这种流量控制策略。

随着电动液压泵的转速升高超过2000r/min,转速升高的比例逐步减低,以保证电机的转速不会过高。

4.2.3 助力控制效果

从图(5)可知,方向盘反馈力矩在相同侧向加速度下60km/h车速工况明显大于40km/h车速工况;可见采取随着车速提高降低电动液压泵转速,从而降低液压泵输出流量,起到加大方向盘操纵力矩,提高驾驶员高速路感的作用。

5 总结

对某乘用车的电动液压助力转向系统进行试验研究,试验采集了多种工况下电动液压泵转速、方向盘角速度、车速、车身侧向加速度及方向盘力矩等数据。通过采集的数据绘制了电动液压泵目标转速特性图和方向盘力矩特性图;在此基础上对车辆直行和转向工况下,电动液压泵目标转速的控制策略及控制效果进行了详细的分析,为电动液压助力转向系统的电动液压泵目标转速的设计提供参考。