汽轮发电机轴电流报警原因分析及处理

黄 巍,徐雷鸣,李 宽

(中广核核电运营有限公司,广东 深圳 518124)

某电厂3号汽轮发电机(型号为TA1100-78,额定功率为1 150 MW,额定电压为24 kV)自商运并网后多次出现轴电流高一段报警,其中2015年3月20日到6月22日,共曾闪发过43次发电机轴电流高一段报警(3GEX611KA),最长一次的报警持续时间约3.5 h。在报警期间使用录波仪器就地录得轴电流波形为50 Hz交流正弦畸变波形,测得电流值在轴电流高一段报警整定值为0.2 A左右,检查确定报警为真实的。现场检查确认发电机汽端7 W接地碳刷接触良好,无卡涩、火花等异常情况,发电机转子绕组绝缘在线监测以及气隙波形均正常。

1 轴电流的危害及监测

1.1 轴电流的危害

发电机由于结构和制造工艺限制,定转子空间气隙不同心、不对称的磁力线旋转在大轴上感应电位,及转子绕组、大轴与地组成的电容效应加上汽轮发电机组转子的高速旋转与介质产生的相对摩擦,以及高速喷射的蒸汽流与汽轮机动叶片间的摩擦所产生的电荷累积静电效应等诸多因素,都会在发电机运行时使转子大轴表面产生轴电压。正常运行情况下的轴电压值很小在几伏到几十伏之间,对应轴电流也小,对设备并无影响。如果发电机两端轴承绝缘失效,轴电压则会通过大轴形成回路,产生轴电流,将会导致轴颈和轴瓦之间产生小电弧侵蚀,破坏轴瓦油膜,使轴瓦温度升高,润滑油碳化变质,导致轴瓦磨损等状况[1]。若轴电流过大,其电流密度超过0.2 A/cm2后,则会造成发电机轴颈、轴瓦等的电蚀烧伤(形成麻点、麻坑)以及发电机转轴、汽轮机动静部分的磁化,甚至造成发电机的异常振动而被迫停机[2]。

1.2 轴电流的监测

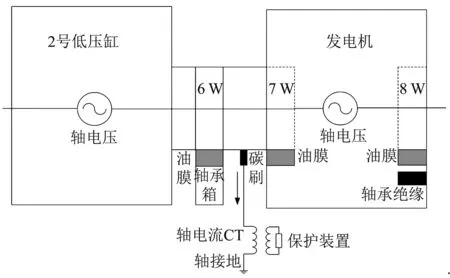

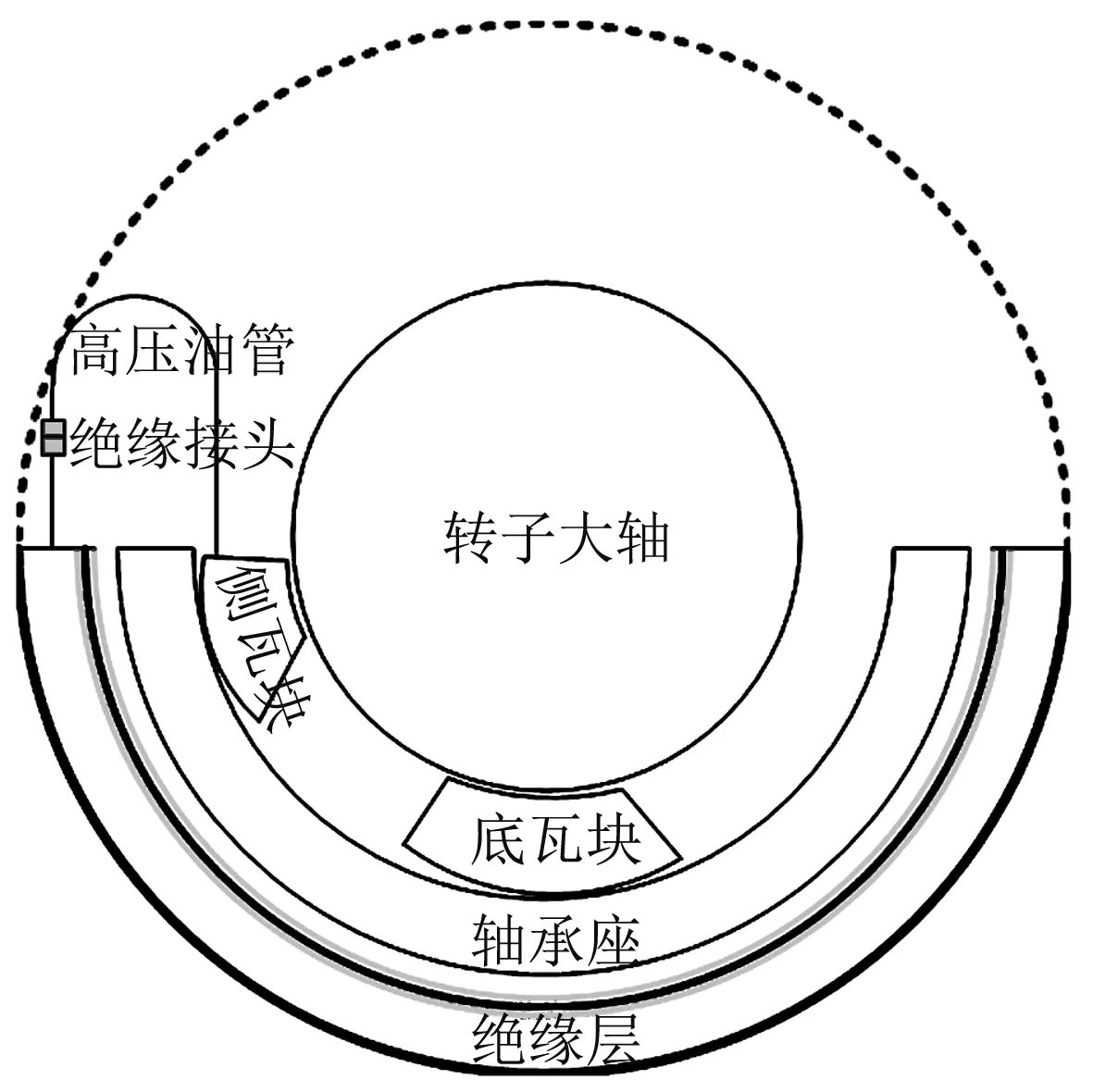

为了有效地在线监测发电机轴电流的大小变化,同时考虑发电机在运行过程中轴电压是不可避免而存在的,也为了防止过高的轴电压对轴瓦油膜击穿造成轴承损伤,如图1所示某电厂3号汽轮发电机采用了在发电机转子汽端安装大轴接地碳刷来钳制电位,即在发电机汽端7 W处用5支碳刷并联有效接地,同时在大轴接地电缆上装设双绕组式电流互感器以精确测量整个轴系的接地电流,也即为轴电流,来反映轴系是否有第二个接地点使轴电压形成了环流。为防止轴电压通过发电机励端轴瓦形成两点接地引起环流,励端轴瓦即8 W处采用对地绝缘设计,保证运行过程中发电机转子大轴仅有一点接地。另根据发电机厂家规定:轴电流有效值高于0.2 A持续10 s以上,发轴电流高一段报警(GEX611KA),此时应查明原因,关注发电机状态;高于2 A(有效值)无延时发轴电流高二段报警(GEX612KA),若确认8号瓦绝缘故障导致大轴存有第二个接地点,应尽快安排停机[3]。

图1 轴电流监测示意图

2 原因分析

2.1 轴电流波形特性分析

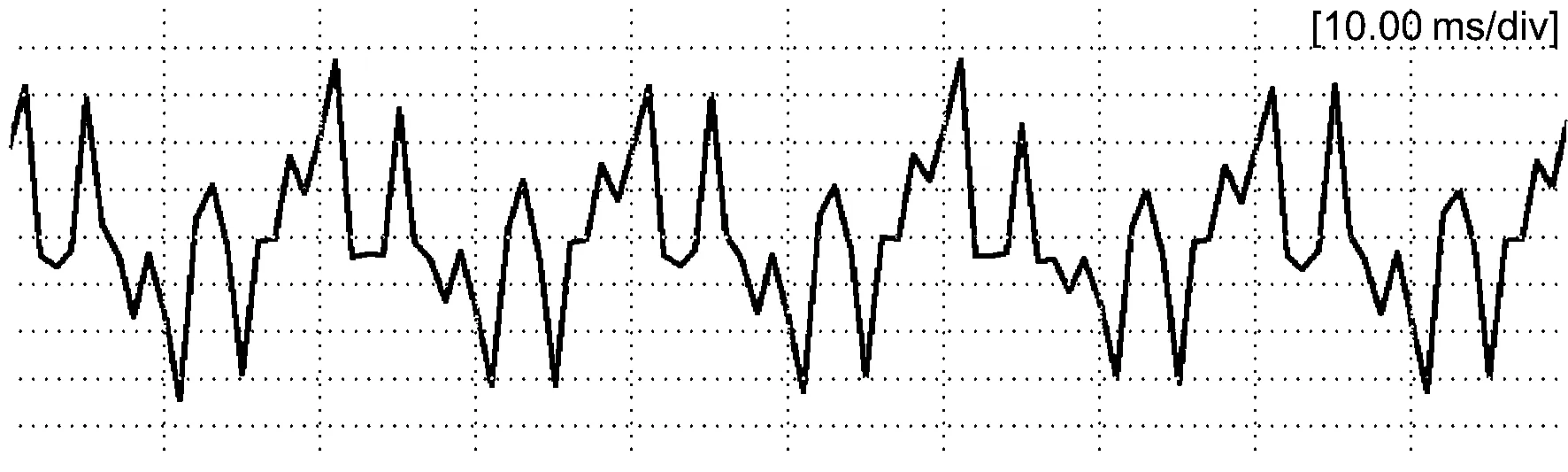

由轴电压产生机理可知,在机组运行过程中,轴电流的形成回路主要分为汽轮机转子大轴和发电机转子大轴两个回路。其中汽轮机转子大轴上的轴电压主要来自静电效应,其形成的回路轴电流波形特性为单极直流特征;而在发电机转子大轴上的轴电压除转子绕组绝缘下降或接地造成的轴电压外,其他主要来自为旋转的不对称磁场,其形成的回路轴电流波形特性为交变特征。通过在某电厂3号汽轮发电机报警期间录取的轴电流波形(见图2)分析可知,该轴电流波形呈明显的基频50 Hz交流特征对称,且对波形通过傅里叶变化进行频谱分析,该波形频谱以50、150、250 Hz等奇次谐波为主要成分。初步判断该轴电流来自发电机转子大轴回路,也即是发电机转子大轴除汽端7 W接地点外,还存有另一个随机或不稳定接地点。

图2 发电机轴电流报警波形

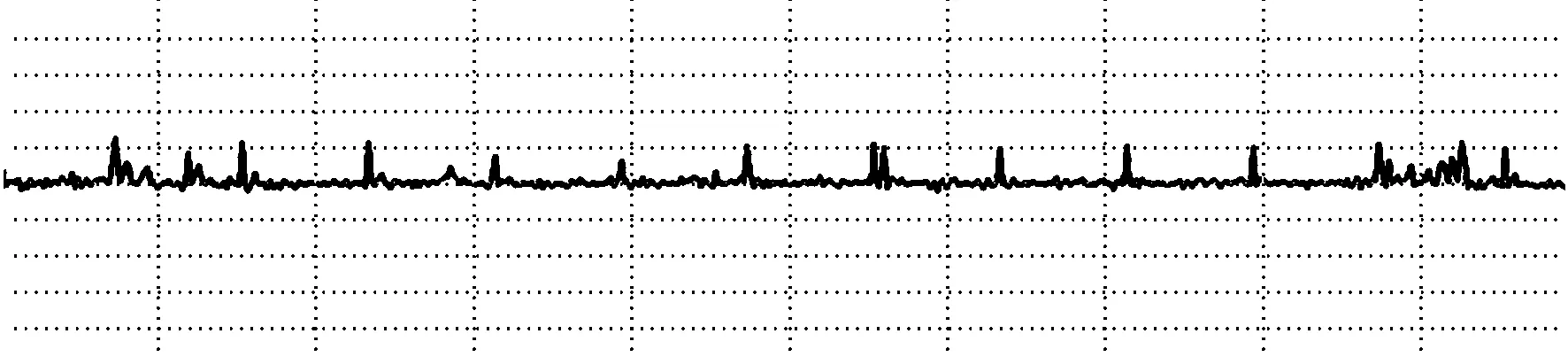

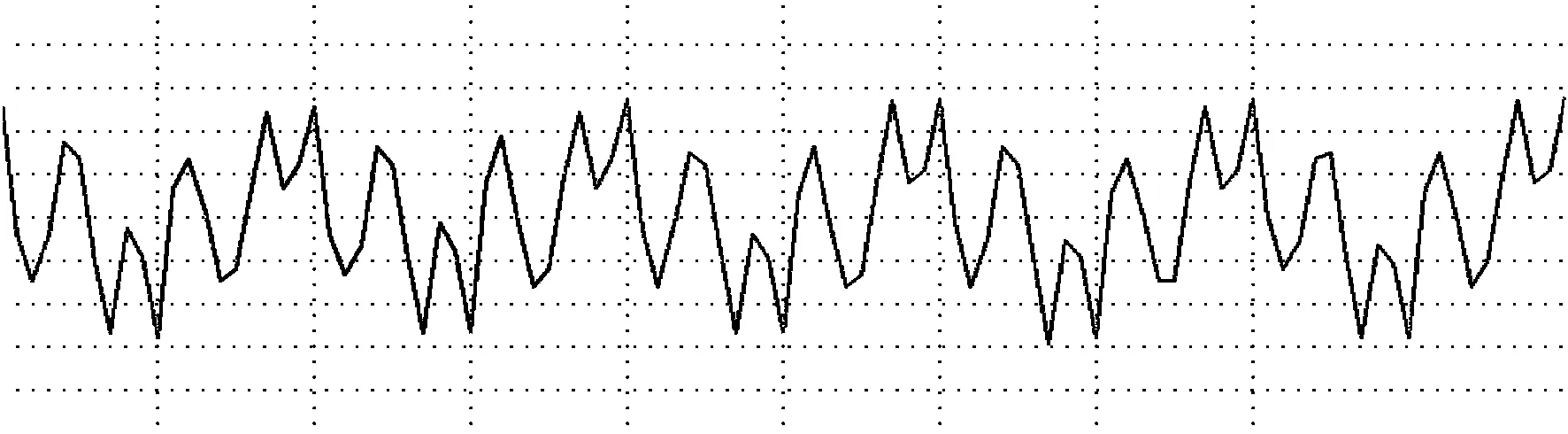

2.2 模拟对比

为了验证发电机转子大轴回路两点接地造成的轴电流波形呈交流特征,以进一步判断确认某电厂3号发电机轴电流报警为发电机转子大轴存有第二个接地点造成,故采用在汽轮机转子大轴3 W处和发电机励端8 W大轴处分别通过串接1~2 Ω的接地电阻使大轴模拟故障接地产生轴电流高报警,并使用录波器录取轴电流波形(见图3、图4)。

图3 汽轮机转子大轴模拟故障轴电流波形

通过对模拟故障的轴电流波形分析对比可知,在汽轮机转子大轴模拟故障报警的轴电流波形特性呈现明显的单极直流特性,电流值均在Y轴一侧,为脉动直流电流。而在发电机8 W模拟故障轴电流波形与某电厂3号发电机轴电流报警波形特性一致,均为基频50 Hz交流特征对称,频谱均以50、150、250 Hz等奇次谐波为主要成分。

图4 发电机8 W处模拟故障轴电流波形

2.3 原因分析

根据故障模拟对比分析可知,某电厂3号发电机转子大轴在运行过程中存有除汽端之外的第二个接地点。由现场结构可知,发电机转子大轴连接部位有三部分,分别为励端8 W部件、励磁机转子、发电机转子绕组绝缘监测在线装置。由于励磁机转子为悬挂式,且励磁机定转子有约3 mm气隙,因此发电机转子大轴不可能通过励磁机转子接地。同时发电机转子绕组绝缘监测在线装置为24 H投运一次,且现场确认发电机轴电流报警时间与该绝缘在线监测装置投运时间不一致,故判断发电机转子大轴第二个接地点位于励端8 W部件处,考虑发电机励端8 W为绝缘部件,因此判断为8 W处大轴对地绝缘部件存在短时或随机绝缘下降故障,造成发电机转子大轴接地。

3 检查结果及分析

3.1 发电机8 W绝缘结构

在结构设计上励端8 W与汽端轴瓦很相似,但是不同的是8 W所有与大轴接触的部分包括轴承、外油档、内油档甚至测振探头支架在内的所有部件都有绝缘结构,如图5所示。首先励端轴承采用双层绝缘设计,即将轴承支撑环(又称瓦套)分为两层,在每个支撑环的背部和直口上装有绝缘板,绝缘环分为上下两半,以此防止大轴通过瓦片、轴瓦与轴承接地,并且每轮检修回装轴瓦后会对两绝缘层的轴承套进行绝缘测量,以保证轴瓦与大轴绝缘良好。

其次发电机内、外油档与端盖连接处有一圈绝缘层,相应安装固定螺栓均加装绝缘套,且内、外油档与大轴之间的间隙均不小于0.10 mm的安装要求。而密封瓦通过励端特有的结构密封瓦过渡环再与端盖连接,过渡环与端盖连接处有绝缘层设计,并且所有的固定螺栓也带有绝缘管套。每轮大修过渡环、内外油档回装后都会对绝缘板进行绝缘测量,从而保证了内、外油档及密封瓦与发电机本体的绝缘良好。

为防止大轴通过油管接地,励端高压油管在中间转接处也采用了特殊结构绝缘接头,其上下两半相互绝缘,且每轮大修油管回装后都会对接头进行绝缘测量。此外,大轴上的探头固定支架与端盖本体间加有绝缘板,亦保证了探头的对地绝缘。绝缘结构与检查手段可有效保证转子大轴不能通过与其直接相连的瓦片、内外油档和密封瓦接地,也保证了间接相连的油管和探头的对地绝缘。

图5 发电机8 W绝缘结构示意图

3.2 发电机励端8 W解体检查结果

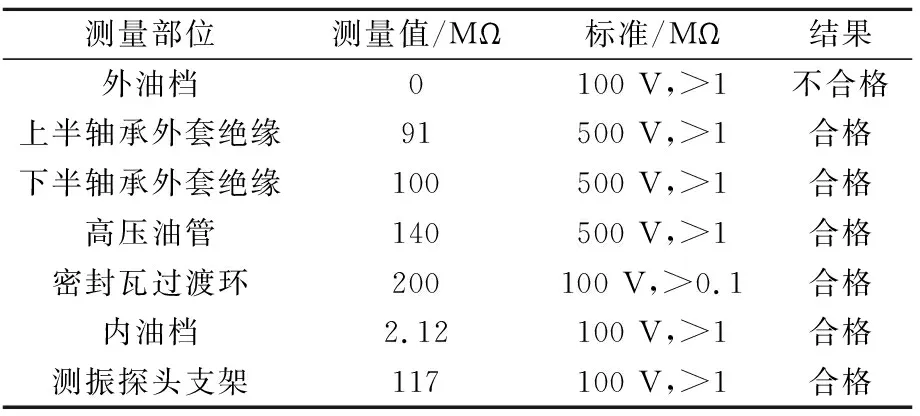

(1)8 W解体期间绝缘测量结果如表1所示。

表1 8 W解体期间绝缘测量

(2)检查8 W绝缘部件各绝缘引线均固定良好,无破损、老化开裂现象。

(3)检查8 W绝缘部件绝缘层、绝缘板及绝缘套无老化、开裂、破损现象。

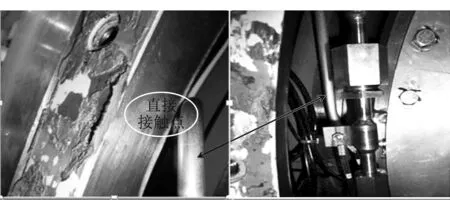

(4)在对高压油管检查时,发现侧瓦油管上半部分(连接轴瓦)与端盖轴承压盖外环即小端盖(端盖本体接地)存有直接接触点(见图6),运行期间可造成轴瓦接地。

(5)机械检查8 W侧瓦与大轴接触面存有发黄过热痕迹。

图6 高压油管接触点

3.3 故障过程分析

从对8 W的检查结果可以确定之前的原因判断是完全正确的,确为8 W部件存在绝缘丧失导致发电机转子大轴两点接地引发轴电流高闪发报警,其故障过程分析如下。

(1)由于侧瓦高压顶轴油管安装不规范或运行期间的震动,导致油管上半部分(连接轴瓦)与端盖轴承压盖外环存有直接接触点。虽然高压油管在回装时进行了绝缘测量,不过该绝缘值仅能说明高压油管中间转接处绝缘是有效的,遂未能发现该处绝缘失效点,该直接接触点造成导致轴瓦对地绝缘失效。此外,正常情况下,轴瓦与大轴之间通过油膜进行绝缘,不过长期运行过程中,由于杂质等因素,造成润滑油绝缘性能下降,导致大轴通过轴瓦导通,最终大轴通过轴瓦接地,引发轴电流高一段报警,同时轴电流进一步造成8 W润滑油温度升高,进而造成接触面发黄。

(2)外油档绝缘层与端盖本体绝缘失效,在正常工况下,由于外油档与大轴之间存有一定的间隙,不会造成大轴的接地。但是在长期运行中,由于环境灰尘、油污等因素,导致外油档与大轴间隙被脏污杂质填充,其杂质绝缘性能较低,从而使大轴通过外油档接地,引发轴电流高一段报警。不过外油档与大轴之间的脏污杂质被大轴不断的旋转迁移,使大轴在该处的接地为非稳定性接地,从而导致轴电流频繁闪发。

4 处理措施及结果

针对检查结果,为保证运行期间发电机励端8 W绝缘性能的有效性,避免大轴产生轴电流高报警的出现,在大修回装阶段制定以下处理措施。

(1)在回装外油档时,对外油档绝缘层进行了更换,并对外油档绝缘层以及螺栓绝缘套进行彻底清洁检查,回装前后分别测量确认绝缘合格。

(2)在回装8 W高压油管时,检查确认高压油管安装规范,对油管与轴承压盖及端盖接触部位进行了热缩套绝缘防护改进(见图7),确保与轴承压盖或端盖无接触点。

图7 高压油管绝缘防护改进

(3)8 W各绝缘部件回装前后,均需进行绝缘测量,确认绝缘合格。

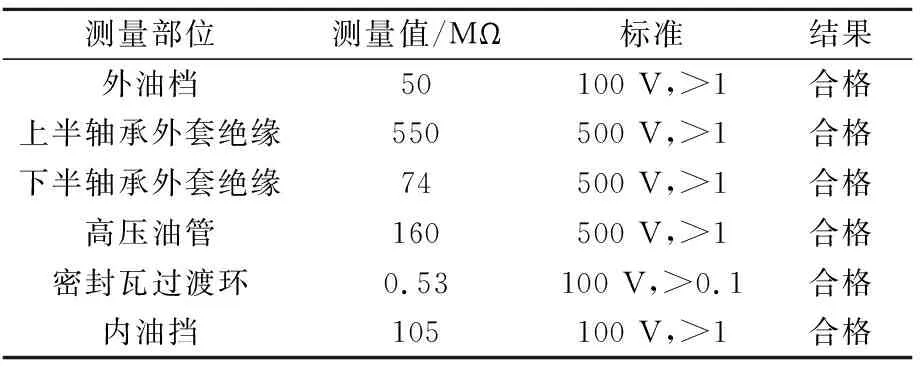

(4)为排除润滑油及顶轴油油品质的影响,要求在轴瓦进油前后,分别测量8 W部件对地绝缘,以下为充油后各部件绝缘测量结果如表2所示,结果均合格。

表2 8 W充油后绝缘测量

通过这些处理措施,保证了8 W的绝缘性能,彻底解决了某电厂3号发电机8 W绝缘低引起轴电流高报警的缺陷,保证了机组的安全稳定运行。同时,也为其他同类型机组在8 W绝缘部件安装控制上明确了相应的反馈措施。

5 结语

发电机励端8 W外油档和端盖间绝缘失效,加上侧瓦高压油管上半部分与端盖轴承压盖外环接触绝缘失效,长期运行下大轴与油膜间存在脏污杂质,导致发电机大轴通过外油档和油管接地,引发轴电流升高导致轴电流闪发报警。

虽然发电机8 W处的绝缘结构较为完善,但在运行情况复杂,加上油质影响,仍有油膜被击穿的可能,所以做好轴承绝缘和各监测部件对地绝缘就显得尤为重要了。通过这次故障分析,为进一步完善维修程序、杜绝运行中的隐患打下鉴定基础,同时能准确发现这种故障原因,对发电机监测装置的类似故障有较好的借鉴作用。