某水电站大轴补气管渗漏原因分析与处理

胡 畅,邓方雄,赵小明

(国电大渡河大岗山水电开发有限公司,四川 石棉 625409)

某水电站位于大渡河中游石棉县境内,电站总装机容量2 600 MW,安装4台650 MW水轮发电机组,在系统中担负调峰、调频,枯期担负峰腰荷,汛期主要担负基荷,是四川电力系统中骨干电站之一。

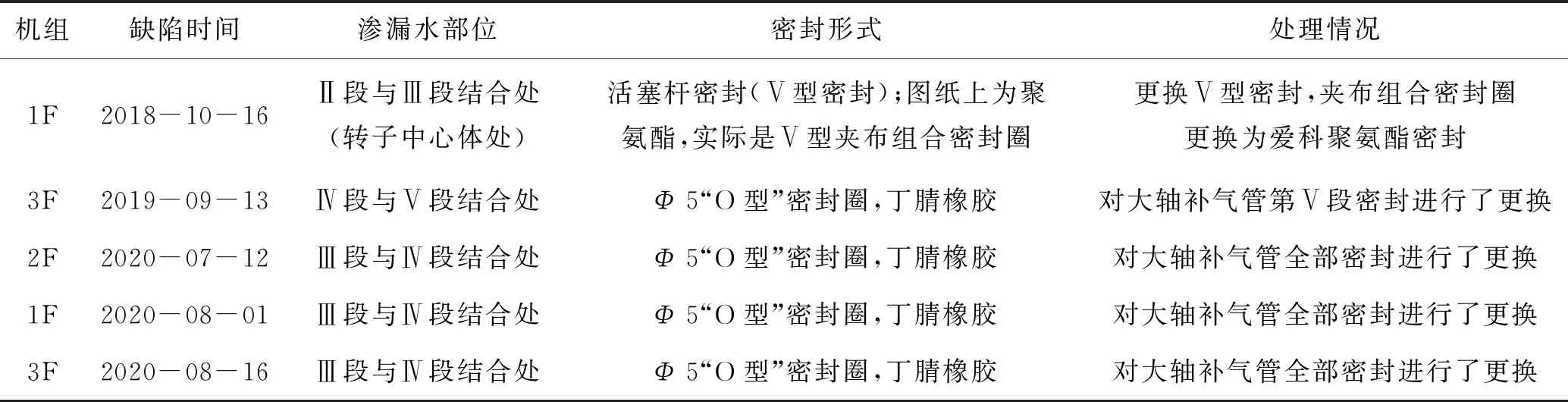

1 历次机组大轴补气管渗漏情况

2018年10月,1F机组首次发生大轴补气管渗漏故障,漏水点为Ⅱ段与Ⅲ段结合处(转子中心体处),2019年、2020年相继在不同的机组发生大轴补气管渗漏缺陷。具体见表1。

表1 机组大轴补气管渗漏缺陷情况

2019年3F机组发生大轴补气管渗漏缺陷后,利用检修期对B修4F机组大轴补气装置密封进行了全部更换,对C修1F机组、2F机组大轴补气管第Ⅴ段密封进行了更换。C修3F机组在故障发生后更换了第Ⅴ段密封,检修期未重复更换[1]。

2 机组大轴补气管渗漏原因分析

经检查发现漏点为大轴补气管结合处[2](见图1)。起升大轴补气管后,发现两道密封条已经老化失效,将其表面清洗后发现密封存在切割损坏的痕迹(见图2)。判定缺陷原因为大轴补气管结合处密封圈损坏及老化失效,导致大轴补气管内水渗入到补气管与大轴间的空腔内,积聚至大轴扭矩主键把合面渗出。

图1 漏水点:大轴补气管第Ⅲ段与第Ⅳ段结合处

图2 大轴补气管渗水示意图

通过最近2年机组大轴补气管漏水检查,分析如下:一是第Ⅱ段Ⅴ型夹布组合密封失效漏水,原因是Ⅴ型组合密封材料为非图纸要求的聚氨酯材料[3];二是第Ⅳ段和第Ⅴ段的Φ5“O型”粘接丁腈橡胶密封圈失效漏水,密封圈有破损、硬化现象,原因可能是安装时被挤压损坏且材质可能不合格。

3 机组大轴补气管渗漏防范措施

为保证大轴补气管不再发生类似的渗漏现象,遵循保持原有结构设计的基础上,改动量最小的原则,现提出以下防范措施:

1)第Ⅱ、Ⅲ段Ⅴ型组合密封圈,按照图纸要求采用聚氨酯材料;

2)第Ⅳ段和第Ⅴ段的Φ5“O型”丁腈橡胶密封圈及大轴补气管其他部位的“腈型”丁腈橡胶密封圈均不再采用粘接式,按照实际尺寸从厂家加工合格的整圆丁腈橡胶密封圈;

3)在第Ⅳ段和第Ⅴ段之间加装法兰面厚度30 mm、总厚度130 mm的不锈钢中间法兰,抬高第Ⅳ段高程30 mm,同时分别在紧邻第Ⅳ段、第Ⅴ段装设Φ5“O型”密封圈的两道密封槽下方再加工两道密封槽,用以装设其他材料和型式的密封,如聚氨酯星型密封,增加第Ⅳ段、第Ⅴ段的密封可靠性;

4)分别与第Ⅳ段、第Ⅴ段配合的中间法兰内径处加工15°工坡口,保证Φ口密封圈等不被挤压损坏;

5)利用检修期,对大轴补气系统补气阀、减震器分解检查,发现问题及时处理;

6)利用检修期,对大轴补气管进行整体0.4 MPa耐压试验,无渗漏;

7)从转子中心体钻孔增设漏水检测装置和视频监视装置[4],用于实时检测和监视第大轴补气管密封情况;

8)研发并配装机组大轴中心补气装置漏水监测装置[5]。

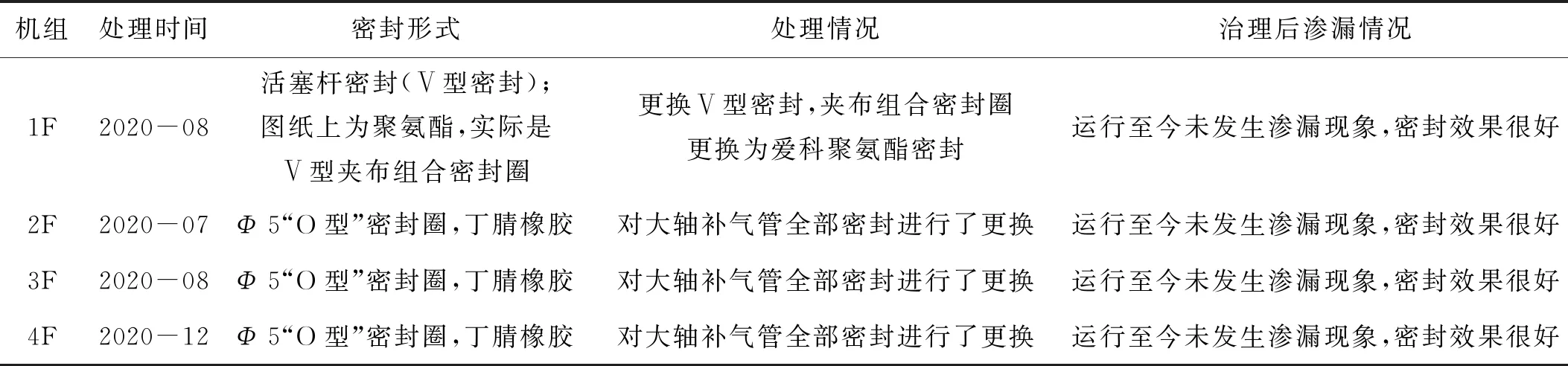

4 治理效果评估

对大轴补气管发生过渗漏的机组采取相应防范措施后,机组在运行过程中大轴补气管未发生异常情况,能够满足机组正常运行时的需要,提高了机组的安全和可靠性。治理后效果评估见表2。

表2 机组大轴补气管渗漏治理效果评估

5 结 语

成功消除此次重大缺陷以来,各机组一直安全稳定运行,工况良好。通过此次及时处理,成功消除机组大轴补气管密封损坏导致转子中心体渗水重大缺陷,有效防止因大轴补气管渗水引发转子绝缘降低造成机组事故停机事件的发生,同时,也为国内外同类型机组大轴补气管渗水检查处理积累了宝贵经验。