长潭电厂1号机大轴补气孔甩水原因分析及处理

黄彬,张家勇

(广东粤电长潭发电有限责任公司,广东 梅州 514100)

1 概述

长潭电厂位于广东省梅州市蕉岭县城北约6 km处,是以发电为主,兼防洪、灌溉等效益的综合利用工程。长潭电厂总装机容量为4×15 MW,自1987年开始相继投运,上游正常高水位为148 m,汛期高水位为144 m;其水轮机型号为HL250—LJ—225,设计流量42.1 m3/s,设计水头42 m,吸出高程为-2 m,机组额定转速为214.3 r/min,尾水管长度为39.6 m,为4H型。

2 过程描述

长潭1号机组在2020年期间进行了A级检修,于2020年12月29日检修完工开机并网试验,当时上游水位139.06 m,下游水位100.95 m,分别在10、12.16、12.55 MW工况下开机试运行,无甩水现象发现。备用期间,由于水库水位较低,常在低效率工况下运行,运行共约0.7 h,分别为:

·2021年3月30日开机后带10.68 MW负荷运行0.5 h(当时上游水位137.94 m,下游水位100.86 m)。

·4月23日开机后带1.5 MW负荷运行0.2 h(当时上游水位136.02 m,下游水位100.79 m)。

·5月14日第三次开机后,带12.0 MW负荷发现大轴补气孔甩水(上游水位139.85 m,下游水位100.68 m)。

该水轮机的补气方式为:一是在尾水管内装有自然补气的短管补气装置。二是在水轮机轴底装有1个φ100 mm的中心补气阀。三是在顶盖处装有2个φ150 mm的真空破坏阀。

自建厂投运以来,每台机组均不同程度发生过大轴补气孔甩水现象:即机组运行时,水来自大轴底部的大轴补气阀,经水轮机轴中心孔和其连接的法兰径向补气口φ25 mm喷出,导致水车室内水花四射。后经研究处理,调整了大轴补气阀的动作标准压力值(动作压力为15~16 kg时,应打开10 mm),近十多年来,甩水问题有明显改观,没有再继续出现此类现象。

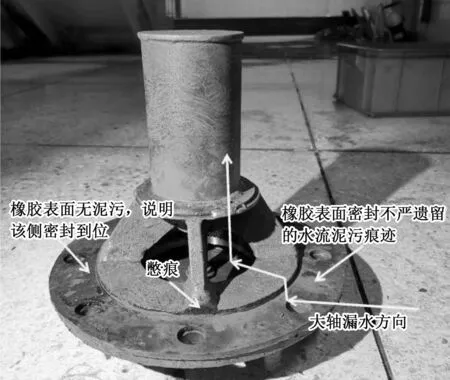

此次甩水现象的再次发生,维修人员首先怀疑A修期间对于大轴补气阀的拆装是导致甩水的原因。维修人员于5月20日对大轴补气阀进行检查,初步判断为大轴补气阀在安装时卡住憋劲,使得橡胶密封不到位导致漏水,后对大轴补气阀作更换处理(见图1)。

图1 拆下大轴补气阀现状

新大轴补气阀换上后,累计有4次开机,却仍然发现还有甩水现象:

·5月21日开机后带负荷13.0 MW运行1 h(上游水位140.11 m,下游水位100.83 m),大轴补气孔不甩水。

·5月25日开机后带负荷12.3~11.9 MW运行7.5 h(上游水位140.88~139.99 m,下游水位100.86~100.84 m)不甩水。

·5月26日开机后带负荷12.2 MW运行10 min后(上游水位139.88 m,下游水位100.90 m)再次出现甩水现象,减负荷至10.3 MW甩水现象消失。

·5月31日开机后带负荷10.4 MW运行10 min后(上游水位135.72 m,下游水位101.64 m)再次发现甩水现象。

维护人员再次怀疑是由于大轴补气阀导致,于6月10日对大轴补气阀进行第二次检查处理:补气阀凸台圆外径由φ168 mm加工到φ165 mm(泄水锥处配合内径为φ170 mm);当时拆下来的大轴补气阀弹簧预紧力测量值为17 kg,未明显偏离标准值,又将大轴补气阀弹簧预紧力调整到19 kg;清理泄水锥法兰组合面表面油漆;详细检查泄水锥,泄水锥表面锈蚀较严重,但未发现明显裂纹或锈蚀穿孔问题。

此次处理后,1号机再次开机并网,带负荷13.2 MW运行(上游水位140.83 m,下游水位100.61 m),结果甩水现象依旧发生。经过几次对大轴补气阀连续的处理、调整和重装,基本可以排除大轴补气阀设备自身或安装等原因造成水从补气阀各部进入大轴。

3 综合分析处理

从实际情况可以看出还有其他两道没有盘根硬接触的组合面:一是大轴与转轮联接组合面。二是泄水锥与转轮组合面。机组A修时,分解过大轴与转轮联接螺丝,但泄水锥与转轮组合面未分解过,所以从泄水锥与转轮组合面漏水可优先排除。维修人员将目光对焦到大轴与转轮联接组合面。

综合分析判断,大轴补气孔甩水出现在机组最优工况期间,故怀疑进入大轴的水很有可能是主要来自大轴与转轮联接组合面,原因还有:一是混流式水轮机在偏离最优工况时,转轮出口水流切向分速度增大,水流中所具有的环量使尾水管中心产生低压并形成涡带,水轮机补气的主要目的是在此工况下,通过向尾水锥管补入空气,削弱涡带真空,以减弱尾水管压力脉动和水轮机气蚀,借以改善运行状态(所以机组在其他工况下时补气阀受真空打开补气,补气管内空气进入形成负压阻碍了水流甩出;而机组在最优工况时,补气阀没有打开,补气孔内的压力差不足以抵制水流跟随离心力甩出气孔,但此时阀门关闭却仍有水甩出,证实了水不是从补气阀自身原因漏入的)。二是机组在A修期间,因技改项目更换过止漏环,扩大了上部止漏环间隙(使漏入转轮上冠顶部的水流增大,压力也相应增大,机组静态时,-2 m吸出高度的水压不足以使水漏入大轴,大轴补气孔不出水。随着机组运行,从止漏环漏入的水压力增大,刚好形成突破,水进入大轴;由于其他工况下大轴补气阀打开补气,大轴里的水从补气阀排入尾水,而大轴补气阀在最优工况时是保持常闭状态的,这时大轴里面的水只能从补气阀排出)。

7月13日,维修人员为了验证上述猜想,对1号机再次停机处理:通过水车室大轴补气孔向大轴内灌水,然后在尾水架台观察漏水情况。现场观察发现转轮与大轴法兰面缝隙有水流出,从而证实确为该部位漏水导致大轴补气孔甩水发生。

分析导致转轮与大轴法兰面缝隙漏水可能原因有3个:一是法兰面有毛刺或脏污物,导致法兰面未能贴紧密,引起漏水。二是法兰面传力键过高,导致法兰面未能贴紧密,引起漏水。三是法兰面传力键上下和侧面缝隙密封不严,引起漏水。

4 处理方法

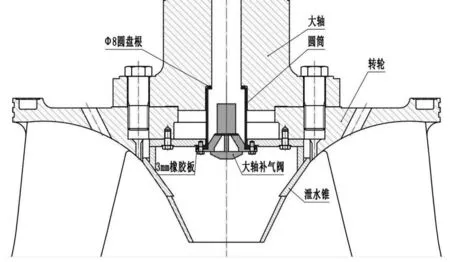

避开甩水工况区运行,在这种工况下补气阀常闭,正是机组最优工况,如果长期避开这种工况运行,对机组不利;而在当前汛期情况下进行机组扩大性检修显然不实际。于是维修人员想出了在主轴内加装圆筒,将法兰面漏水和大轴补气阀隔离的思路:加工1个圆筒加装在泄水锥上,与大轴补气阀共用螺栓孔,圆筒外径φ165 mm(与泄水锥内孔φ170 mm配合)。同时,在圆筒上端车出盘根槽,加φ8 mm圆盘根密封,使法兰面漏水与大轴中心孔隔离(见图2)。

图2 圆筒加工图

圆筒紧固时用3 mm厚橡胶板密封,大轴补气阀紧固时用3 mm厚橡胶板密封。2021年底,1号机C修期间加装完成(见图3)。

图3 圆筒装配示意图

5 结语

加装圆筒后,甩水现象不再发生,目前机组运行稳定,说明了此次处理方法得当。用简单有效的手段避免了对机组再次从上到下的拆装检修,为电站挽回了损失;但是要彻底解决此类问题,需在下次A级检修时针对该大轴与转轮联接组合面进行重新处理,提高维修工艺。

——“AABC”和“无X无X”式词语