重载刮板输送机滑道在不同工况中的磨损分析与研究

杜永禄

(阳煤三矿, 山西 阳泉 045008)

引言

近年来,使用重载荷传送带的需求日益增加。刮板是超重载卸料器的关键部分,它主要由中板、底板、槽、运行机构和堵煤板组成。其中,滑槽的重量占整个刮板的80%。滑槽的失效将不可避免的导致整个刮板运输失效或造成事故。主要的滑道故障原因是磨损,而磨损最严重的刮板是其中间的承重板[1]。

1 重载刮板输送机滑道磨损测试

为了获得准确实用的测试结果,研究工作采用MLS-225湿砂半自由磨损试验机进行,测试仪器如图1所示,并且磨损测试仪可以准确的模拟重载刮板输送机滑道实际运行状况和影响因素。里面的橡胶轮磨损测试仪驱动混合材料并驱动动态磨损带中间板标本,以及磨损控制系统测试仪实现不同接触压力、温度、速度滑动变化。试样磨损量通过电子测量分析平衡。

图1 检测设备及检测板材示意图

根据磨损试验机试样架的尺寸,首先切割材料NM400的中间板,然后精炼达到标准尺寸。标准尺寸(长度×宽度×高度)为57mm×25.5mm×6mm,如图2所示。其中的NM400板碳含量为4%~5%,铬含量为25%~30%,和布氏硬度(HB)值约为400,强度高耐腐蚀材料。另外,NM400板材可切割,弯曲和焊接容易。考虑到中间板的接触情况,测试样本物质采用煤,脉石和水用于组成混合材料。在工作环境中相对湿度(RH)从中变化的中间板10%至90%,另外当地存在煤矿渗水,混合料的含水量很高。

根据中国标准MT/T 105-2006“刮板输送机规格”,带动力的刮板输送机大于450 kW的是重型刮板输送机。在这项研究中,刮板输送机型号为SGB1200/4800,功率为4 800 kW,属于超重载型刮板输送机[3]。在实际工作中,刮板输送机是一般采用分班形式,每班连续8小时工作时间。考虑到刮板输送机的实际运行情况,接触压力和滑动速度的值以某实际案例中的测试为标准。不同接触点的转换通过调整控制磨损测试仪系统来实现压力和滑动速度。为了更好地研究磨损特性减少随机性造成的误差并保证准确性和可靠性,每组测试持续8 h,测试数据测试记录在同一时间。

2 重载刮板输送机滑道磨损测试结果讨论

分析接触压力、混合材料的不同组成和滑动速度对滑板中间标本板的磨损量的影响。

在滑动速度为1.3m/s时的接触压力、磨损量显著增加。当水、煤和矸石的质量比例为3∶2∶1时,随着接触压力的增加,磨损损失变化增加;当比例是2∶2∶2时磨损量缓慢变化;当比例为1∶2∶3时,起初磨损损失变化很大,然后平稳接触压力达到4.56 kPa。当接触压力为4.56 kPa,中间板试样3种混合材料的磨损量为0.050 0 g,0.069 2 g和0.081 8 g。

在接触压力一定(4.56 kPa)时,研究磨损量随速度的变化关系。经测试:当滑动速度为1.5m/s时,中间板三种材料的磨损量为0.060 0 g,0.079 2 g和0.098 0 g;当滑动速度为1.85m/s时,中间板三种材料的磨损量为0.069 9 g,0.089 2 g和0.101 0 g;当滑动速度为2.1m/s时,中间板三种材料的磨损量为0.100 0 g,0.117 8 g和 0.130 0 g。

由以上测试分析得出以下结论:在特定滑动速度的情况下,磨损损失随接触压力增加而增加;在具体的情况下固定接触压力时,磨损随着滑动速度增加而增加;在特定的接触压力和滑动速度下,水,煤和矸石的比例越高磨损减少;随着接触压力和滑动速度的增加,中间板样本变得相对较软,因此,随着接触压力和滑动速度的增加,磨损量呈增加趋势[4]。

3 案例对比讨论

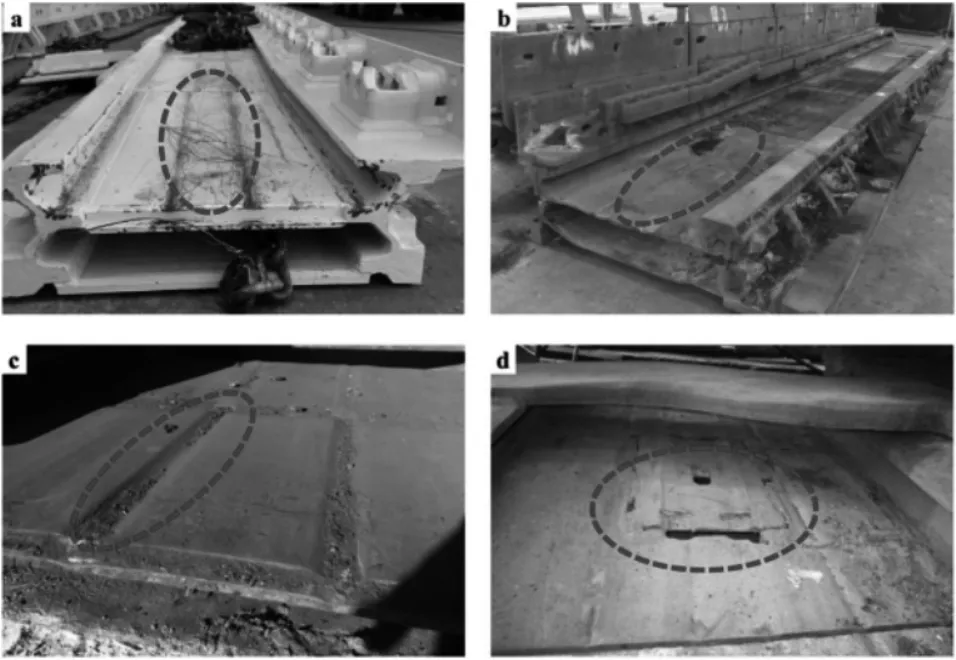

由于混合材料成分、中间板材工作条件、使用时间,在实际操作中动态磨损情况中间板与混合材料之间的机制变化可以积累比试验测试当中更多的宝贵数据[5]。从磨损分布数据统计当中可以得到磨损程度的划分:轻微磨损,中度磨损和严重磨损区域。轻微的磨损区域是接触压力小于4.9 kPa,滑动速度小于1.48m/s的区域。在轻微磨损区域,磨损量的值相对较低并且表面损失轻微;磨损机制也是主要的磨料磨损。严重的磨损区域是其所在的区域接触压力大于5.7 kPa,滑动速度为大于1.90m/s。在严重的地区,磨损是相对的高和表面损伤严重;还有磨损机制主要是疲劳磨损。轻微和外面的区域严重的地区是中度磨损。在中等磨损的地区,磨损量适中,磨损表面损伤一般;磨损机制包括黏合剂和腐蚀磨损。

当接触压力和滑动速度相对较小,中间板和混合之间的相互摩擦材料首先发生在脉石微凸体上。在相对运动的过程,微凸起引起的属于中间板表面磨损和材料脱落,低压力磨损。另外,如图2所示,磨损形式为颗粒磨损。在摩擦过程中,大部分颗粒磨损磨碎了中间板的表面使其有几个小划痕,并且少量的颗粒切割中间的表面板上形成切割痕迹。颗粒磨损与接触压力,滑动速度和混合材料组成有关;该更大的接触压力,滑动速度和矸石组成磨损越严重。

图2 案例中重载刮板输送机滑道磨损情况

4 结语

结合实际工程案例中的滑道磨损情况进行分析得出了“重载刮板输送机滑道在不同工况中磨损损失随着接触压力、滑动速度的增加而增加”的结论,并提供了有效和实用的测试方法,研究结果为其理论分析及构型优化提供支持。