T型接头约束电弧塞焊焊接工艺与焊缝成形

李政濠 ,乔及森 ,王 磊 ,孙清雨 ,苏泳全

(1.兰州理工大学材料科学与工程学院,甘肃兰州730050;2.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州730050)

0 前言

金属三明治板由上、下两块面板和中间连接芯板组成[1]。金属三明治板作为一种轻量化结构,凭借其比刚度高、比强度大、吸能抗冲击性好等众多优良性能,广泛应用于轨道交通、船舶制造以及重型机械等领域[2-4]。

目前金属三明治板的制造普遍采用激光焊接完成,但激光焊接工艺流程复杂,且在焊接过程中形成锥形焊缝,在面板和芯板间留下双侧间隙,很难良好熔合,不仅降低了接头的有效承载面积,同时形成应力集中,严重削弱金属三明治板材整体刚度及强度,降低整板服役性能[5-6]。本研究基于以上问题提出一种适用于高强钢三明治板T型接头制造的高效电弧熔焊方法——焊剂片约束电弧塞焊,并对该方法的焊接工艺及焊缝成形机理进行基础研究。

针对960高强钢三明治板I型结构,采用焊剂片约束电弧塞焊工艺进行制造,通过改变装配间隙、电弧电压、焊接电流以探究焊接工艺参数对960高强钢三明治板T型接头焊缝成形的影响,掌握960高强钢三明治板电弧塞焊的特点及规律。

1 试验方法

试验母材为960高强钢,焊丝为H08Mn2Si,化学成分如表1所示。其中焊丝直径φ1.6 mm,芯板和面板尺寸均为150 mm×50 mm×5 mm。焊剂片约束电弧塞焊过程如图1所示。焊前用C形夹将3块试板装配成I型芯三明治结构,铜块托住陶瓷垫块及面板,用C形夹夹紧铜块以固定芯板位置,对面板与芯板进行点焊加固。将焊剂片贴覆于焊道两侧壁,保证焊剂片与焊道侧壁和焊道根部紧密接触,焊道底侧两边铺设陶瓷垫块以防焊漏。焊剂片成分如表2所示,焊剂片厚度0.7 mm。试验采用OTC机器人FD-V6配备CO2气保护焊机,在保护气流量为15 L/min的条件下进行单道焊,焊接电源为平特性、直流反接。

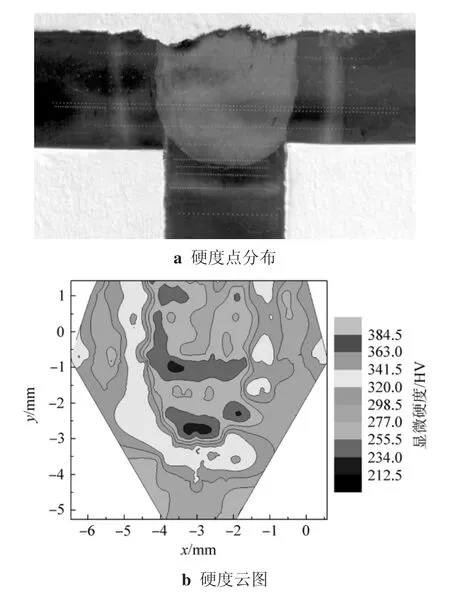

焊后沿焊缝横向切开试件,通过研磨腐蚀后获得T型接头焊缝横截面,对比分析各参数下T型接头的焊缝形貌,研究各工艺参数对焊缝成形的影响,探究电流和电压之间匹配关系。采用矩阵法对三明治板T型接头横截面进行显微维氏硬度测试,载荷100 g。以面板水平中位线为x轴,芯板竖直中位线为y轴,两条中位线交点为原点,建立坐标线,利用差值法画出其硬度云图。

表1 母材及焊丝熔敷金属化学成分Table 1 Chemical compositions of base metal and wire deposited metal %

图1 焊剂片约束电弧塞焊焊接过程示意Fig.1 Schematic diagram of flux sheet constraint arc welding process

表2 焊剂片成分配方Table 2 Flux sheet composition formula %

2 试验结果及分析

2.1 金属三明治板T型接头焊缝断面形貌

采用焊剂片约束电弧塞焊工艺所得金属三明治板T型接头典型焊缝横截面形貌如图2所示,采用3%HNO3酒精溶液浸泡腐蚀。整个接头焊接电流211 A,电弧电压22 V,焊接速度10 mm/s,单道焊一次成形。

图2 金属三明治板T型接头典型焊缝断面形貌Fig.2 Morphology of weld cross section of metal sandwich plate T-connector

由图2可知,焊缝呈现U型,与焊接芯板等宽,焊根两侧底角熔合良好,芯板连接宽度为5 mm,达到全截面承载。焊道两侧壁平直,与母材熔合较好,整个接头区域无宏观缺陷。表明高强钢三明治板结构可以采用焊剂片约束电弧塞焊方法焊接,能够有效约束电弧行为,控制电弧的加热区域,解决电弧攀升问题,从而形成良好的焊接接头。

2.2 焊缝成形机制

焊接过程中电弧及熔滴动态信息如图3所示,电弧照片对应波形位置已标出。

焊接中电弧被焊剂片压缩在焊道底部稳定燃烧,电弧燃烧区域呈上窄下宽的喇叭口形,有利于熔滴输送,同时电弧充分熔化底角,形成良好的根部熔合。焊接过程中,熔滴首先逐渐长大①;随即接触至熔池,短路便会立刻形成②,此时电弧电压迅速减小接近于零,而短路电流增大;随后熔滴在电磁收缩和表面张力作用下迅速形成“液桥”并发生爆断③;熔滴过渡完成后,短路现象消除,电弧复燃④,电弧电压升高,电流下降到正常值,一个熔滴过渡周期完成。熔滴短路过渡保证了足够熔深,同时熔化金属熔化了上部焊剂片层,保证了侧壁充分熔合,避免在非约束电弧熔焊中因电弧外展造成的熔宽加大问题。综合结果是焊后形成了典型的U型焊缝形貌,既保证了焊缝质量,又减小了热影响区的分布范围及其软化导致的强度损失。这种约束电弧塞焊的缺点是:在短路过渡时造成一定金属飞溅和熔池表层波动,对焊缝表面成形有一定影响,如图2所示。

2.3 坡口装配间隙对T型接头焊缝成形的影响

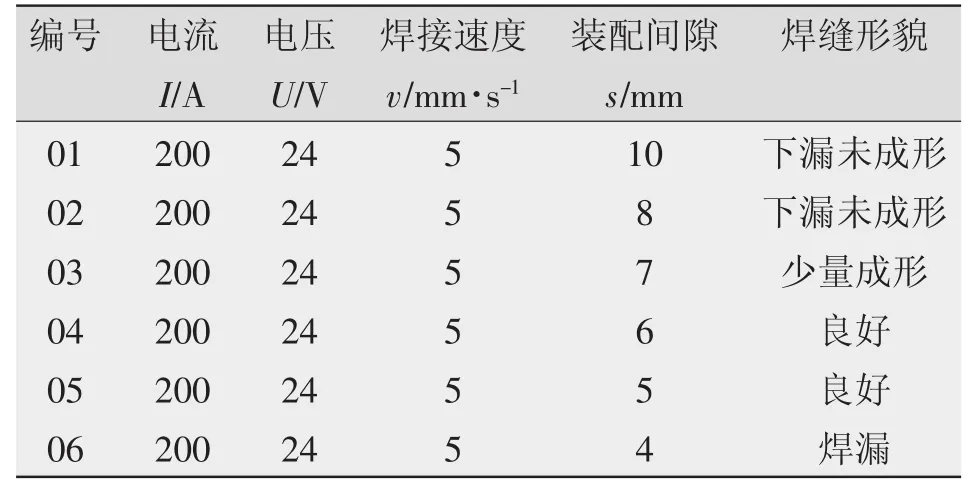

焊接电流为200 A、电弧电压24 V、焊接速度5 mm/s时,在不同的装配间隙下进行焊接试验,试验结果如表3所示。

表3 不同装配间隙下约束电弧塞焊试验Table 3 Constrained arc plug welding under different assembly clearances

由表3可知:(1)坡口装配间隙较大时(s>7mm),焊丝主要从坡口底部即芯板引弧,造成芯板烧穿,焊接熔池无法形成,金属液体从芯板与面板间隙处渗漏,焊缝成形不良或无法成形。(2)间隙适中(4 mm<s<7 mm),电弧在坡口底部及侧壁下方稳定燃烧,焊接过程中热输入均匀,熔池形成稳定,焊缝成形良好。(3)间隙过小(s<4 mm),由于焊剂片机械约束作用较强,电弧被动压缩至坡口底部,热输入集中于坡口底部,烧穿了芯板而形成侧漏,焊缝无法成形。

2.4 焊接电流与电弧电压之间的匹配关系对焊缝成形的影响

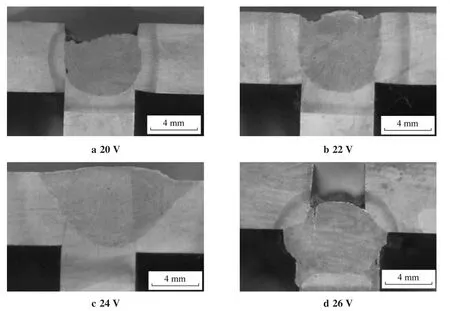

采用固定送丝速度63.3 mm/s、焊接电流211 A、焊接速度10 mm/s、坡口装配间隙宽度5 mm,通过改变电压进行焊接工艺试验。不同电弧电压对应的三明治板T型接头单道焊缝横截面形貌如图4所示。

当电弧电压为20 V时,熔宽、熔深都较小,焊道窄浅,由于电压值较小,电弧主要加热芯板,焊剂片烧损量小,导致熔覆金属不足,焊缝未填满,出现下凹。电弧电压提高为22 V,电弧弧柱长度和加热区域宽度随之增加,焊剂片烧损量增大,熔化金属增多,焊缝填充量也明显增加,芯板与侧壁熔合情况得到改善,焊缝成形良好。电弧电压为24 V,热输入进一步提高,电弧弧柱长度和加热区域宽度过大,这时焊缝熔宽明显增大,电弧覆盖范围已超出装配间隙,焊剂片失去对电弧的约束作用,此时焊接过程变为普通的电弧熔焊,焊缝横截面形貌呈V型。电弧电压为26 V时,电弧热输入严重过量,熔深进一步增大,焊接坡口根部因无法承受过高温度被烧穿,熔融金属在面板与芯板夹角处堆积成形。可见,随着电弧电压增大,接头将依次出现未焊透、成形良好、电弧攀升再次未焊透和焊漏的变化规律。经过大量工艺试验得出,采用焊剂片约束电弧焊接金属三明治板的电弧电压合理范围为20~24 V。

图3 电弧动态信息Fig.3 Dynamic arc information

进一步探究焊接电流与电弧电压的共同作用对三明治板焊缝成形的影响,如图5所示。试验采用固定焊接速度5 mm/s,坡口装配间隙5 mm,其余焊接参数均相同。由图5中散点分布情况可以看出,在焊接电流160~300 A范围内的任意确定电流下,逐渐增大电弧电压,接头依次呈现未焊透、成形良好、电弧攀升再次未焊透和焊漏的变化规律。在图5中实线a和实线b所围成的范围内,任意选取电流-电压匹配参数对高强钢三明治板进行焊剂片约束电弧焊接,均可获得良好的焊缝成形效果。实线a与实线b所围区域的电弧电压和焊接电流范围分别为20~24 V和160~300 A。

当焊接电流大于300 A时,由于焊接电流过大,焊丝熔化量增大,为使焊缝良好成形,需增大电弧电压以增加侧壁熔深。但随着电弧电压增大,焊接热输入增加,焊剂片烧损量过大而失效,此时电弧弧柱被拉长,电弧沿着间隙侧壁向上攀升。如果降低电压,攀升消除,电弧加热区域集中于根部,芯板熔合不良,焊道根部焊漏几率增大。

当焊接电流小于160 A时,由于焊接热输入少,焊剂片烧损量小,无法实现根部良好熔合。

图4 不同电弧电压对应的T型接头焊缝截面形貌Fig.4 Morphology of weld cross section of different arc voltage corresponding T-connector

图5 电弧电压与焊接电流匹配关系Fig.5 Match relationship of arc voltage and welding current

图6 T型接头硬度分布Fig.6 T-joint hardness distribution

2.5 T型接头硬度

在焊接工艺(电流/电压/焊速)下所得T型接头如图6a所示,其横截面硬度云图如图6b所示。 接头横截面各部位的硬度分布差别较大,焊缝区硬度值234.0~277.0 HV,逐渐远离原点,硬度值上升,熔合线附近硬度值277.0~298.5 HV,焊接热影响区硬度值298.5~341.5 HV,母材硬度值277.0~320.0 HV。芯板方向硬度分布与面板方向硬度分布大致相同。结果表明,焊后热影响区未出现软化现象,焊缝中心区域硬度分布较稳定。

3 结论

(1)研发了一种适用于高强钢三明治板T型接头制造的高效电弧熔焊方法——焊剂片约束塞焊,其中焊剂片起到压缩和稳定电弧的作用,并能有效提高焊接热效率,促进熔滴过渡。

(2)T型接头焊接装配间隙为5~6 mm时,焊缝成形良好。

(3)当焊接电流在160~300 A范围时,随着电弧电压增大,接头将依次出现未焊透、成形良好、电弧攀升再次未焊透和焊漏的变化规律。

(4)大量工艺试验得到焊剂片约束电弧塞焊工艺范围为:电弧电压20~24 V,焊接电流160~300 A,在此工艺窗口下可以获得完全熔透、成形良好的T型接头。

(5)焊后检测接头芯板连接宽度达98%以上,接头硬度均匀,热影响区亦未出现软化现象。