送丝及焊接速度对Q345E窄间隙激光填丝焊缝成形的影响

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

0 前言

激光焊接功率密度高、焊接速度快、线能量输入小、减小或避免了焊接变形、热影响区较窄,工业价值巨大。然而国内激光焊接技术发展较缓慢,且多用于薄板焊接,这是因为焊接厚板的激光器功率要求较高,设备投入成本太高,且工业制造技术的短板使得激光器功率的提升有限。

工程化激光焊接的技术原理多为穿孔型焊接,国内工程化激光器最大功率为l0 kW,一次性穿孔型焊可透板厚有限。因此,本研究拟采用小功率激光焊接技术,厚板材料加工窄间隙坡口,配合填充焊丝填满坡口间隙,来逐层完成船舶钢厚板的激光焊接。一方面,工程应用设备投入遵循最小成本及最大效益原则,小功率激光器焊接厚板大大降低生产成本,且可焊板厚不会受激光器功率上限的限制;另一方面,填充焊丝在一定程度上优化了焊缝金属的合金成分,且大大降低工件装配精度,弱化激光焊装配要求。同时,间隙坡口较窄,焊丝的挠度及摆动均受到母材侧壁金属部分限制,焊接难度大大提高[1-4]。

窄间隙激光填丝焊接利用中小功率的激光器来实现中厚板的有效焊接[5],不仅可以通过添加填充金属来改变焊缝金属的成分与组织,提高焊接接头的综合性能,同时改善了激光自熔焊对坡口间隙的适应性和容错性,并且焊缝热影响区较窄,焊后接头的应力较小,具有很大的工程应用价值[6]。

1 试验材料和方法

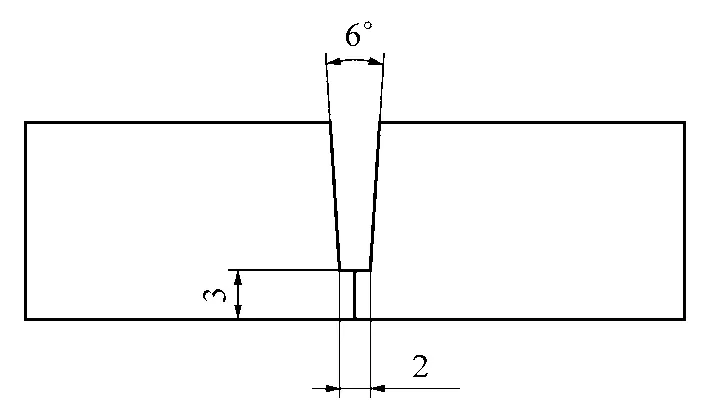

试验材料为Q345E低合金钢,工件示意如图1所示。保护气体为氩气,流量10L/min,光丝间距1mm。

图1 工件示意

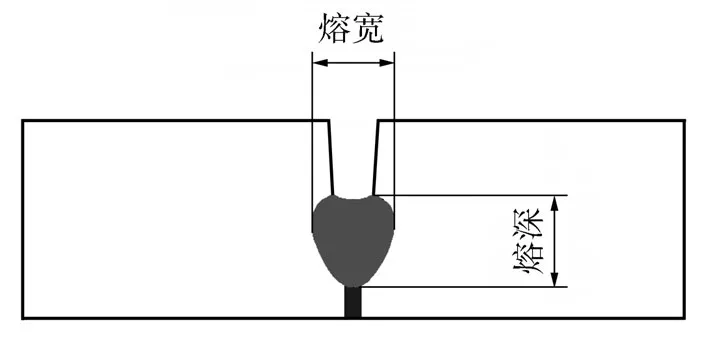

焊缝如图2所示。黑色区域使用激光焊将钝边连接起来,参数为:功率1.8kW,焊接速度0.6m/min,离焦量0 mm。灰色区域则采用激光填丝焊并提取熔深、熔宽数据。

图2 焊缝

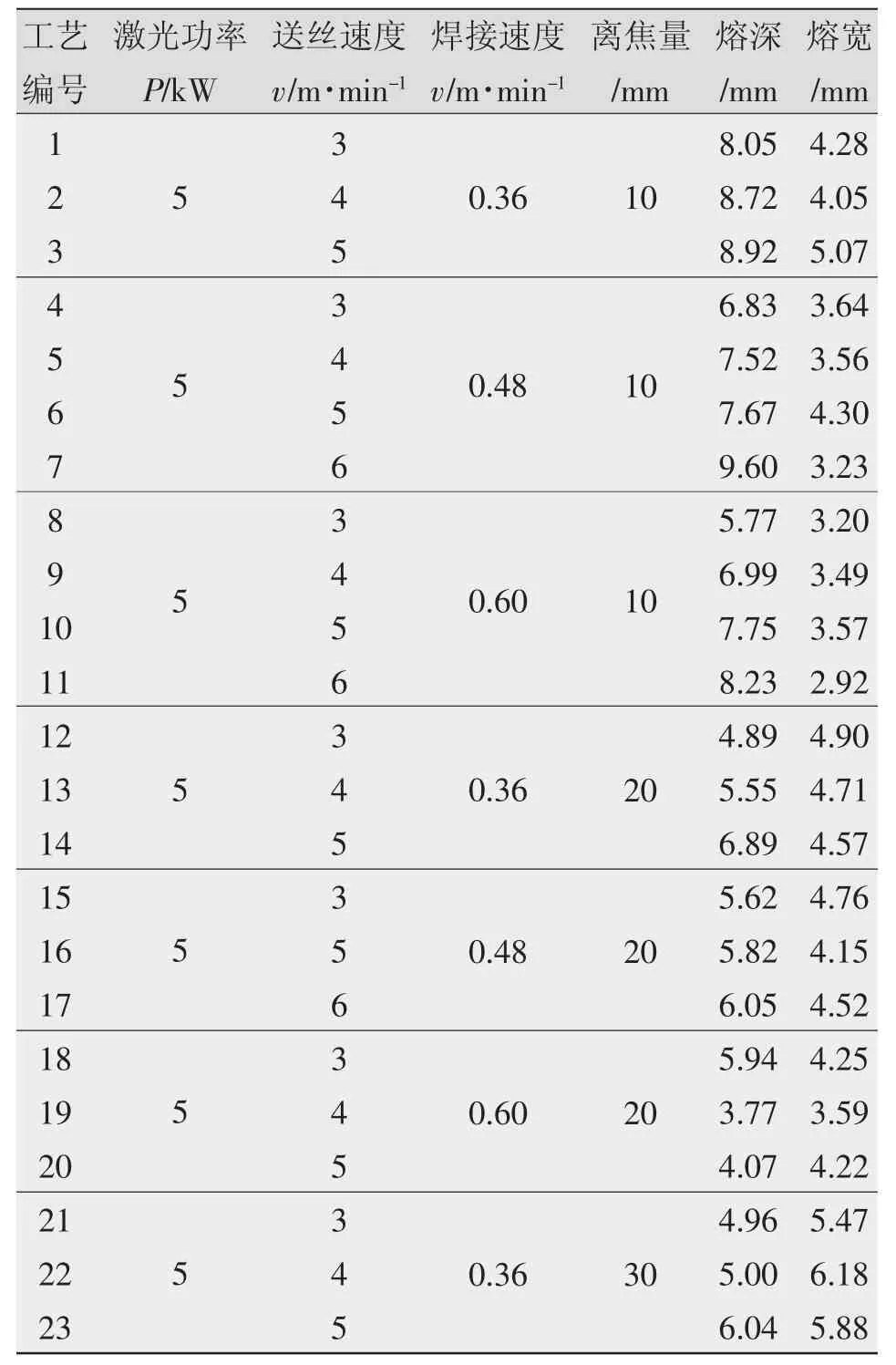

超窄间隙激光填丝焊试验平台由IPG光纤激光发生器、ABB机器人、Fronius熔化极气保护焊焊机(送丝功能)、激光焊接枪体、窄间隙送丝送气系统及焊接工装构成。试验工艺参数如表1所示。焊接完成后,观察接头宏观金相,记录焊缝处熔宽和熔深,如图3~图5所示。

图3 Q345E钢窄间隙激光填丝焊焊缝正面形貌

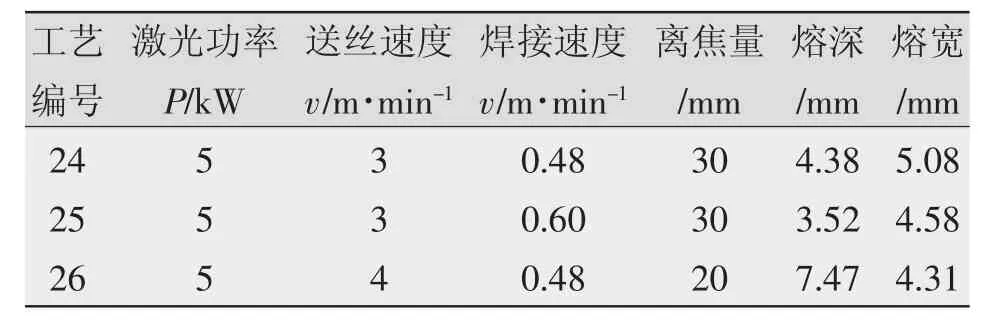

根据表1数据进行补充试验,以形成正交试验,其结果如表2所示,结合表1中部分数据,分析焊接速度对焊缝成形的影响。

表1 不同送丝速度下的焊接参数

图4 Q345E钢窄间隙激光填丝焊焊缝背面形貌

图5 Q345E钢窄间隙激光填丝焊焊缝宏观金相

表2 不同焊接速度下的焊接参数

2 试验结果与分析

2.1 送丝速度对焊缝成形的影响

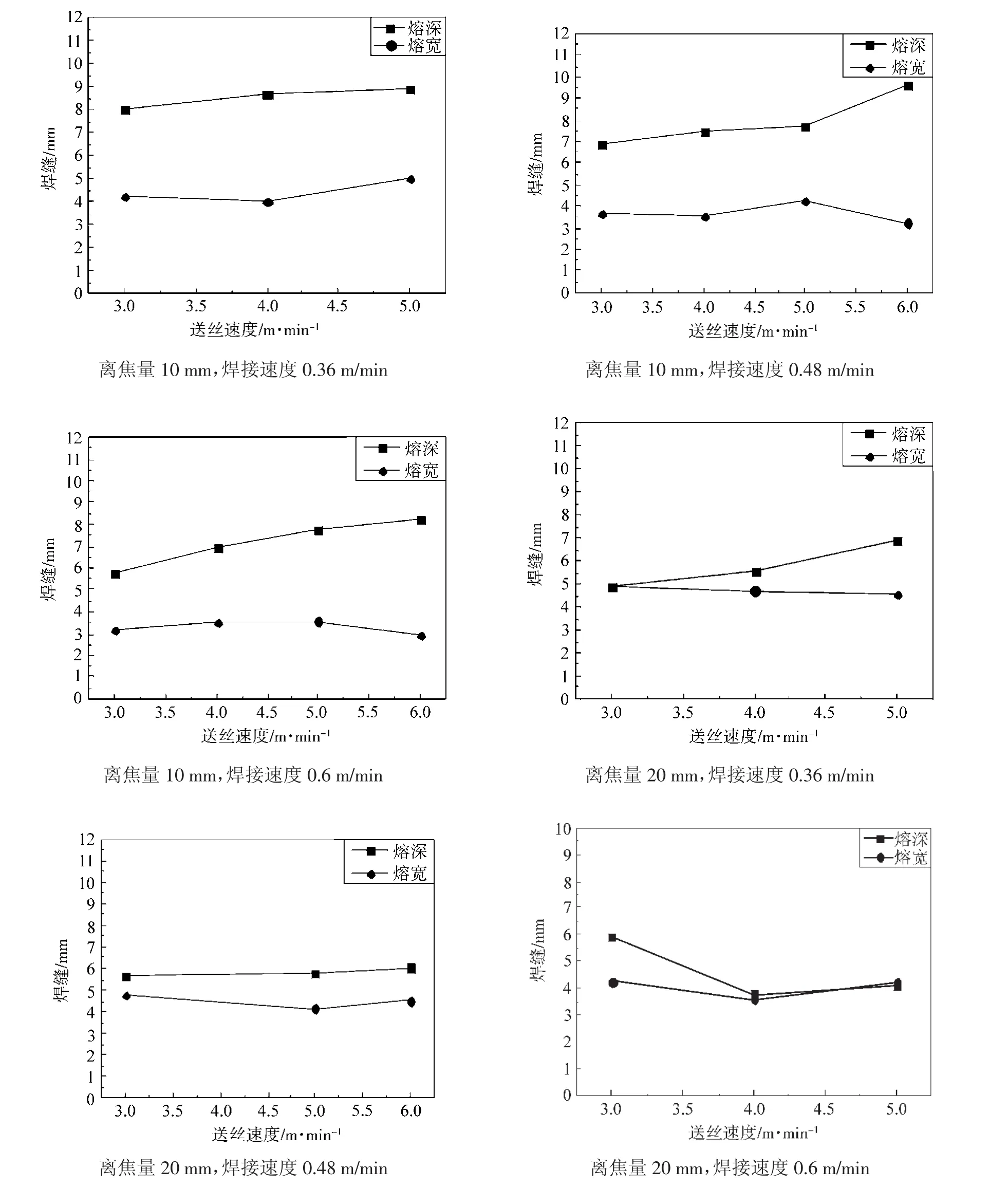

结合表1和图6可知,随着送丝速度的增加,熔深增加而熔宽呈减小趋势。原因是送丝速度增加使得单位时间可熔化的焊丝量增加,熔化焊丝所需的激光能量也增加,母材能吸收的激光能量降低,使熔宽降低。

图6 焊缝随送丝速度的变化曲线(激光功率5 kW,光丝间距1 mm)

由表1可知,送丝速度为5m/min时,填充焊缝填充高度5.82mm,送丝速度为6m/min时,焊缝填充堆高为6.05mm,较5m/min时提升20%。实际焊接过程中焊缝堆高上区别不大,可知送丝速度为6m/min时熔丝不良,由此确定焊接过程中的最大送丝速度应为5 m/min。

2.2 焊接速度对焊缝成形的影响

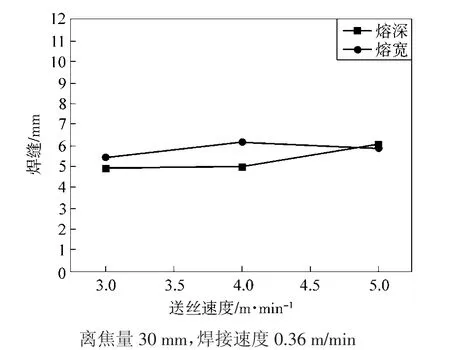

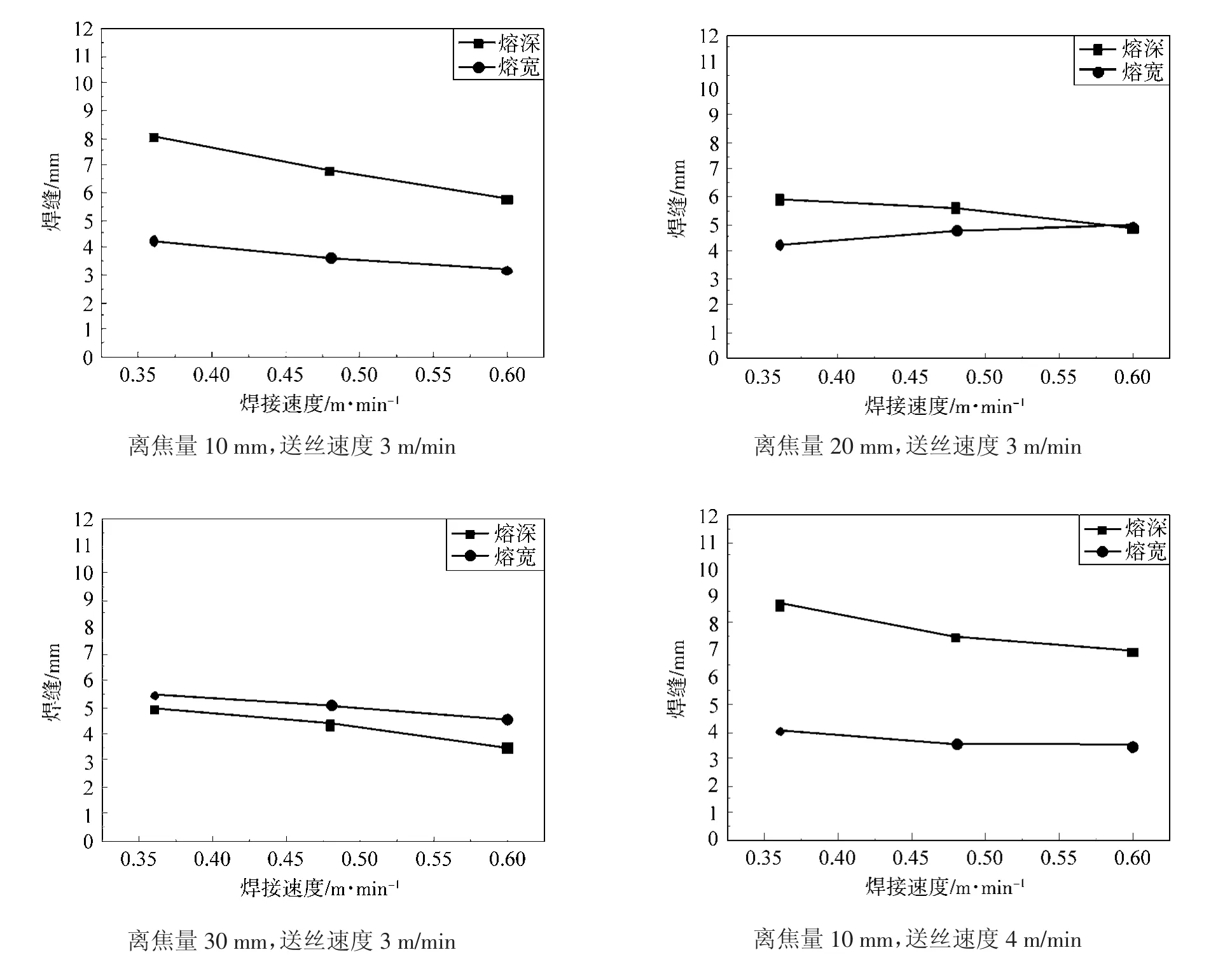

分析表1中 1、4、9,12、15、18,21、24、25,2、5、9,13、18、26,3、6、10,14、16、20 这 7 组试样及其变化曲线(见图7)可知,在焊接过程中最大的送丝速度应为5 m/min。

图7 焊缝随焊接速度的变化曲线(激光功率5 kW,光丝间距1 mm)

由这7组试验数据还可以看出,当送丝速度为3 m/min,焊接速度分别为 0.36 m/min、0.48 m/min、0.6 m/min时,得到的焊缝表面都较为平滑,但随着焊接速度的增加,堆高相应减少。为了减少焊接道数,选用较小的焊接速度。当送丝速度为4m/min,焊接速度为 0.36 m/min、0.48 m/min、0.6 m/min 时,得到的焊缝表面较平滑,但随着焊接速度的增加,熔宽相应变小,堆高量也减少。如焊接速度为0.48m/min时,焊缝窄长,说明侧壁熔合变少,所以采用焊接速度为0.36 m/min。

综上所述,焊接速度为0.36 m/min时得到的焊缝表面平滑,熔深和熔宽均符合要求,并且堆高量多,焊接道数相对较少。

3 结论

通过改变送丝速度以及焊接速度等焊接参数,发现Q345E低合金钢窄间隙激光填丝在送丝速度5 m/min、焊接速度0.36 m/min时可获得熔深和熔宽较好的焊接接头,且宏观金相下接头成形良好。