铈含量对高速钢堆焊层组织及性能的影响

,,,

(辽宁工程技术大学材料科学与工程学院,阜新 123000)

0 引 言

轧辊是轧钢设备的关键部件,在生产中与钢板直接接触,挤压钢板使钢板产生塑性变形,因此其磨损机制主要是黏着磨损和磨粒磨损[1],失效形式主要是轧辊表面剥落和开裂。每年因材料损耗或失效而产生的废旧轧辊的数量巨大,从节约材料和环保的角度考虑,有必要对废旧轧辊进行增材再制造,即在原有辊身的基础上熔覆一层或多层金属,使轧辊表面的硬度、耐磨性等性能达到甚至优于之前的性能。

堆焊的成本较低、效率较高,其焊缝成形美观、尺寸容易控制。在工件上堆焊一层金属材料可增大或恢复工件尺寸,或使工件表面获得具有特殊性能的、与工件基体实现高强度冶金结合的熔敷金属层,因此,堆焊工艺可用于修复各种磨损或损坏的零部件[2],也是国内外广泛采用的轧辊修复技术[3]。堆焊修复的产品主要适用于轧钢或水泥生产等行业。

高速钢是一种高硬度、高耐磨性的工具钢,其显微组织主要为马氏体和碳化物,碳化物的硬度高、抗热裂性好,即便在高温下其硬度也能保持在较高水平;所制轧辊在工作时表面易形成氧化膜、换辊周期长、生产成本较硬质合金轧辊的低,已被广泛应用于热轧机和冷轧机组中[4]。考虑到高速钢的优异性能,研究人员开始将其应用于零部件的焊接修复中。顾锡峰等[5]利用摩擦焊在45钢上焊接W6Mo5Cr4V2高速钢,沿焊合区向母材方向淬火马氏体/贝氏体和残余奥氏体减少,索氏体增多,碳化物均呈细小颗粒状弥散分布于基体中,接头具有较高强度和硬度,不易发生破断;姚树玉等[6]在采煤机截齿上堆焊一层高速钢材料,堆焊层与基体之间为冶金结合,在堆焊过程中钨与碳形成M6C型化合物并溶入奥氏体中,冷却后存在于马氏体中,从而提高了堆焊层的硬度与耐磨性;刘先兰等[7]在齿轮铣刀上堆焊高速钢材料对其表面进行修复,使用W18Cr4V钢焊条、45钢基体,焊前在500 ℃预热1~2 h,焊后堆焊层与基体形成较好的冶金结合,表面硬度可达61 HRC。目前,采用堆焊高速钢对磨损轧辊表面进行修复的研究较少,为此,作者在高速钢成分的基础上制备了不同铈含量高速钢预置块,并采用钨极氩弧焊在Q235低碳钢板上制备了高速钢堆焊层,研究了铈含量对堆焊层组织和性能的影响,为高速钢堆焊层在钢铁领域的进一步应用提供依据。

1 试样制备与试验方法

1.1 试样制备

试验材料:铁粉、碳粉、铬粉、铌粉、硅粉、铝粉、钛粉、碳化钨粉,纯度均在99.9%以上;钴质量分数为55%的钴基合金粉、镍质量分数为80%的镍基合金粉和钼质量分数为65%的钼铁粉,粒径均为48 μm;氧化铈,纯度为80%,粒径为48 μm。

在M2高速钢成分的基础上对试验用高速钢进行成分设计。按照表1进行配料,分别研磨均匀。将氧化铈和适量水玻璃溶液混合后,再与其他粉体混合均匀,使用WE-30型液压万能试验机压制成尺寸为80 mm×7 mm×2 mm的试样块,压力为170 kN,卸载压力为30 kN,在阴凉处放置12 h后,置于ZYHC-30型自控远红外电焊条烘干箱中干燥,温度为250 ℃,保温时间为2 h,得到高速钢预置块。

表1 高速钢的设计成分(质量分数)Table 1 Design chemical composition of high speed steel (mass) %

采用WSM-500型逆变式直流氩弧焊机,在尺寸为100 mm×30 mm×8 mm的Q235钢板上堆焊高速钢,保护气体为纯氩气,采用直径为2 mm的钨钼电极。由预试验确定焊接电流为185 A,氩气流量为6 L·min-1。为了保证焊接时电弧能稳定放电,将焊枪置于焊接自动小车上,焊接速度为1.5~2 mm·s-1,堆焊厚度为2.5 mm,焊接时间为5 s。

1.2 试验方法

将堆焊层切割成尺寸为10 mm×10 mm×8 mm的试样,在XRD-6100型X射线衍射仪(XRD)上进行物相分析,扫描速率为10(°)·min-1,扫描步长为0.02°,扫描范围为20°~100°。在堆焊试样上截取尺寸为8 mm×8 mm×8 mm的金相试样,用金相砂纸打磨抛光,用体积比为1∶1∶3的硝酸、盐酸、酒精混合溶液腐蚀后,在OLS-3000型激光共聚焦显微镜上观察截面形貌和堆焊层显微组织。用角磨机及砂纸将堆焊层表面打平,用HRSS-150型洛氏硬度计测表面洛氏硬度,测5个点取平均值。用数控线切割机将堆焊层切成尺寸为φ6 mm×10 mm的圆柱形试样,打磨平整后,在ML-100型磨损试验机上进行摩擦磨损试验,载荷为50 N,对磨材料为80#刚玉砂布,刚玉的莫氏硬度为9。用FN1004型电子天平称取试样磨损前后的质量,计算单位面积质量损失,将其定义为磨损量。使用JSM-7500F型扫描电镜(SEM)观察磨损形貌。

2 试验结果与讨论

2.1 截面形貌和显微组织

图1 堆焊试样的截面形貌Fig.1 Cross section morphology of the surfacing sample

由图1可见,高速钢堆焊层与Q235钢基体结合良好,呈现冶金结合,过渡层平滑且没有气孔、夹杂等缺陷。

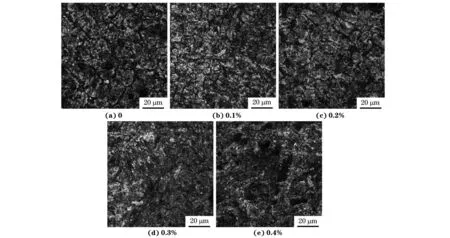

由图2可见:当铈含量(质量分数,下同)为0~0.4%时,所得堆焊层的显微组织均由马氏体、残余奥氏体和碳化物组成,随着铈含量的增加,碳化物先由粗大的块状变为细小的不规则状,再变为团状;当铈含量由0增加至0.2%时,碳化物的数量增多、晶粒变细,但当铈含量超过0.2%时,其数量和大小未发生明显变化,这是因为铈在铁中的固溶度较小,过量的铈不能完全反应,对组织的影响不明显。

图2 不同铈含量堆焊层的显微组织Fig.2 Microstructures of the surfacing layer with different cerium content

2.2 物相组成

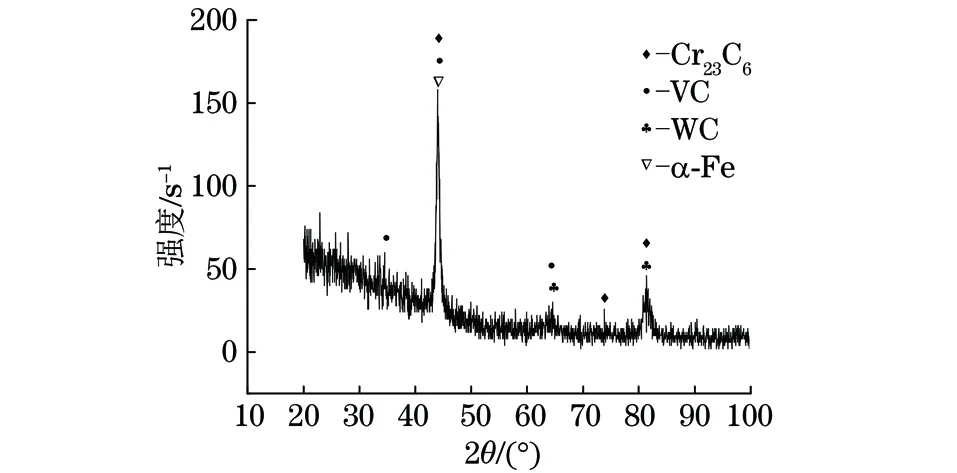

不同铈含量堆焊层的XRD谱相似,以铈含量为0.1%的堆焊层为例进行分析。由图3可知,堆焊层的主要物相是α-Fe和VC、WC、Cr23C6等碳化物,这是因为钨、钒为强碳化物形成元素,铈元素能促进碳化物的析出。VC、WC等碳化物能够提高堆焊层的硬度、强度和耐磨性;Cr23C6具有很高的高温稳定性,有利于堆焊层性能的提高。

图3 含0.1%铈堆焊层的XRD谱Fig.3 XRD pattern of the surfacing layer with 0.1% Ce

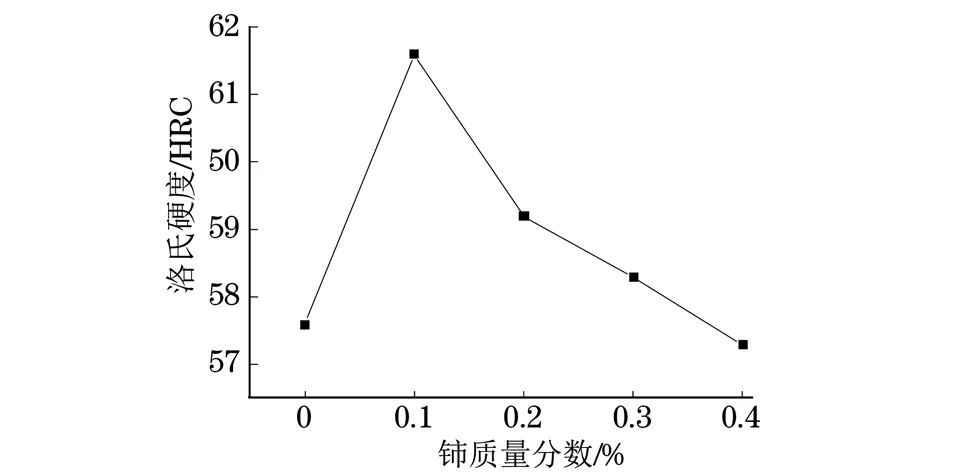

图4 堆焊层的表面洛氏硬度随铈含量的变化曲线Fig.4 Surface Rockwell hardness vs cerium content curve of the surfacing layer

2.3 硬 度

由图4可见,随着铈含量的增加,堆焊层的表面洛氏硬度先增后降,添加0.1%铈的堆焊层的硬度最高,添加0.4%铈的堆焊层的最低。结合图2分析可知:添加0.1%,0.2%的铈后碳化物晶粒发生了细化,有利于硬度的提高;但随着铈含量的增加,堆焊层中夹杂物的数量增多,又对硬度产生了不利影响[8]。

2.4 耐磨性能

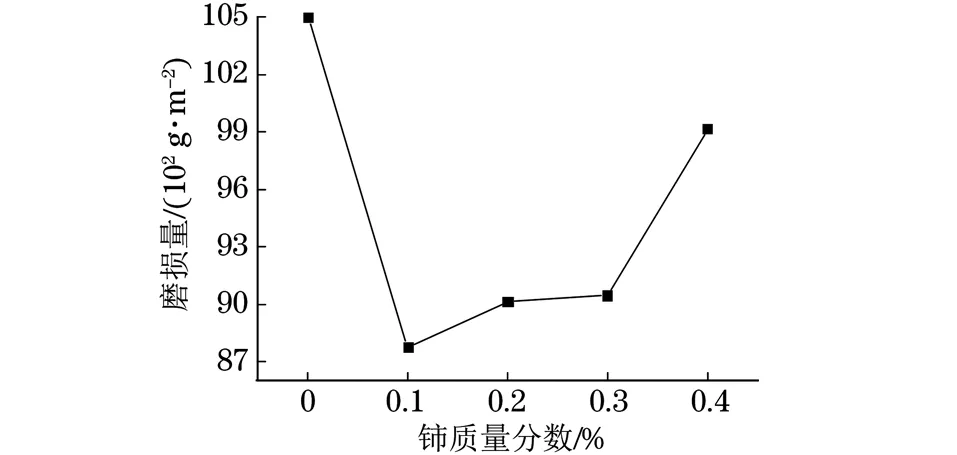

由图5可见:随着铈含量的增加,堆焊层的磨损量先降后增,耐磨性能先增后降,与硬度的变化趋势一致;含0.1%铈的堆焊层的磨损量最小,耐磨性能最好。一定含量的铈能够细化晶粒,减少钢中夹杂物,改变碳化物的分布[9],从而提高堆焊层的耐磨性。

图5 堆焊层的磨损量随铈含量的变化曲线Fig.5 Wear loss vs cerium content curve of the surfacing layer

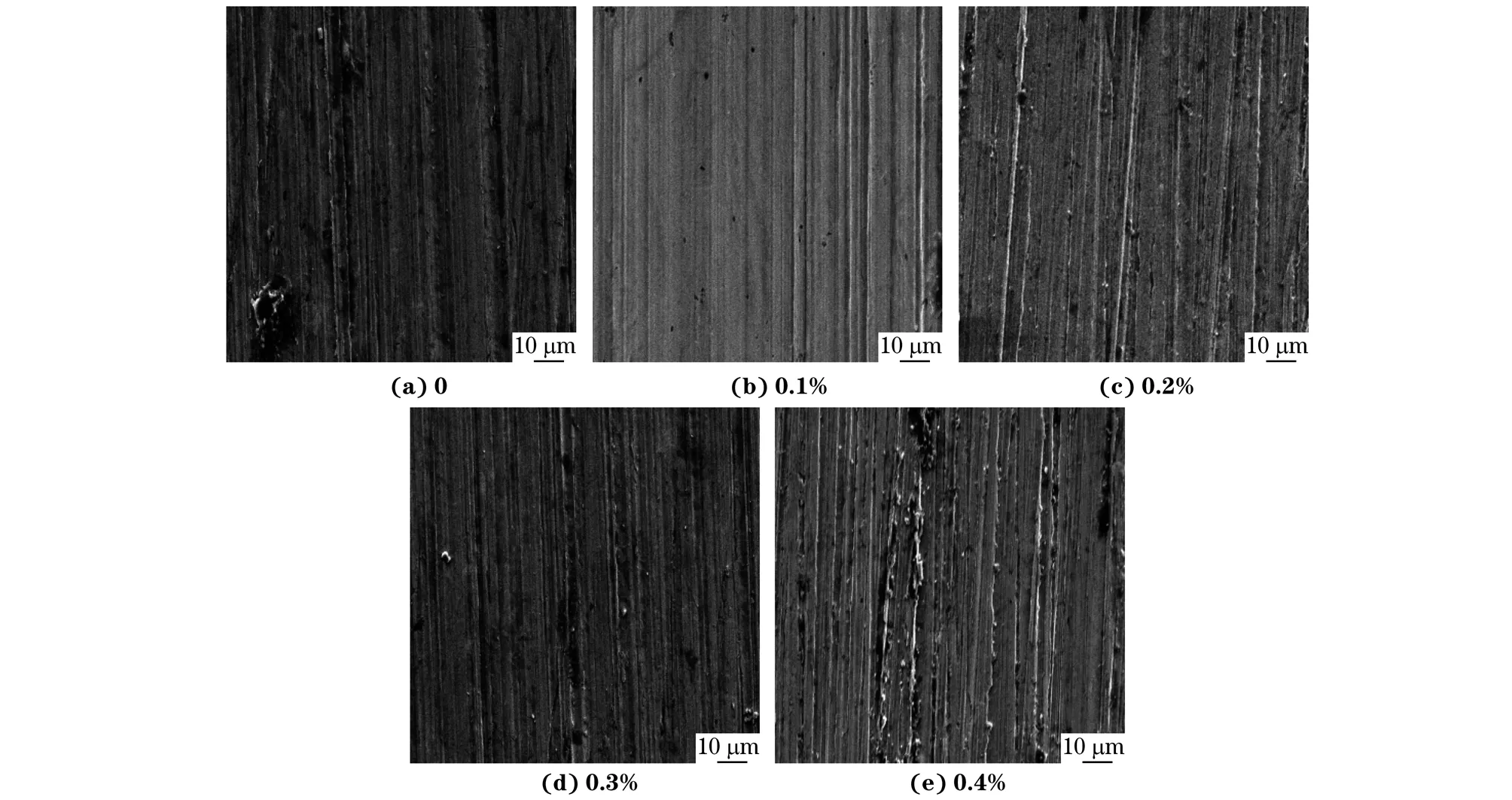

由图6可以看出,不同铈含量堆焊层的摩擦表面上均存在由犁皱形成的沟槽,与文献[10]中的磨粒磨损形貌一致。结合图4、图5分析可知:当铈含量为0.1%时,堆焊层的表面硬度最高,磨粒嵌入其表面的数量最少,因此沟槽最浅、表面脱落的硬质颗粒最少、磨粒切削下的磨屑最少,耐磨性能最好;不含铈的和含0.4%铈的堆焊层硬度较低,磨粒嵌入其表面的数量较多,因此沟槽较深且表面材料发生严重脱落,磨损最为严重;当铈含量在0.2%和0.3%时,堆焊层的硬度适中,因此沟槽较浅、脱落的硬质颗粒也较少,耐磨性能适中。

图6 不同铈含量堆焊层的磨损形貌Fig.6 Wear morphology of the surfacing layer with different cerium content

3 结 论

(1) 当铈含量在0~0.4%时,制备得到的高速钢堆焊层的显微组织均由马氏体、残余奥氏体和VC、WC、Cr23C6等碳化物组成;随着铈含量的增加,碳化物数量增多,晶粒细化,但当铈含量高于0.2%时,碳化物晶粒的细化效果减弱,数量无明显变化。

(2) 随着铈含量的增加,堆焊层的表面硬度和耐磨性能均先增后降;当铈含量为0.1%时,表面硬度最高、耐磨性能最好,洛氏硬度为61.6 HRC,磨损量为87.75×102g·m-2,磨损形成的沟槽最浅。