石墨烯添加量对无压烧结石墨烯/碳化硅陶瓷复合材料性能的影响

,,,

(1.上海工程技术大学材料工程学院,上海 201620;2.浙江立泰复合材料股份有限公司,湖州 313000)

0 引 言

碳化硅(SiC)陶瓷因具有硬度高、耐高温性能好等优点而成为市场需求量较大的工业陶瓷之一,但较低的韧性导致其应用范围受限。目前,研究人员大多采用第二相增强方法来提高碳化硅陶瓷的力学性能[1]。

石墨烯是目前已知的厚度最小、强度最大的一种二维纳米材料,具有优良的力学、电学和热学性能[2-4]。复合添加少量石墨烯可以提高陶瓷材料的力学性能[3-13]。目前,石墨烯增强陶瓷基复合材料一般采用放电等离子烧结或热压烧结工艺制备得到。

无压烧结是一种最简单、最常规的烧结技术,具有生产效率高、工艺成本低、设备简单等优点,在陶瓷生产中得到广泛应用。与放电等离子烧结和热压烧结相比,无压烧结对设备要求低,可烧结制备复杂构件。目前,采用无压烧结技术制备石墨烯/碳化硅陶瓷复合材料的报道较少。为此,作者采用无压烧结技术在烧结温度为2 190 ℃下制备了不同石墨烯添加量的石墨烯/碳化硅陶瓷复合材料,研究了石墨烯添加量对该复合材料物相组成、密度及力学性能的影响。

1 试样制备与试验方法

试验原料有:碳化硅(SiC)粉,纯度不低于99.3%,中位径D50不大于10 μm,由潍坊新方精细微粉有限公司提供;石墨烯,纯度为99.8%,7~10层,每层厚度约为0.35 nm,由621所提供;N,N-二甲基甲酰胺(DMF),纯度不低于99%,由上海阿拉丁生化科技股份有限公司提供;无水乙醇,分析纯,由上海久亿化学试剂有限公司提供。

配制体积分数为1%的DMF乙醇溶液,在该溶液中添加质量分数为2%的石墨烯,超声分散12 h。按照石墨烯质量分数为0,1%,3%,5%计算并量取上述混合溶液,称取相应质量的碳化硅粉,混合后超声分散30 min,再在F-P2000型行星式球磨机上球磨8 h,转速为300 r·min-1,采用碳化硅磨球,球料质量比为4∶1。球磨后的浆料在80 ℃干燥4 h,经研磨、过80目筛后得到复合粉体;将复合粉体在300 MPa压力下干压成型,成型尺寸为55 mm×55 mm×10 mm;成型坯体在无压烧结炉中以3 ℃·min-1的速率升温至2 190 ℃,保温1 h烧结,真空度为10 Pa。

采用阿基米德排水法测烧结试样的密度。使用HBRV-187.5型布洛维氏硬度计测洛氏硬度。利用X′Pert PRO型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线(波长为0.154 178 nm),扫描范围为10°~100°。

在CMT4024型万能材料试验机上进行三点弯曲试验:根据GB/T 6569-2006测抗弯强度,试样尺寸为50 mm×6.5 mm×4 mm,跨距为40 mm,压头下压速度为0.5 mm·min-1;根据GB/T 23806-2009测断裂韧性,试样尺寸为50 mm×6.5 mm×4 mm,中间开口深度为2 mm、宽为0.2 mm,跨距为40 mm,压头下压速度为0.5 mm·min-1,测6个试样取平均值。采用S-3400N型扫描电镜(SEM)观察烧结试样的断口形貌。

2 试验结果与讨论

2.1 物相组成

由图1可以看出:未添加石墨烯时,烧结试样由SiC相和少量SiO2相组成,SiO2应是原料碳化硅表面氧化而形成的;当石墨烯添加量(质量分数,下同)为1%~5%时,试样均由SiC相和少量石墨相组成,石墨相的出现说明石墨烯保持了原有的晶体结构。由于在高温条件下石墨烯与SiO2发生碳热反应生成了SiC和CO[13],因此添加石墨烯后试样中没有出现SiO2相。

图1 不同石墨烯添加量下烧结试样的XRD谱Fig.1 XRD patterns of samples sintered with various graphene addition amounts

2.2 密 度

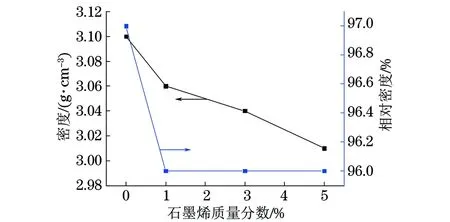

由图2可以看出:随着石墨烯添加量的增加,试样的密度降低,这是因为石墨烯的密度低于碳化硅的;当石墨烯添加量为1%~5%时,试样的相对密度均为96%,略低于未添加石墨烯试样的(97%),这是因为石墨烯与SiO2发生碳热反应,产生CO气体使气孔增多而造成的,同时由于SiO2含量很少,不同石墨烯添加量下的相对密度变化不大。

图2 试样的密度和相对密度随石墨烯添加量的变化曲线Fig.2 Curves of density and relative density vs addition amount of graphene of samples

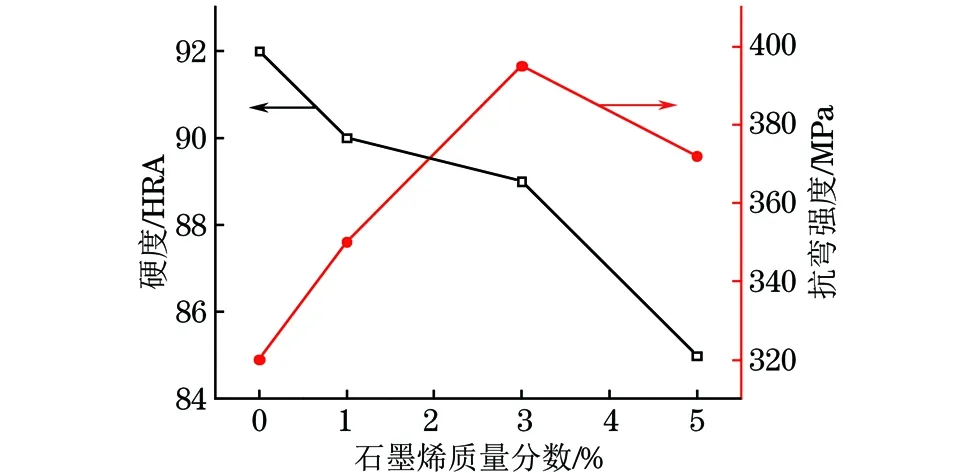

图3 试样的硬度和抗弯强度随石墨烯添加量的变化曲线Fig.3 Curves of hardness and bending strength vs addition amount of graphene of samples

2.3 力学性能

由图3可以看出,随着石墨烯添加量的增加,试样的抗弯强度先增后降,当石墨烯添加量为3%时达到最大。这是因为:当石墨烯添加量较小时,石墨烯的增强作用随着其含量的增加而增大;当石墨烯添加量较大时,石墨烯发生团聚导致其增强作用降低[9]。结合图1分析可知,试样中的石墨烯仍保持其晶体结构,而石墨烯的硬度低于碳化硅的,因此试样的硬度随石墨烯添加量的增加而下降。

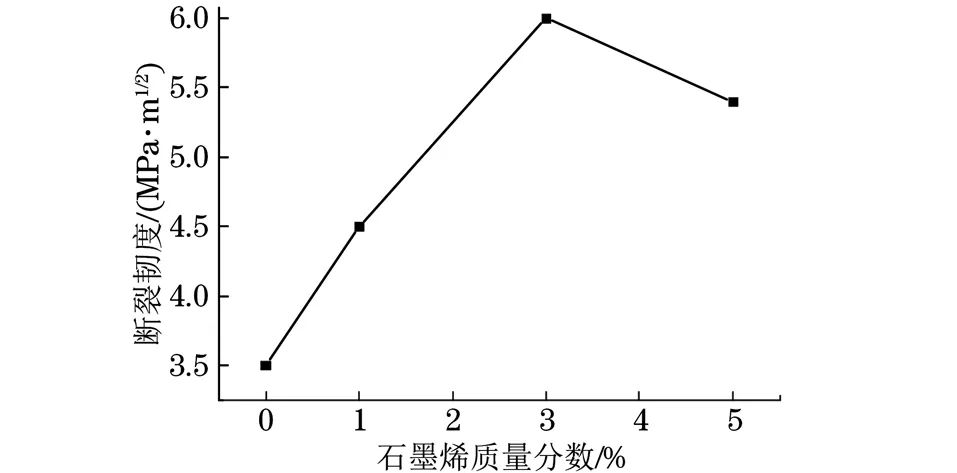

图4 试样的断裂韧度随石墨烯添加量的变化曲线Fig.4 Curve of fracture toughness vs addition amount of graphene of samples

由图4可以看出,随石墨烯添加量的增加,试样的断裂韧度先增大后减小,当石墨烯添加量为3%时,断裂韧度最大。由此可见,二维结构的石墨烯能起到与普通纤维类似的增韧作用。纤维拔出和裂纹偏转是陶瓷基复合材料的主要增韧机制[10],但石墨烯增韧碳化硅陶瓷的具体机制还有待进一步研究。

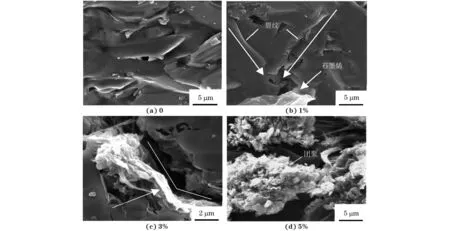

2.4 断口形貌

由图5可以看出:未添加石墨烯试样的断口呈典型的解理断裂形貌;当石墨烯添加量为1%时,断口上可以观察到晶粒脱落形成的凹坑,呈穿晶断裂形貌,同时石墨烯位于两条裂纹扩展路径的终端,很好地起到了阻碍裂纹的作用;当石墨烯添加量为3%时,断口主要呈沿晶断裂形貌,可以观察到石墨烯伸出与石墨烯拔出后留下的孔洞,同时石墨烯片多处出现褶皱,这种褶皱状结构增大了石墨烯与碳化硅陶瓷基体间的接触面积,有助于在石墨烯拔出时耗散裂纹的扩展能;当石墨烯添加量为5%时,石墨烯发生团聚,导致试样的力学性能有所下降。一般认为,裂纹是沿着石墨烯和碳化硅的界面扩展还是直接穿过石墨烯扩展主要取决于石墨烯的添加量和界面的断裂能,当石墨烯含量较高且界面的断裂能较低时,裂纹易沿着石墨烯和碳化硅的界面进行扩展[5-6]。

图5 不同石墨烯添加量下烧结试样的断口形貌Fig.5 Fracture morphology of samples sintered with various graphene addition amounts

3 结 论

(1) 在碳化硅粉中添加质量分数为1%~5%的石墨烯,采用无压烧结工艺于2 190 ℃保温1 h制备了石墨烯/碳化硅陶瓷复合材料,该复合材料由碳化硅相及少量石墨相组成;随着石墨烯添加量的增加,复合材料的密度下降,相对密度变化较小,均约为96%,略低于未添加石墨烯试样的(97%)。

(2) 随着石墨烯添加量的增加,复合材料的抗弯强度和断裂韧度均先增大后略微减小,硬度下降;当石墨烯的质量分数为3%时,复合材料的抗弯强度为395 MPa、硬度为89 HRA、断裂韧度为6.0 MPa·m1/2,综合力学性能最好。