输水隧洞长距离皮带机出渣系统设计

毛 渐

(新疆维吾尔自治区水利水电勘测设计研究院, 新疆 乌鲁木齐 830000)

XE二期输水工程线路总长约148.246 km,其中包含5条隧洞,总长140.771 km。该工程共分为8个标段,本文结合第Ⅷ标段具体情况,进行主洞与支洞出渣系统设计和研究。该标段桩号范围为112+215—148+211 m,总长35.996 km,其中隧洞进口50 m为明挖段、34.751 km的主洞段(包括TBM5洞挖段和钻爆段),其断面型式为圆形,开挖洞径为7.8 m,采用TBM法施工,主要是掘进、支护、出渣三大作业,以及皮带、轨道、通风、供电、照明、供水、排水等延伸及其他辅助作业,一切作业以掘进作业为核心。该标段隧洞沿线布设5条施工支洞,支洞总长2.283 km。纵断面设计为200 m长12.9%的陡坡+20 m长3%的缓坡,综合纵坡12%。支洞断面型式为城门洞型,陡坡段断面净尺寸7.0 m×6.59 m(宽×高),缓坡段设置错车道,断面净尺寸8.8 m×6.59 m(宽×高),主要采用钻爆法施工,Ⅱ、Ⅲ类围岩采用全断面法,Ⅳ、Ⅴ类围岩采用台阶法。该标段整体平面布置图见图1。

1 出渣方案选择

目前,国内外TBM施工出渣方式主要有三类:有轨运输、无轨运输以及连续皮带运输[1-6]。

(1) 有轨运输一般指机车牵引矿车(或梭车或斗车)出渣,牵引机车有轨内燃机车、电瓶车及架线式电力机车等。国内早期TBM施工中多采用机车牵引矿车出渣,如山西引黄入晋工程、西康线秦岭铁路隧道、桃花铺等工程。电瓶车具有使用灵活无污染等优点,但其电瓶使用寿命短、故障率高、用电效率低、运输成本高、牵引能力不足;架线式电力机车结构简单、工作可靠、维护力方便、无污染,但需架线,对作业空间和人员通行有一定影响,且易产生火花,存在安全隐患。上述两种有轨运输,对于长隧洞工程不宜采用。窄轨内燃机车具有牵引力大、运输量大等特点,但污染大、相对其他有轨运输通风费用有所增加,对长隧洞工程而言,它是有轨运输中的首选。

图1本标段平面布置示意图

(2) 无轨运输指装岩设备(如后卸式装渣机、立爪式装渣机、铰接式轮胎装载机、短臂液压挖掘机等)装渣,轮胎式运输机械(如自卸汽车、装运机、轮胎式梭车等)出渣。由于无轨运输系统污染严重,通风费用高、装载、回车、会车、避车等附加洞室工程量大,出渣能力有限。

(3) 皮带运输是指连续胶带机,其优点是出渣效率快,污染少、所需的通风费用低,出渣和材料运输为两条线,施工干扰小,缺点是一旦出现故障,出渣系统将失去作用,因此检修、维护时间长。随着近年来连续皮带机技术的发展及其在工程中的成功应用,近期项目如大伙房、兰渝铁路西秦岭线、辽西北等工程,逐渐开始使用连续皮带机出渣。连续皮带机运输系统相对机车牵引矿车系统有以下优点:① 无需等待渣车,使TBM获得较高的利用率,掘进速度更快;② 对环境无污染,通风费用相对减少,且可以获得较好的工作环境;③ 出渣线路与材料运输分离,相互干扰小;④ 施工管理简单,减少施工人员数量,降低工作人员劳动强度;⑤ 可以减少道岔设置;⑥ 洞外不需要翻车卸渣机;⑦ 广泛适应于不同洞径的隧道工程,可再利用性更高。

本工程TBM施工段落较长,断面大,平均进尺3.15 m/h,掘进速度快,出渣量大,通过以上分析对比:(1) 有轨、无轨出渣方式与TBM掘进速度不相匹配,影响掘进效率;(2) 从经济、技术、安全角度上看,连续皮带机具有运送量大、运距长、安全、环保、效率高、造价低等优点,同时参照国内近年来皮带机运输系统成功应用的实例,本工程选择连续皮带机出渣。

2 皮带输送机出渣设备的选择

2.1 TBM施工段落划分

本标段主洞采用1台直径Φ7.83 m敞开式硬岩TBM掘进机施工,设备编号TBM5。根据地形地质及施工分段规划,TBM5有三个施工段:

第一阶段(TBM5-1):设备从3#勘探试验洞运输至安装洞,完成组装、调试,掘进8 886 m至10#支洞。

第二阶段(TBM5-2):掘进至10#施工支洞后,出渣、运输、通风系统转场至10#支洞,继续掘进至9#施工支洞,间距8 670 m。

第三阶段(TBM5-3):掘进至9#施工支洞后,拆除TBM边块等大件,拆除部分分别通过9#施工支洞、6#施工支洞运输至TBM第三阶段检修洞室,未拆除部分滑行通过隧洞6.7 km软岩段,至6#施工支洞检修洞室进行检修组装,出渣、运输、通风转场至6#支洞,掘进总长8 505 m。

根据掘进阶段划分,第一、第二和第三阶段连续皮带机出渣长度分别为10.226 km、9.000 km和8.835 km。

2.2 皮带机设备选型

皮带输送系统的输送能力应满足TBM最大出渣量的需要。TBM开挖直径按7.8 m计,开挖断面为47.76 m2,按照最大掘进速度6 m/h计算,每小时出渣286.56 m3,岩石密度取2.8 t/m3时,每小时最大出渣量约为802.3 t,选取额定输送能力约在963 t/h,可满足工程需要。

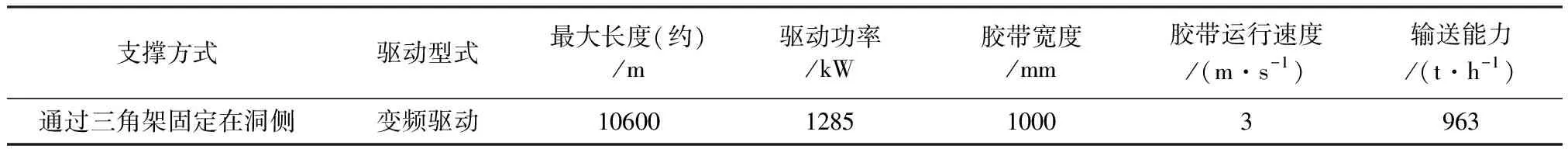

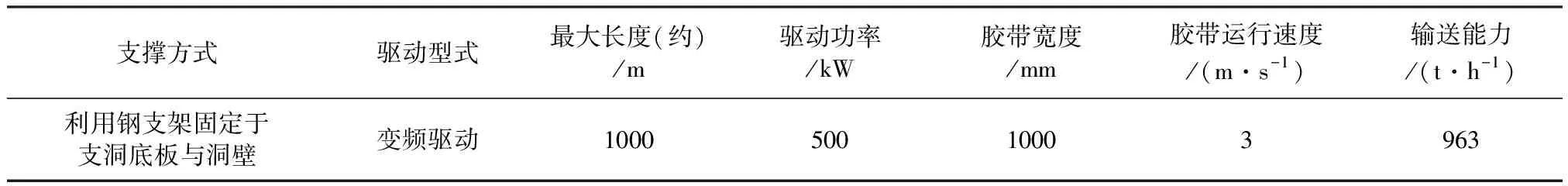

TBM5连续皮带机参数见表1,支洞皮带机参数见表2。

表1 连续皮带机参数

表2 支洞皮带机参数

2.3 皮带机性能要求

TBM施工皮带机出渣系统(含隧洞连续皮带机、支洞皮带机)选用具有在TBM长距离施工中应用的国际知名品牌的全新产品,关键部件和设备(包含但不限于变频器[7]、电机、减速器、PLC[8]、滚筒等)采用国际知名品牌产品并且是在皮带输送机行业中广泛应用成熟的规格。

(1) 皮带机的输送能力应满足最高掘进速度的需要,并留有余量,以应对突变荷载。

(2) 皮带机出渣系统能与掘进机控制系统互相连接、接口匹配、程序兼容。

(3) 皮带储存机构应该在不影响皮带正常运行的同时尽量扩大储存容量,以扩大掘进机连续掘进的长度。皮带储存机构有效储存能力不小于500 m。

(4) 皮带机出渣系统具有调速、调向、自动清理、刮渣、防跑偏[9]、耐磨、防滑等功能。胶带机控制系统应有故障自动诊断、显示、报警功能。

(5) 选用高强度的胶带,在正常使用情况下,应能够完成全部TBM掘进洞段施工的岩渣输送。

(6) 硫化设备、材料与工艺必须先进,既保证接头质量又省时。采用双头硫化,硫化时间控制在10 h以内。硫化需要划线、胶带与钢丝绳剥离、铺生胶皮、排列钢丝绳、涂生胶水、覆盖生胶皮、扣压、加热硫化、保温、切边等工艺过程。

(7) 皮带耐磨性能必须绝对可靠,抗划伤且拉伸率低。

(8) 在施工期间,要求皮带输送系统必须满足长时间正常运转的要求。

(9) 连续皮带机、支洞皮带机的相关配件应保持一致、通用。

(10) 张紧装置可根据皮带载荷实时调整张紧力,保持皮带始终处于最佳张紧状态。

(11) 连续皮带机要与TBM良好衔接,便于出渣及皮带架延伸。

(12) 每施工段皮带机输送系统由连续皮带机和支洞固定皮带机两部分构成;其中支洞固定皮带机坡度较大(综合纵坡12.9%),各级皮带机都需要设置急停开关,防止皮带反转,应对突发情况[10]。

连续皮带机长度为10.226 km,采用“首尾驱动”方式,中间无加力站;6#支洞皮带机长度0.56 km,10#支洞皮带机长度0.71 km,采用首部驱动方式。连续皮带机机头部分设置有驱动装置、清理装置、皮带清洗箱、卸料装置及其他安全检测和感应装置等;连续皮带机机尾部分位于TBM后配套上,设置有回程驱动装置、接料装置、皮带延伸站等,紧随TBM出渣皮带机卸料口。在连续皮带机机头、机尾附近各布置一个电气控制柜。

3 出渣系统布置

皮带机出渣系统流程如下:TBM开挖石渣料→TBM主机皮带机→后配套皮带机→连续皮带机→支洞固定皮带机→装至自卸汽车弃置至指定地点[11]。

3.1 输送系统整体布置

根据本工程项目的实际情况,计划采用一套连续皮带机和一套固定皮带机完成TBM5的掘进及出渣任务,即:TBM5-1段施工时,主洞采用连续皮带机,连续皮带仓布置在TBM组装扩大洞室;当TBM掘进至10#支洞控制区后,在转场时将整个皮带机出渣系统全部转移至10#支洞施工段,在10#支洞安装一套固定皮带机,继续完成TBM5-2段的出渣任务;TBM5-2段完成后,在转场时将整个皮带机出渣系统全部转移至6#支洞施工段,将10#支洞段的固定皮带机安装至6#支洞,继续完成TBM5-3段的出渣任务。连续皮带储存仓安装在检修扩大洞室,在主支洞交叉口设置转渣器,连续皮带安装在主洞区域。出渣皮带机固定支架布置示意图,如图2、图3所示。固定支架采用Q345边宽×边宽×边厚=75 mm×50 mm×10 mm角钢材料制作,其屈服点为345 MPa,抗拉强度约490 MPa~620 MPa;主洞连续皮带支架尺寸(竖向×水平):圆形洞段1.2 m×1.5 m(见图2),马蹄形段1.5 m×1.8 m(见图3);支架布置间距:圆形洞段4.572 m(图2);马蹄形段4 m~5 m(见图3)。

图2 主洞连续皮带支架布置

图3固定皮带机支架布置

主洞内连续皮带机及固定皮带机位于隧洞右侧,皮带机系统的布置不会影响TBM及其他项目的施工布局、安装和正常工作运行。

转渣固定皮带机接料口位于连续皮带机卸料口下方,在落料点布置有缓冲装置和保护装置等,机头部分设置有驱动装置、清理装置、卸料装置及其他安全监测和感应装置,机尾部分设置有回程站、接料装置及其他安全监测和感应装置;机尾部分设置有回程滚筒、接料装置、缓冲装置等。在洞外固定皮带机驱动站附近布置一个总电气控制柜。

连续皮带机的张紧装置设置在驱动站附近,为变频控制的卷扬机+液压张紧形式,支洞皮带机的张紧装置布置在洞口附近,为变频控制的卷扬机形式;皮带仓设置在主洞洞内,长宽高约为100 m×2.5 m×3 m,为8层布置方式,储存能力不小于500 m;皮带硫化台设置在皮带仓后方约20 m范围内。

3.2 TBM5-1段皮带布置

TBM5-1段连续皮带机储存仓、皮带张紧装置和皮带机主驱动装置布置在安装间右侧,主驱动装置布置在储存仓后部,皮带张紧装置布置在皮带仓前方。TBM5-1段皮带机布置示意图见图4、图5。

图4 组装洞皮带机平面布置示意图

图5组装洞皮带机侧面布置示意图

3.3 TBM5-2段皮带布置

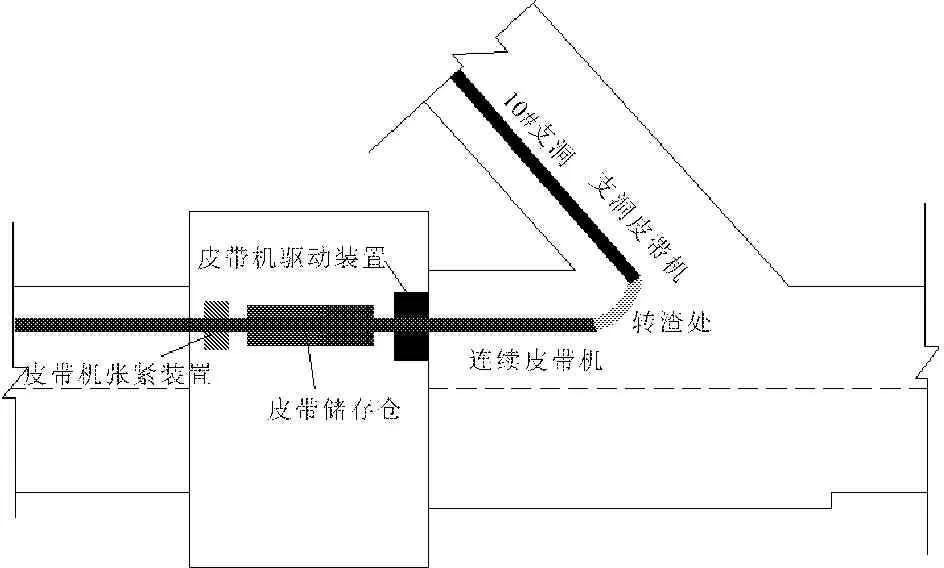

TBM5-2段连续皮带机与支洞固定皮带机的转渣处布置在10#支洞与过渡段交汇处。皮带张紧装置、皮带驱动装置和皮带储存仓布置在检修洞内。TBM5-2段皮带机布置示意图见图6、图7。

图6 检修洞皮带机平面布置示意图

图7检修洞皮带机侧面布置示意图

连续皮带机自主驱动系统后部开始逐步抬升,皮带机下部高度从3 m提升到5 m,抬升高度2 m,抬升段距离25 m。在10#支洞和TBM检修洞交汇设转渣处。

支洞皮带机布置在10#支洞右侧,支洞皮带架距洞底4.5 m,满足无轨运输限高4.5 m要求,布置方式与3#勘探试验洞基本相同。

10#支洞同样存在实际施工过程中,皮带机需要保持顺直布置问题。在出渣设计角度前提下,通过两大措施保证输送面平稳顺畅出渣:(1) 皮带下支架与支架的紧密焊接以及螺栓锚固或者由支架长度调整支架竖向高度;(2) 支架与受拉锚杆、受拉链条组合装配并固定在支洞顶部,固定角钢与支洞直墙上的水平固定锚杆接插,水平横撑靠固定螺栓配合调整皮带输送面。因此,皮带机相对支洞底面的高差是不断变化的,但皮带机出渣面平顺,遇到缓坡、陡坡衔接处仍顺接,避免掉带、掉渣。

3.4 TBM5-3段皮带布置

TBM5-3段连续皮带机的布置与TBM5-2段布置方式类似。连续皮带机与支洞固定皮带机的转渣处布置在6#支洞与过渡段交汇处。皮带张紧装置、皮带驱动装置和皮带储存仓布置在检修洞内。

连续皮带机自主驱动系统后部开始逐步抬升,皮带机下部高度从3 m提升到5 m,抬升高度2 m,抬升段距离25 m。在6#支洞和TBM检修洞交汇设转渣处。

支洞皮带机布置在6#支洞右侧,无轨运输要求及实际施工过程中皮带机处理类似于10#支洞。

4 结 论

综上所述,长距离隧洞出渣系统设计主要总结为以下几点:

(1) 根据工程实际情况进行技术、经济分析后选择皮带机数量。

(2) 皮带机的布置不能影响其他项目的布局、安装施工和正常运行。

(3) 利用组装洞室、检修洞室布置皮带机储存仓、皮带张紧装置和皮带机主驱动装置;驱动装置位置(首尾或单头或头中尾)应根据计算确定。

(4) 按开挖断面型式、最大掘进速度、岩石类别等推算出渣量,根据渣料粒径、粒度、传送倾角、提升高度等计算确定输送参数和设备选型。

(5) 保证皮带硫化效果良好;系统性能、维护保养及安全保护均保障到位。