锂离子电容器预嵌锂技术及其研究进展①

姚建华,韩鹏献,韩晓琪,崔光磊,毕彩丰

(1.中国海洋大学化学化工学院,山东 青岛 266100;2.中国科学院青岛生物能源与过程研究所,山东 青岛 266101)

随着经济社会的快速发展,新能源作为国家战略性新兴产业备受关注。作为新能源产业的重要支撑和辅助技术,储能技术备受各方关注。面对电动汽车、风力发电、城市轨道交通、电网设备、应急电源、重型卡车、港口机械等重大需求,高能量密度、高功率密度储能器件的开发显得尤为重要。锂离子电容器(Lithium Ion Capacitors,LICs)是一种混合电容器,通常是在锂基有机电解液体系中,采用负极电化学嵌锂结合正极吸附电荷原理储存电能[1-3]。与双电层电容器相比,其总比容量和工作电压显著提升,在保持了功率特性的同时,能量密度得到大幅度提高,兼具了双电层电容器高功率、长寿命和锂离子电池高能量密度特点。因此面向国家重大需求,开发高性能锂离子电容器及其关键制备技术,解决锂离子电容器研制过程中关键问题,可为低碳经济、社会可持续发展提供有力支持,进一步提升我国新技术开发源头创新能力。

通常意义上的锂离子电容器正极一般采用具有多孔结构的高比表面积炭材料,如多孔炭及其复合物[4-8]、多孔石墨烯及其复合物[9-13]等,通过在电极/电解液界面建立双电层储存电能,一般比容量在30 m Ah/g~80 m Ah/g,负极材料一般采用具有电化学嵌/脱锂 功能 的材料,如石墨[14-16]、软炭[17-19]、硬炭[20-22]、钛酸锂[23-25]、硅炭[26,27]等,这些负极材料的嵌锂容量远高于正极多孔炭材料(150 m Ah/g~350 m Ah/g)。从工艺技术上讲,如果仅仅依靠在正极集流体上涂覆大量的多孔炭材料来达到与负极容量匹配,那么将带来涂覆工艺(乃至制片工艺)的巨大挑战,且组装出的锂离子电容器器件内阻大,容易发热,对循环性能和安全性能造成不利影响。其次,以石墨材料为负极时,在首次充放电过程中,还存在着由于表面SEI膜的生长消耗了部分电解液,造成电解液体系中锂离子浓度的下降[28]的问题。最后,由于锂离子在石墨材料内部首次嵌入过程中,还存在不可逆嵌锂,即一部分锂离子不能在放电过程中脱嵌出来,相应的造成一部分阴离子在正极多孔炭表面不可逆吸附,进一步降低了电解液中电解质的浓度[29,30]。因此,寻找一种合适的预嵌锂工艺技术,借以避免上述问题发生,成为研究与开发锂离子电容器涉及到其中的关键一环。本文将从预嵌锂工艺基础、锂源、嵌锂量三个方面选取部分代表性工作进行总结和回顾。V。从图中可以看出,预嵌锂完毕之后,石墨负极始终在<0.1 V vs.Li/Li+的平台工作,而正极通过极化吸附/脱附保持在2.08 V~4.08 V vs.Li/Li+工作,整个锂离子电容器始终保持在2 V~4 V的工作电压。

图1 预嵌锂示意图:(a)叠片型锂离子电容器结构,a,b,c,d和e分别为锂源、活性炭正极、石墨负极、集流体、隔膜和外包装;(b)三电极监测充放电电压变化。Fig.1 A schematic diagram of pre-lithiation:(a)configuration for laminated-type LICs,a,b,c,d and e were the lithium resources,activated carbon cathode,graphite anode,current collector,separator and outer package,respectively;(b)variation of the voltage during charge/discharge using three electrodes.

1 预嵌锂工艺原理基础

以典型的活性炭(+)//石墨(-)叠片型锂离子电容器为例,新鲜的活性炭电极和石墨电极对锂的电势均为~3 V,比表面积为~1600 m2/g的商业活性炭的在有机体系电解液中的比容量为~45 m Ah/g,石墨比容量为320 m Ah/g~330 m Ah/g。如图1a所示,组装器件时,将锂源a置于电芯的一侧,首先将所有石墨负极通过导线与负极连接在一起,通过短路或者外电路控制的方法,进行预嵌锂,使得石墨负极的电势降低至<0.1 V vs.Li/Li+,预嵌锂完毕之后,将预嵌锂石墨负极与活性炭正极连接,构成一个完整的锂离子电容器器件。如图1b为以金属锂为参比电极检测锂离子电容器充放电过程正极、负极电势变化过程,设定锂离子电容器的工作电压范围为2 V~4

回顾锂离子电容器的发展历史,1987年,Yata等首先在1 M LiCl O4/环丁砜+γ-丁内酯电解液中发现了锂离子在聚并苯中的嵌脱锂行为[31]。1989年,一种采用聚并苯同时作为正极和负极活性材料的纽扣式聚并苯电容器(2.5 V)诞生了,其容量是双电层电容器的2倍~3倍,这项技术被日本的Kanebo Ltd.商业化[32]。1992年,预嵌锂技术被应用于该聚并苯电容器的负极中,将工作电压大大提升至3.3 V[33]。到1999年,Morimoto等采用预嵌锂石墨负极、活性炭正极形成了早期的有机电解液体系杂化电容器,最高工作电压可达4.2 V[34]。几乎在同一时期,Amatucci研究小组公开报道了采用钛酸锂(Li4Ti5O12,LTO)为负极、活性炭为正极的另一种杂化电容器,其最高工作电压为2.8 V[35]。到2005年,锂离子电容器的名称被Ando教授提出,同年Fuji Heavy Industry公司将采用预嵌锂聚并苯负极、活性炭正极的锂离子电容器产业化[36]。从此,锂离子电容器正式进入了研究与开发的进步期与繁荣期,研究论文也从2001年的个位数发展到2017年的百余篇。

锂离子电容器经过数十年的发展,人们对预嵌锂技术有了更深刻的认识,也发展了很多新方法、新手段,预嵌锂为锂离子电容器设计与开发提供了如下优势:

(1)提高系统工作电压。通过预嵌锂,负极电势降低到0.1 V vs.Li/Li+以下,且嵌脱锂平台稳定,而正极多孔炭通过极化吸附电荷,如此电压窗口可达3.8 V以上,从而有利于能量密度的提升。

(2)弥补石墨质负极材料由于表面SEI膜的生成及内部不可逆嵌锂造成的电解液消耗,提高锂离子电容器循环稳定性。

(3)避免由于容量不匹配带来的极片制造工艺问题,设计合适的正极活性物质涂布量,满足能量密度最大化发挥的同时,也能通过降低器件内阻,提升器件的功率性能,降低大电流充放电过程中的温升过高现象,循环性能和安全性能得到保障。

2 以金属锂为锂源的预嵌锂体系

Sivakkumar等研究了以石墨为负极、金属锂为锂源的锂离子电容器体系,活性炭与石墨质量相当[37]。金属锂与石墨负极的连接有三种:(1)通过外电路直接将锂与石墨短路10 h;(2)在充放电仪上采用C/20倍率电流放电进行预嵌锂;(3)在外电路添加合适电阻将锂与石墨连接短路。当石墨对金属锂的电势达到0.05 V时,预嵌锂过程结束。研究发现,预嵌锂方式对石墨表面形成的SEI膜质量产生很大影响,由此影响了锂离子电容器的自放电行为。对于直接将锂与石墨通过外电路直接短路的方式,所形成的SEI膜不均匀,石墨表面没有形成SEI膜的部分将直接与电解液接触,导致自放电现象发生。对于采用较低的倍率电流C/20进行预嵌锂的方式,形成的SEI膜相对第一种方式较好,但同样存在类似的自放电现象,如图2(a)和(b)所示。对于第三种方式,在外电路增加合适内阻进行短路预嵌锂的方式,石墨负极电势达到0.05 V经历了11天,该嵌锂石墨负极与前两者相比(图2c),自放电程度大大降低,他们将该现象归结于所形成的更加均匀、质量更佳的SEI膜,且循环性能得到大大改善。

Koo等同样研究了采用金属锂作为锂源、石墨作为负极的锂离子电容器体系[38],该研究对比了三种不同的预嵌锂手段(如图3):(1)直接通过内部短路方式(internal short,IS),即组装时,在未添加电解液之前,将锂与石墨负极片在单元内部直接接触,通过添加电解液后,形成通路短接;(2)电化学预嵌锂(electrochemical,EC),通过充放电仪设定恒流程序,截止电压0.05 V vs.Li/Li+)方式;(3)外部直接短路法(external short circuit,ESC)。研究发现,采用EC和ESC工艺预嵌锂需要较长时间(>10h)方可达到充分和均匀的预锂水平,而采用IS方法预嵌锂速度是EC和ESC方法的4倍之多,预嵌锂的速度受电势差及石墨和金属锂之间的距离影响较大。他们认为IS方法不存在任何安全问题,如剧烈温升、电解液分解或破坏性放热反应等,这是因为石墨层在干燥状态时,其电阻为~30Ω,即使在直接内部短路的情况下,也可以作为缓冲层维持石墨和金属锂之间的电势差。

图2 锂离子电容器预嵌锂石墨电极的自放电行为,石墨预嵌锂通过:(a)通过外电路直接将锂与石墨短路10h;(b)采用C/20倍率电流放电进行预嵌锂;(c)外电路添加合适电阻将锂与石墨连接短路11天Fig.2 Self-discharge behaviour of the pre-doped graphite electrode in LIC,where the pre-doping of graphite was achieved by(a)directly shorting with Li for 10 h,(b)electrochemical method(C/20 rate)and(c)shorting with Li via a resistor for 11 days.Reproduced with permission.[37]

Zheng等报道了一种活性炭正极、硬炭/稳定态金属锂粉末负极体系锂离子电容器[39],如图4所示,将所谓的稳定态金属锂粉末(stabilized lithium metal powder,SLMP)置于硬炭(hard cabron,HC)表面,预锂后可以在循环过程中有效避免电解液的消耗,并可以提高工作电压进而获得高的比能量和循环寿命。

然而,采用金属锂最大的问题是,由于其质地柔软,化学性质非常活泼,很容易与空气中的水和氧气发生不可逆发生,因此所需的环境条件苛刻,一般在氩气保护手套箱中进行封装,或者在露点极低的干燥房中进行组装,给器件研制带来程序上的不便和成本上的提升;其次,金属锂的量要随着容量设计不同进行调整,对金属锂本身的生产工艺也提出了挑战;最后,嵌锂方式不当时,很容易造成在炭质材料表面锂枝晶的形成,从而带来安全隐患。

图3 (a)采用活性炭正极和预锂化石墨负极的锂离子电容器示意图;(b)活性炭/石墨的典型的充放电图,蓝线代表原料石墨,红线代表预嵌锂石墨;(c)采用电化学(EC)、外部直接短路法(ESC)、内部直接短路(IS)预嵌锂的三种不同预嵌锂示意图Fig.3(a)Schematic diagrams of the LIC full-cell composed of the AC cathode and the pre-lithiated graphite anode.(b)Typical charge/discharge profiles of the AC/graphite cells with pristine graphite(blue line)and pre-lithiated graphite(red line)electrodes.(c)Schematic diagrams of three different pre-lithiation methods:EC,ESC and IS.Reproduced with permission.[38]

图4 (a)采用活性炭正极和表面涂敷稳定态金属锂粉末硬碳的锂离子电容器示意图Fig.4 A schematic diagram of an activated carbon/SLMP surface applied hard carbon LIC configuration.Reproduced with permission.[39]

3 以含锂金属氧化物为锂源的预嵌锂

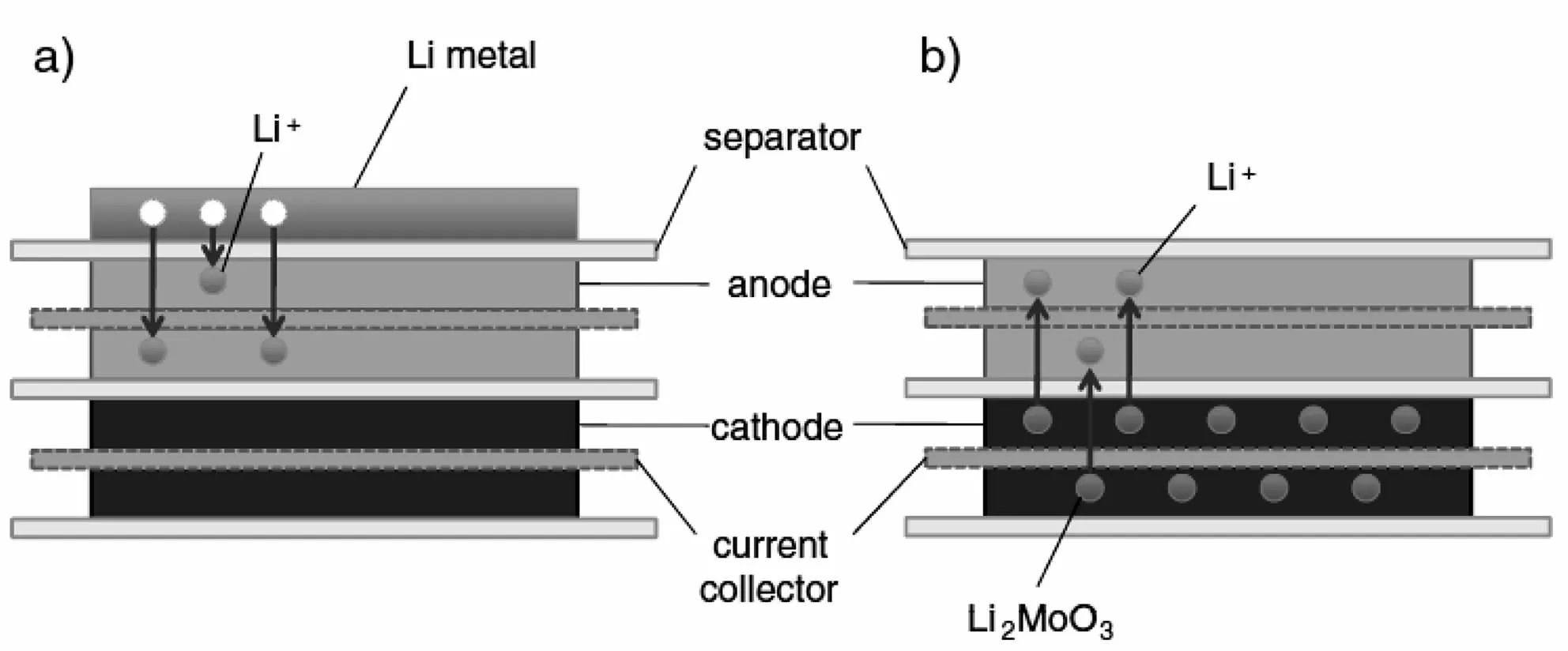

为了减低由于采用纯金属锂所带来的安全风险,近年来,人们提出了很多富有创造性的策略,其基本原则是:采用具有不可逆脱锂的含锂金属氧化物替代金属锂,按照设计容量和预嵌锂量,可以灵活调整在正极中混合适量的含锂金属氧化物,在首次充电过程中(预锂化),锂离子从正极中释放出来并嵌入到负极中,再次充电时,几乎不会再有锂重新形成含锂金属氧化物,并且该过程是在较高的电势下完成,避免了金属锂在接近0Vvs.Li/Li+所带来的电解液分解以及安全隐患,整个过程安全可控。目前,已报道的应用于上述预嵌锂过程的含锂金属氧化物有等。如图5a所示,如果采用金属锂,那么常规的做法是将金属锂通过隔膜置于负极一侧或者直接与负极接触,通过短路金属锂和负极进行预嵌锂。恰恰相反,若采用Li2MoO3作为锂源,直接将Li2Mo O3和活性炭均匀混合形成复合正极,经历首次充电后,锂离子不可逆的从Li2Mo O3中脱出,经电解液和隔膜嵌入到负极中,有效的解决了采用锂片时所用锂片质量不易控制以及所带来的安全风险。但利用含锂金属氧化物作为锂源,由于预嵌锂完成之后,残留在正极活性炭中的金属氧化物变成了一种非活性物质,无形中增加了无效物质的质量,从一定程度上会影响锂离子电容器能量密度的发挥。

图5 不同预嵌锂方法示意图:(a)常规金属锂为锂源;(b)Li2 MoO3 为锂源Fig.5 Schematic diagrams showing different pre-lithiation methods:(a)conventional lithium doping using metallic lithium in the cell and b)proposed method using Li2 MoO3 as an alternative lithium source.Reproduced with permission.[40]

4 预嵌锂量对锂离子电容器性能影响

预嵌锂作为一种提升锂离子电容器性能的技术手段,其技术本身是有益的,但负极中预嵌锂量存在合适范围,过量或不足都会导致锂离子电容器性能下降。有报道称,为了避免活性炭正极利用不充分,石墨预嵌锂的量应控制在低于90%,这是因为活性炭的比容量在~33 m Ah/g[37]。Shi等发现预嵌锂程度对能量密度和循环性能产生较大影响[46]。如图6所示,当预嵌锂量低于200 m Ah/g时,循环性能欠佳。随着嵌锂量的增加,循环性能得到改善。当预嵌锂量高于300 m Ah/g时,能量密度达到最高值92.3 Wh/kg,功率密度为5.5 k W/kg,1000次循环后容量保持率为97.0%,预嵌锂量提高后,正极活性炭的利用率提高,进而能量密度等各项指标得到提高。然而,当预嵌锂量达到350 m Ah/g时,循环性能开始变得恶劣,这可能是由于电解液与沉积锂产生副反应,导致生成了较厚的SEI膜,Yuan等[47]和Sawa等[48]报道了类似现象。Sawa认为合理的预嵌锂可以保证锂离子电容器高的比电容和库伦效率以及低的内阻,当预嵌锂量为71.1%时(以锂在石墨中理论嵌锂量为基数),锂离子电容器表现出最佳电化学性能,而当预嵌锂量为89.0%时,尽管比电容达到最高值,但循环性能不佳。

图6 以1.2 M LiPF6/EC-DEC为电解液的锂离子电容器在2C倍率下的循环寿命,电压范围为2.0 V-4.0 V(图中缩写中的数字代表预嵌锂容量)Fig.6 Cycle life of LICs using 1.2 M LiPF6/EC-DEC at 2 C rate.Voltage range from 2.0 V to 4.0 V(The numbers in the abbreviation stand for the pre-lithiation capacity).Reproduced with permission.[46]

5 结论

预嵌锂技术是一种提升锂离子电容器性能的有效手段,可以拓展电化学窗口、平衡正负极容量、获得更好的循环性能。预嵌锂存在合适的锂源和嵌锂量。以金属锂为锂源,可以实现高效嵌锂,但金属锂与负极连接方式不同时,会影响嵌锂速度以及负极表面SEI膜生成质量,进而影响锂离子电容器循环性能、自放电行为、乃至安全性;采用含锂金属氧化物为锂源时,可实现预锂量的精准控制,但嵌锂完毕后,在正极遗留的非活性产物从一定程度影响器件的能量密度发挥;嵌锂量存在合适的范围,嵌锂不足,造成正极利用率不足,影响能量密度,过渡嵌锂,有可能在负极表面产生锂枝晶,增加了锂与电解液发生副反应的风险,循环性能和安全性能受到制约。预嵌锂是一项复杂的工艺技术过程,因此,对于锂离子电容器规模化制造,开发合适、高效预嵌锂方式,对于提升锂离子电容器性能,降低生产成本,具有深远意义。