白光光学测头测量发动机叶片型面技术分析

高继昆

(中国航空发动机集团沈阳发动机研究所,辽宁 沈阳 110015)

0 引 言

叶片是发动机重要零部件之一,叶片加工质量直接影响到发动机的性能、寿命及安全性。由于叶片结构复杂,加工制造难度大,设计指标不易保证。要有效控制叶片加工质量,就需要对叶片型面进行大量的测量工作,从而对叶片型面检测精度与检测效率提出了更高的要求。目前,在航空发动机叶片型面检测中[1],主要应用接触式三坐标测量机进行测量。由于接触式三坐标测量机硬件结构和测量原理上的限制,在测量航空发动机叶片型面时,测量速度不能过快,测量效率不高。随着光学测量技术的发展,光学非接触测头越来越多地应用到航空发动机叶片型面测量当中。如ZEISS DotScan 白光距离传感器、BladeMaster-HPO光纤高速高精度传感器、Wenzel Scan白光测量传感器以及其他光学三角传感器应用于航空发动机叶片型面测量[2-5]。它们共同的特点是光斑直径小、分辨率高,适用于叶片曲面和边缘测量;适用于各类金属材料,适用于镜面和漫反射面物体的测量;光学非接触传感器可以进行单点测量,也可以进行连续扫描测量,极大地提高了叶片型面的测量效率。本文通过使用Wenzel Scan白光测量传感器测量航空发动机叶片型面,进行白光非接触叶片测量方法的试验研究。在测量过程中,采用不同的测量方法得出叶片型面轮廓值。通过对叶片型面值的对比分析,研究不同测量方法的精确度。

1 Wenzel Scan白光测量传感器测量

1.1 测量系统组成及测量原理

CORE-DS白光测量机是德国温泽公司开发的五轴光学测量设备,见图1。该测量系统是由3个直角坐标轴、1个光学旋转轴、1个工件旋转轴组成的5自由度结构系统,保证测头能测量到叶片上所有位置;测量机3个直角坐标轴采用光栅测量系统,2个旋转轴采用圆光栅测量系统,确保定位的准确性;测头系统采用白光传感器(ScanTec),可测量最小半径达到0.08 mm,入射角最小为5°,可实现对叶片叶形的准确测量[6]。

图1 Wenzel Scan白光测量系统

白光传感器采用三角法测量原理,见图2。非接触测量大多采用三角测量原理[7-9],它利用了光源、像点和物点之间的三角关系来求得物点的间隔。光源向物体发射一个光点,光点到达物体后经过反射在传感器上得到一个像点;光源、物点和像点形成了一定的三角关系,其中光源和传感器上的像点的位置是已知的,由此可以计算得出物点的位置所在。

图2 三角测量原理示意图

CORE-DS多轴高速白光叶片测量机采用白光点光源测头,取代了传统三坐标测量机的接触式测头,可实现五轴驱动,集成高精度圆光栅与伺服控制的CNC旋转白光测头可提供测头180°的旋转,伺服转台在测量时360°的连续旋转可实现连续扫描。直线电机驱动下,测头可实现X、Y、Z轴的直线运动,实现对叶片型面测量。

1.2 叶片型面测量

1.2.1 建立叶片测量坐标系

叶片是典型的自由曲面零件,其主要由叶身和榫头两部分组成。其检测的主要参数为叶片各个截面上的参数,包括叶型轮廓度、叶型厚度、前(后)缘圆弧形状、叶型位置度及叶身粗糙度。叶片建立坐标系的基本要求为“应依据叶片基准顺序建立测量坐标系,并保证测量基准与设计基准重合”。

由于发动机高压转子叶片的定位基准在叶片的榫头部位,而转子叶片的榫头基准面较小,直接用榫头基准面建立测量坐标系容易引起较大的测量误差,不利于验证白光测量传感器的真实测量误差。因此,在本次测量试验中,采用标准工装定位叶片,标准件榫头与被测叶片榫头结构尺寸相同,以标准件代替被测叶片建立测量坐标系,来保证测量的准确性。如图3所示。

叶片型面测量坐标系具体创建步骤如下:

图3 叶片定位工装示意图

1)找正第一轴。以标准件圆柱中心线确定Z轴,扫描标准件圆柱面,圆柱中心线即为Z轴方向。

2)确定XOY平面。垂直于圆柱中心线的面即为XOY平面。

3)确定旋转第二轴。在标准件榫头侧面设有基准面1(见图3),扫描基准面1,基准面的矢量方向确定测量坐标系的Y轴方向。

4)确定坐标原点。在标准件榫头垂直于基准圆柱面设有基准面2,Z轴与基准面2的交点确定坐标系原点。

5)根据以上特征通过3-2-1法可建立坐标系。建立坐标系过程需进行重复迭代,直至偏差小于收敛标准。

1.2.2 叶片型面测量

1)导入叶片理论数模

测量前应准备测量所需的叶片理论模型,理论模型在建模坐标系里的位置和方向应与实际叶片装夹在夹具上的位置和方向保持一致,在测量软件中导入模型。

2)测量机参数设定

在进行编程和测量之前应对测量机参数进行设定,包括测头运动和扫描的速度、加速度,测头摆动的角度范围,光的强度等。

3)测量路径生成及参数设定

① 测量路径规划原则

测量路径规划应在安全的前提下,使测头以最短的时间到达下一个测点,减少空运动行程,提高测量效率。

② 扫描测量点密度要求

在叶片型线曲率较大处扫描测量点密度高,曲率较小处扫描测量点密度低。对于前后缘变化剧烈的区域,应密集采点,以确保测量的数据与实体的符合性。

③ 生成截面测量路径

对图4所示叶片Ⅰ、Ⅲ、Ⅴ、Ⅵ截面轮廓进行测量,按照叶片测量截面的位置,沿Z轴方向创建出不同Z值的XOY平面。将导入的CAD数据(IGS数据格式)和创建的平面进行求交计算,得出所需的轮廓线。此轮廓线即为测量及评价中需要用到的理论轮廓线,0-Ⅶ为被测截面位置。

图4 叶片测量截面装示意图

求得理论轮廓线后,在特征操作区中选择截面的测量方式,设定测量参数,生成测量程序。

2 数据处理

2.1 叶片测量过程

将叶片测量工装安装在测量机转台上,在测量工装上夹紧标准件。用标准件建立叶片测量坐标系,然后将标准件卸下,换上被测叶片。按设置好的仪器参数及叶片截面位置进行测量。测量时白光测头在随测量机X、Y、Z轴移动的同时,测头也按照叶片截面的矢量方向调整自己的姿态,当测量机转台旋转一周后,该叶片截面测量完毕。

2.2 选用评定方法

根据设计方法和测量要求,选用与设计相统一的评价方法来进行误差评定。通常选用最小二乘法对测量点进行拟合,实现测量点与理论截面的误差分析和评定。

2.3 型面测量结果评定

白光测量系统对叶片型面测量完成后,应用OpenDMIS软件对叶片的实际测量数据与理论轮廓进行拟合分析,结合给定的公差值,将叶片各参数的理论值、实测值、偏差值与超差状况等信息生成该叶片的测量报告。测量结果如表1所示。

表1 白光传感器测量叶片型面轮廓度偏差

3 不确定度分析

CORE-DS白光测量机为五轴联动测量系统,在测量叶片型面时,测量机五轴都要参与到测量过程中,这样才能保证叶片型面快速准确快速的测量。被测叶片的尺寸约为50 mm×20 mm,测量环境温度为20.5℃。由于测量环境温度为20.5℃,与标准温度20℃相差很小,因此,引起的不确定度分量很小,可以忽略不计。

3.1 不确定度来源

使用常用的测量不确定度评定方法[10-11](标准不确定度A类评定、标准不确定度B类评定)对白光测头测量叶片型线进行不确定度评定 。不确定度来源有:

1)坐标测量机示值误差引起的不确定度分量;

2)白光测头扫描误差引起的不确定度分量;

3)测量重复性引起的不确定度分量;

4)白光测头旋转头定位误差引起的不确定度分量;

5)转台定位误差引起的不确定度分量。

3.2 标准不确定度评定

3.2.1 坐标测量机示值误差引起的不确定度分量u1

由校准证书可知,CORE-DS白光测量机示值误差不超过±(1.5+L/350) μm,在该叶片型线测量中取L=50 mm。

测量机示值误差的最大允许值为±(1.5+L/350) μm,估计为正态分布,取k=1.96,则:

3.2.2 白光测头扫描误差引起的不确定度分量u2

由校准证书可知,扫描误差不超过±8 μm,则a=8 μm,估计为正态分布,k=1.96,则:

3.2.3 测量重复性引起的不确定度分量u3

在重复性条件下,对同一叶片同一截面叶型进行10次重复性测量,每一次测量后计算其轮廓度误差xi,10次重复测量轮廓度结果分别为:0.093 2,0.093 0,0.093 9,0.094 5,0.093 8,0.092 4,0.089 7,0.091 2,0.092 1,0.092 8 mm。采用贝塞尔公式计算出测量重复性引起的不确定度分量u3为

3.2.4 白光测头旋转头定位误差引起的不确定度分量u4

白光测头旋转头定位误差为±0.002°,标准工作距离为80 mm,为正态分布,k=1.96,则:

3.2.5 转台定位误差引起的不确定度分量u5

转台定位误差为±0.001°,在该叶片型线测量中取L=50 mm,为正态分布,k=1.96,则

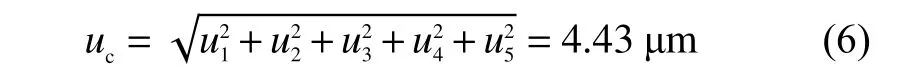

3.2.6 合成标准不确定度

3.2.7 扩展不确定度

取置信概率p=95%,k=2,则扩展不确定度:

经过计算其扩展不确定度能够满足现阶段叶片型面轮廓度测量公差的检测技术要求。

4 与三坐标测量机测量叶片型面对比

为了验证白光测量传感器测量叶片型面的准确性,应用接触式三坐标测量机对相同叶片的同一截面进行型面轮廓测量,测量结果与白光传感器的测量结果进行对比。

使用的三坐标测量机为德国ZEISS公司的PRISMO navigator 1 200×1 800×1 000,为接触式测头测量,长度测量误差不大于(1.5+L/350) μm;为了消除余弦误差[12]对测量结果的影响,本次测量采用的是直径0.8 mm的探针,测量模式为叶型截面三维扫描。三坐标接触测量叶型的结果见表2,白光传感器与三坐标测量机测量结果对比数据见表3。

表2 三坐标测量机测量叶片型面轮廓度偏差

表3 叶片型面轮廓度测量对比数据

从表3可以看出,两种测量设备的测量结果相差不大,全部都在0.015 mm以内,差值小于0.005 mm内超过80%。

5 结束语

通过光学测头对叶片型面轮廓度测量试验,表明将白光点光源用作非接触式光学测头进行叶片测量,可以解决叶片型面测量的问题。白光光学测头用于测量发动机叶片型面,不仅满足叶片测量的精度要求,同时在测量效率上也有很大的提高,每片叶片全截面测量时间约为10~15 min。从目前叶片测量方法来看,非接触光学测头是国内测量航空发动机叶片比较先进有效的方法。