果园采摘平台传送装箱系统设计与试验

杨 贞,韩 冰,靳红玲,陈 军

(西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100)

0 引言

在苹果种植生产过程中,采摘约占整个作业量的40%,而机械化收获可以解放劳动力、提高生产效率、降低生产成本[1]。收获机器人虽然具有很高的自动化水平,但由于其技术复杂、效率低下、成本高昂,很难在短时间内得到广泛应用[2-4]。可以断定,在短时间内,基于人工采摘的半自动化果园作业平台将得到优先发展。果园采摘平台的核心装置是将人工摘下的苹果进行传送、汇集装箱,以提高生产效率[5]。但是,在机械传输过程中,碰撞、跌落、滚动会对苹果造成一定的损伤,影响作业质量[6],因此研究苹果传送装箱机构显得尤为重要。

国外在1983年研制了首台采摘机器人,其后日本、法国、荷兰等国相继研发了多种具有机器视觉技术和人工智能的采摘机器人[7-13]。但是,目前的采摘机器人研究仍然无法克服机器人采摘效率低下、识别率低、成本高昂的短板,因而目前果园应用型的作业设备多以半自动机械平台为主[11,14]。国内许多科研院校通过跟踪国外先进技术和自主创新,取得了一定的突破,但总体均处于试验研究阶段,投入果园实际生产仍然需要解决很多问题[15-19]。

国外的采摘机器人成本高、采摘效率低下;国内的果园作业平台基本不能实现苹果的自动传送装箱。因此,本文根据矮砧密植果园的园艺种植特点设计了一种适用于采摘平台上的传送装箱系统,为果园采摘平台的研究提供参考。

1 基本机构与工作原理

1.1 机构组成

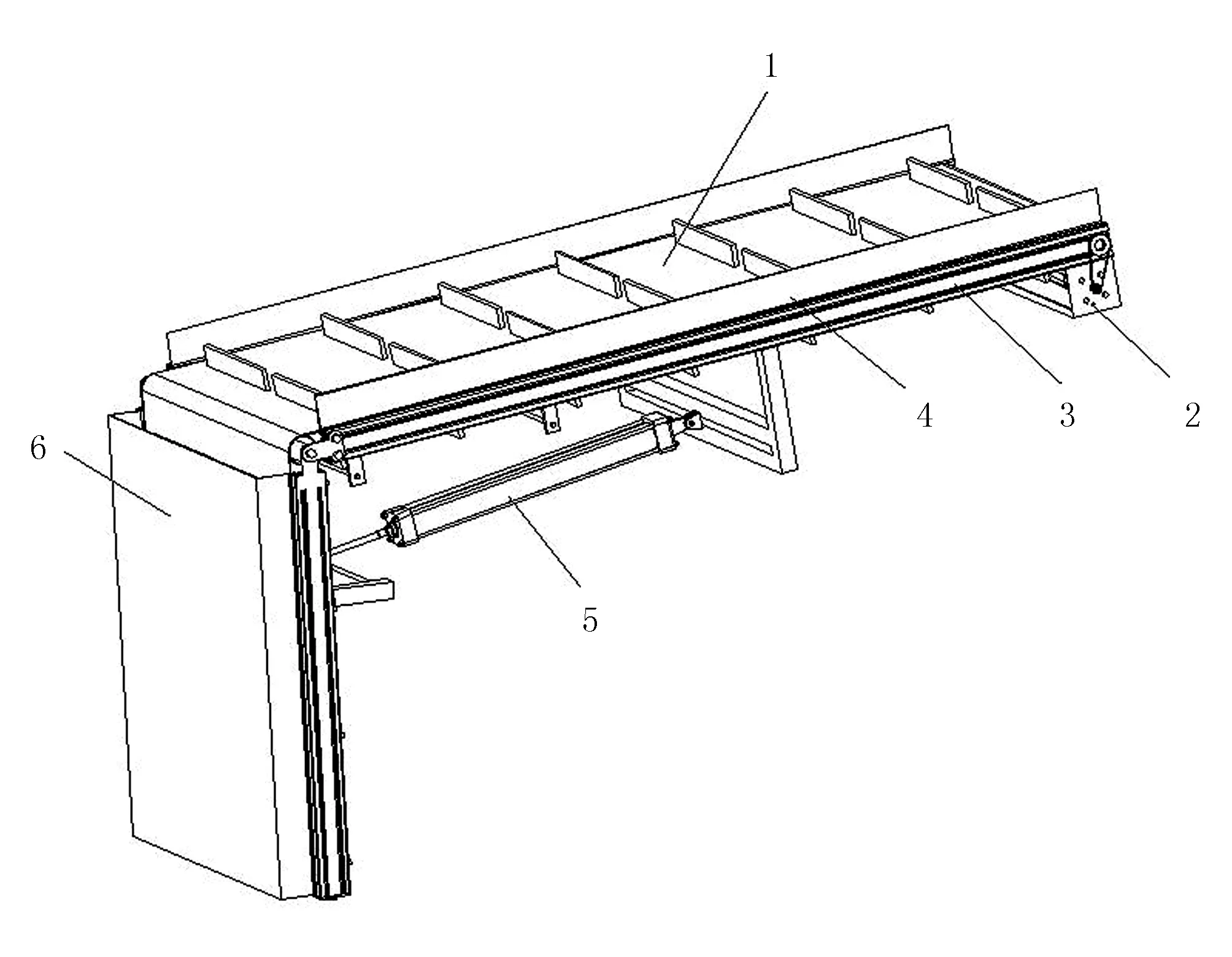

采摘平台传送装置主要由定传送装置、动传送装置、气缸、装箱机架、弹簧和箱子组成,如图1所示。其中,箱子采用适用于果园采收作业的标准化果箱。

1.定传送装置 2.动传送装置 3.箱子 4.装箱机架 5.弹簧 6.气缸图1 采摘平台传送装箱系统结构简图Fig.1 Structure diagram of conveying and packing box system

1.2 工作原理

调速电机带动传送带工作,传送带上有柔性挡板,传送架边上有铝制挡板,防止苹果滚落传送架;动传送装置工作面加有柔性盖板,防止苹果向下传送时脱离传送带;时间继电器和电磁阀自动控制气缸的伸缩,然后控制动输送装置做循环往复摆动,使苹果落入箱子内底面的各个位置,不形成锥状堆积,减少了苹果在箱子中滚动碰撞。箱子置于箱架上,箱架由特定的弹簧牵拉,并随箱子中苹果质量的增大竖直向下移动,使苹果从传送带末端到箱子中的落差基本保持不变,减小了苹果的跌落碰撞损伤。果园采摘平台传送装箱系统总体结构参数和工作参数如表1所示。

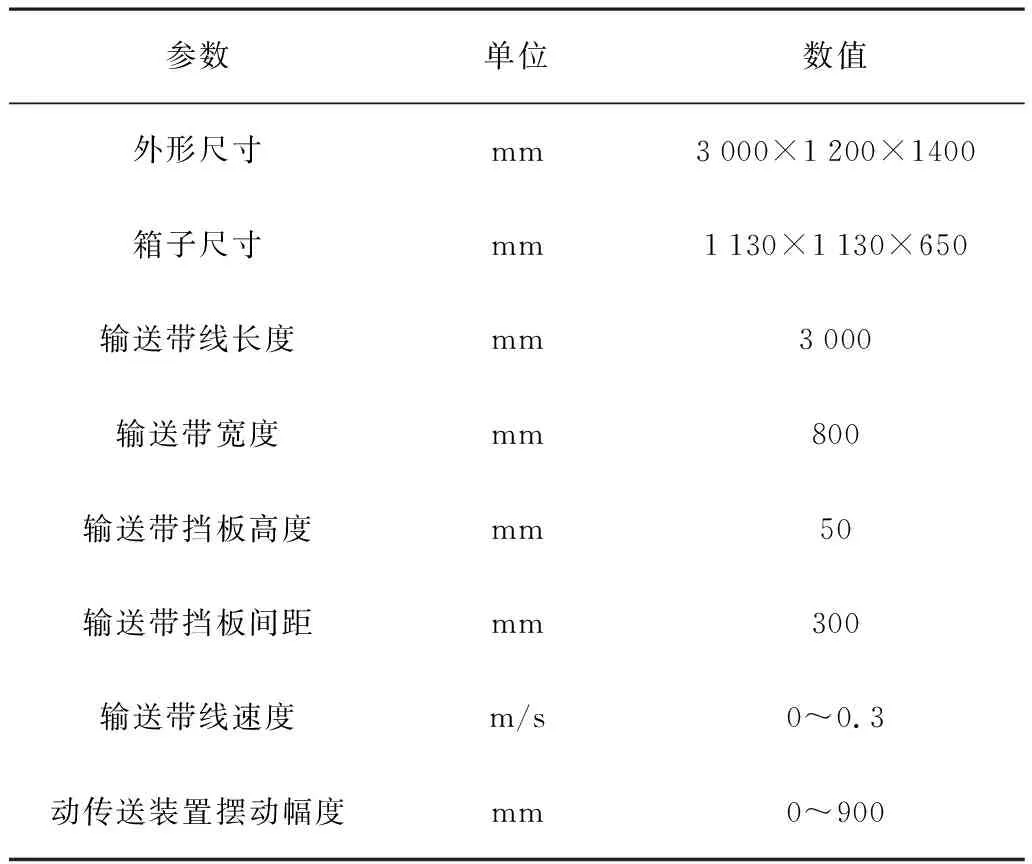

表1 果园采摘平台传送装箱系统总体结构参数和工作参数Table 1 Structural and working parameters conveying and packing system

2 主要部件设计

2.1 传送装置

2.1.1 结构

传送装置的作用是将采摘者收获的苹果传送到箱子中,主要由输送带、电机、边框、挡板、盖板和气缸组成,如图2所示。根据实际需求设定,定传送装置长200cm,动传送装置长90cm,动传送装置由气缸推动做循环往复摆动;整个传送装置用一条输送带,确保苹果输送过程中没有卡顿现象,根据箱子尺寸和苹果大小,设定传送带宽度为80cm,传送带上柔性挡板间距30cm,柔性挡板高度为5cm;边框上的铝制挡板高6cm,动输送装置上的柔性盖板确保苹果输送过程中不脱离输送带。

2.1.2 传送装置摆动控制系统

传送装置的摆动控制系统主要由空压机、单向止回阀、减压阀、电磁阀、调速阀、气缸及时间继电器组成,控制原理如图3所示。

1.输送带 2.电机 3.边框 4.挡板 5.气缸 6.盖板图2 传送装置机构简图Fig.2 Structure diagram of conveyor device

1.空压机 2.单向止回阀 3.减压阀 4.电磁阀 5.调速阀 6.气缸 7.时间继电器图3 气压控制原理图Fig.3 Diagram of air pressure control

2.2 装箱机架

2.2.1 结构

装箱机架是承载箱子及苹果质量的装置,主要由叉架、门架、滑槽、绳轮组、钢绳、弹簧及底座组成,如图4所示。

根据果箱尺寸,设定叉架水平方向长度为1.2m,滑槽高度为1.2m。弹簧和箱架通过传动比为1∶2的绳轮组连接,与弹簧相连的钢绳绕在较小的绳轮上,与门架相连的钢绳绕在较大的绳轮上。

1.叉架 2.门架 3.滑槽 4.钢绳 5.绳轮 6.弹簧 7.底座图4 装箱机架结构简图Fig.4 Structure diagram of frame of packing box

2.2.2 弹簧选型

由传动比和物理特性关系可得

FN=2G

(1)

2ΔL=Δh

(2)

G=ρ·V·g

(3)

V=S·h

(4)

(5)

式中FN—弹簧弹力变化量(N);

G—箱子中所装苹果质量(N);

ΔL—弹簧形变量(m);

Δh—箱子中所装苹果高度(m);

ρ—苹果装箱的容积密度(kg/m3);

V—箱子中所装苹果体积(m3);

K—弹簧弹性系数。

所用箱子底面积为1.276 9m2,苹果的容积密度为544~608kg/m3[20],这里取580kg/m3,则弹簧弹性系数K=29.032N/mm。由于采用两个弹簧并联,所以每个弹簧弹性系数为14.516N/mm。由果箱的最大装箱高度0.6m,得弹簧极限形变量需大于0.3m。

3 试验与结果分析

3.1 试验条件与装置

试验在西北农林科技大学工程训练中心进行,选用红富士苹果,直径大小为70~90mm。

试验所用仪器与设备:游标卡尺;DM6236P智能转速表,深圳市胜利高电子科技有限公司,测试范围0.05~1 999.9m/min;秒表等。果园采摘平台传送装箱机架样机如图5所示。

图5 果园采摘平台传送装箱机构样机Fig.5 Prototype of conveying and packing system on orchard picking platform

3.2 试验设计与方法

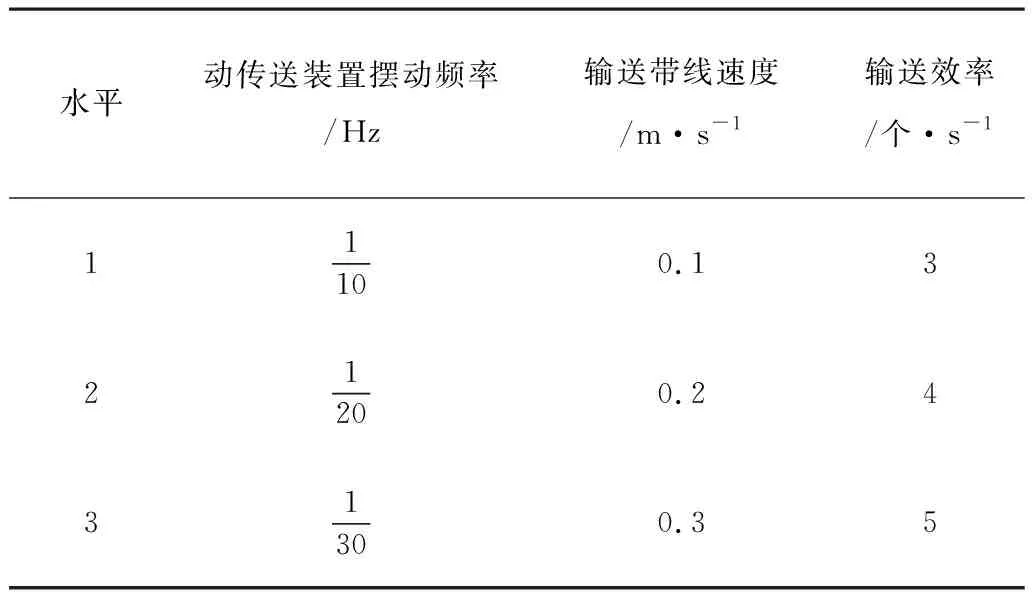

表2 正交试验因素水平Table 2 Factors and levels

试验中选苹果损伤率为试验指标,计算公式为

式中NS—苹果破损、变软等的个数(个);

NZ—苹果总数(个)。

3.3 试验结果与分析

正交试验各组试验结果及对试验指标的极差分析如表3所示。

表3 试验结果与分析Table 3 Test results and analysis

对苹果损伤率的各因素水平进行分析,A1B1C1为较优组合。各考察因素的极差值越大,说明该因素对试验指标的影响越大[21]。由此确定了对苹果损伤率影响顺序为动传送装置摆动频率、输送效率、输送带线速度。

由表4方差分析结果可看出:动传送装置摆动频率和输送效率对苹果损伤率影响极显著(P<0.01),输送带线速度对苹果损伤率有显著影响(0.01 表4 方差分析结果Table 4 Results of variance analysis P<0.01(极显著),0.01 1)根据矮砧密植果园的种植模式,设计了果园采摘平台传送装箱系统,通过动传送装置的摆动系统和箱架的弹簧控制,可有效减少苹果传送装箱过程中的碰撞损伤。 2)通过正交试验确定了影响苹果传送装箱系统的3个主次因素为动传送装置摆动频率、输送效率、输送带线速度;较优组合为动传送装置摆动频率0.1Hz、输送效率3个/s、输送带线速度0.1m/s。在此条件下,苹果传送装箱系统适配的果园采摘平台的采摘效率为10 800个。

4 结论