马铃薯清选机关键工作参数的优化分析

纪晓磊,于文强,吴峰倩

(山东理工大学 机械工程学院,山东 淄博 255091)

0 引言

农业生产中,马铃薯表皮破损极易使得受损组织发黑变质,影响贮存。通过对英国665个农场马铃薯损伤情况的调查,发现表皮损伤占23%,内部损伤占13%[1-5]。Brook估测每1%的表皮损伤就代表着英国马铃薯750万美元的损失,因此减少马铃薯的表皮损伤,可以减少农场经济的重大损失[6]。然而,马铃薯表皮损伤主要发生在马铃薯清选分选过程中,因此研究一级分选装置的工作角度和二级清选装置转速之间的关系,对减少马铃薯表皮损伤和提高马铃薯清选效率有着重大意义。

马铃薯清选机工作过程中,接料斗通过液压装置改变上料角度,一级分选装置通过液压装置改变分选尺寸,且一级分选装置工作角度的调整由两处的液压装置共同配合完成,理论上对应于一个最佳的清选角度,既能保证最大清选效率,又能保证最小破皮率。一级分选装置所对应的最佳清选角度与二级清选装置所对应的最佳转速相配合,从而保证最大工作效率,因此研究两液压装置伸缩量的配合,即马铃薯的清选角度的最佳选择,对提高马铃薯清选效率和减少马铃薯破皮率有着重要意义。

1 马铃薯清选整机结构模型及其工作原理

1.1 马铃薯清选整机结构模型

现如今,马铃薯播种和收获已基本实现机械化,而清选分选设备发展缓慢,作业劳动强度大。收获后的马铃薯表面往往粘着一层泥土,还掺杂一些薯秧和杂草等,直接影响后续储存和销售等环节。目前,清除粘着在马铃薯表面的泥土和杂质以及按照不同质量要求对马铃薯进行分选等工作,基本上还是依靠人工来完成[7-9]。因此,对马铃薯清选设备的研究亟需解决。清选装置结构如图1所示。

1.超声波传感器 2.接收料斗 3.一级分选装置 4.二级清选装置 5.输送带 6.主机托架 7.变频电机图1 清选整机模型Fig.1 The adjustment device of planting spacing of existing equipment

1.2 工作原理

工作过程中,马铃薯通过装卸车倒入接收料斗中,接收料斗由液压系统控制其输送角度,在接收料斗上的变频电机可以根据输送马铃薯的载荷量而调整其输送速度,从而有效地提高了马铃薯的输送效率。马铃薯由接收料斗输送到一级分选装置,小薯块与碎土杂质通过分选轴间隙落到下面的输送带上,被输送到下一级输送带,分选装置的分选轴间隙大小由液压系统控制,更精确地保证了马铃薯大小规格的统一。马铃薯从一级分选装置被输送到二级清选装置上,清选装置采用橡胶弹性分离齿刷胶轮,既保证马铃薯不被碰伤,又能更好地将马铃薯表面的粘性土壤揉搓干净;最后,清理干净的马铃薯被输送到下一级输送线,完成分选清选的全过程。清选部件工作示意图如图2所示。

1.小薯块 2.泥土杂质 3.中等薯块 4.大薯块图2 清选示意图Fig.2 The structure diagram of precision planting unit

1.2.1 一级分选装置

马铃薯清选机一级分选装置包括伸缩架、电机、电机架、传动装置和6条分选辊,如图3所示。由于各分选辊的转向相同,而相邻分选辊上弹簧的旋向相反,避免了马铃薯被推向清选装置的一端,保证分选的连续性。

1.电机 2.主动伸缩架护罩 3.分选弹簧 4.传动链 5.双连片体 6.单连片体 7.主动托耳图3 一级分选装置Fig.3 The automatic adjustment device of planting unit

1.2.2 二级清选装置

二级清选装置如图4所示。采用由橡胶材料制成的“手指”状且朝着同一圆周方向弯曲的清选棘轮,以最大限度地减轻对马铃薯的损伤程度,其在相邻两清选辊上交错相间布置,使得薯土更能充分分离开。此外,变速电机能够调节清选速度的快慢,保证最佳清选转速。

1.变速电机 2.双连片体 3.传动链 4.单连片体 5.主动托耳 6.挡薯套管 7.清选棘轮 8.被动伸缩架护罩图4 二级清选装置Fig.4 Structure diagrams of intelligent precision control system

1.2.3 技术指标

泥土清除率α/%:≥95

分选准确率β/%:≥90

损伤率γ/%:≤1

2 工作角度的配合调整

马铃薯的清选效率与破皮率主要受一级分选装置工作角度的影响,且其工作角度主要由主输送支撑液压缸与三脚架液压缸共同配合调整,调整角度示意图如图5所示。其中,主输送支撑液压缸工作行程为200mm,工作压力16MPa,三脚架行程240mm,工作压力16MPa。图5中,可根据三角函数公式得出接料斗的控制角度为

θ=arctan(1325/2940)~ arctan[(1325+200)/2940]

即接料斗的控制角度范围为24°~27°。主输送支撑液压缸的调节直接影响到一级分选装置的工作角度的调整,并且与三角架液压缸配合可使一级分选装置的工作角度的调整范围为0°~13°。

1.三角架液压缸 2.主输送支撑液压缸图5 液压调整装置示意图Fig.5 The schematic diagram of hydraulic adjustment device

2.1 试验

为获得主输送支撑液压缸与三脚架液压缸最佳配合,保证清选机工作时的最佳工作效率、最大清选率与最低破皮率,取60组含有泥土、石块情况基本一致的马铃薯做清选试验。试验样品情况如表1所示;为减少误差的影响,数据取5组试验的均值,试验结果如表2所示。

表1 试验样品情况Table 1 The situation of samplesk g

小尺寸为d≤30;中尺寸为30

表2 试验结果Table2 The test results

2.2 实验数据分析

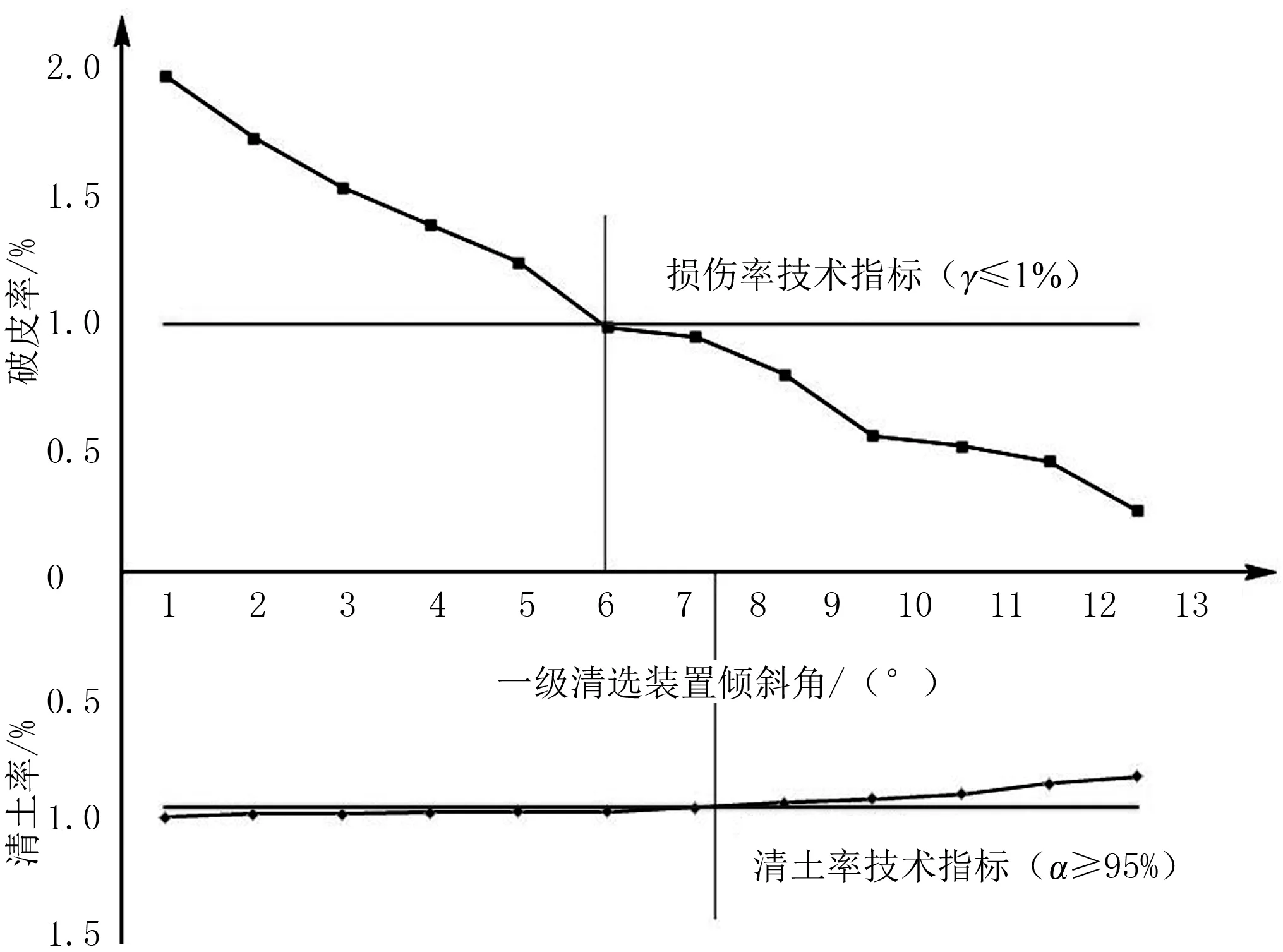

一级分选装置工作角度与清土率和破皮率之间的关系曲线图如图6所示,与分选正确率关系曲线图如图7所示。曲线中的破皮率见式(1);清土率见式(2);石块、马铃薯的分选正确率见式(3)。

(1)

(2)

(3)

图6 一级分选装置倾角与破皮率和清土率关系曲线图Fig.6 The curve of the relationship between the first cleaning device angle and broken skin rate and the relationship between the first cleaning device angle and clearing soil rate

试验结果表明:随着清选装置倾角的增加,破皮率逐渐降低,清土率降低。主要原因是随着清洗装置倾角的增加,马铃薯与分选辊的接触时间缩短,从而降低了马铃薯的损伤程度。同时,由于泥土和分选辊之间的接触时间减少,所以泥土不能更好地与马铃薯进行分离。因此,当一级分选装置工作角度为6°~7°,能达到清选参数要求。

3 二级清选装置转速模拟仿真

清选机在工作过程中,一级分选装置分选辊转速n为固定值2r/s,线速度为540mm/s。接收料斗的运料速度在5~10mm/s之间,相对于一级分选装置的转速可视为马铃薯离开接料斗的速度为0,利用ansys workbench软件对马铃薯清选过程进行瞬时动力学模拟仿真。

1) 导入三维模型:将SolidWorks的实体模型导入ANSYS Workbench软件中。

2)划分网格:赋予马铃薯密度为1 100kg/m3,弹性模量为5.41MPa,泊松比为0.49;为减少分析误差,简化模型,划分网格[10-11]。

由以上试验可知:一级分选装置最佳工作角度在6°~7°,为了便于分析,取一级分选装置的工作角度为6.5°。分析马铃薯在不同角度时分选所需的时间与马铃薯离开一级分选装置时的速度,结果如图8所示。

由分析结果得出马铃薯离开一级分选装置的速度,即进入二级清选装置的速度为0.23~0.24m/s;根据式(4)确定转速在63~66r/min之间。

(a)

(b)图8 瞬态动力学分析云图Fig.8 The cloud of transient dynamics analysis

通过试验结果与有限元数据分析,得出调整角度与分选时间对比关系,如图9所示。有限元分析误差见式(5),即分析误差范围在2.9%~9.5%之间。

(4)

(5)

图9 试验数据模拟数据对比图Fig.9 The contrast of test data and simulation result

4 结论

1)理论计算与试验结果表明:一级分选装置工作角度取6°~7°,主输送线液压缸工作行程为130mm,三脚架液压缸行程为225mm,此时分选效率最佳和破皮率最小,且实际工作参数也均能满足泥土清除率α≥95%,损伤率γ≤1%的技术指标。

2)对清选装置进行瞬时动力学仿真分表明:当一级分选装置在最佳工作角度时,为了保证了清选效率最大、破皮率最小及防止物料的堆积,二级清选辊转速需在63~66r/min之间,且动力学仿真分析误差在2.9%~9.5%之间,理论上应用该数据是可行的。

3)本文通过理论计算、试验分析以及瞬时动力学仿真分析,对接料斗的提升角度、一级分选装置的工作角度和二级清选装置转速等关键参数进行了优化分析,确定了最佳参数组合,提高马铃薯清选分选效率,减少马铃薯破皮率和避免物料堆积现象,对马铃薯清选分选设备的发展具有重要意义。