插秧机核心部件改进研究

向承翔

(重庆三峡职业学院,重庆 404155)

0 引言

插秧机作为一种常用的农用机械之一,在我国的水稻行业起着不可或缺的作用。随着农业机械化水平的不断进步与发展,水稻插秧的技术不断朝着机械化、自动化方向发展。多年来,我国、日本及其他农业国家都不断致力于插秧机的技术与机构优化改进,从最初的曲柄摇杆式发展到非圆齿轮传动式、曲柄行星轮系式及改变株距插秧等,插秧机的工作性能在逐步提高,但均为适应当地的作业场地及土壤条件等而选择。为适应我国当地的水稻种植与生产的农艺要求,对其进行核心部件针对性地改进,可为提高水稻产量与质量及水稻种植提供安全可靠机具,具有十分重要的现实意义。

1 插秧机结构及工作原理

水稻插秧机主要的组成部件有储存秧苗装置、输送装置及插秧装置等组成。工作原理:由发动机主要提供动力,供给插秧机的行走部与插秧部;行走部为四轮驱动,在液压无级变速方式下进行驱动整机转向、前进等作业;插秧部为核心部件,通过机械自动插秧,实现插秧的行数、行距及株距的一致。此过程在齿轮系的作用下通过中心轮、太阳轮、中间轮、行星轮等一系列传动保证秧针的取送秧及回转避让等运动,进而实现插秧的横送量控制。

2 核心部件设计与改进

2.1 插秧机构设计

根据插秧机构工作时的各部件动作执行先后顺序及动作条件,给出插秧机构设计所需的轮系相关参数条件。根据行星轮系的体积计算,给定插秧机构在旋转插秧作业时各齿轮轨迹形成封闭曲线条件,即

(1)

(2)

同时,根据齿轮设计标准对插秧部件各齿轮进行参数计算和设计改进,齿面接触疲劳强度与齿根弯曲疲劳强度及传动比按照式(3)~式(5)进行设计,即

(3)

(4)

(5)

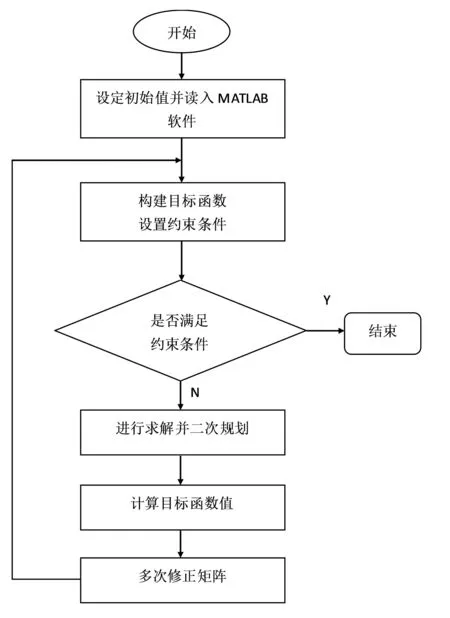

以非圆齿轮运动学机理为理论模型,为更深入准确地了解插秧机构的运动学轨迹,选取影响插秧机轨迹形成及位姿的关键参数,如表1所示。通过变换各参数的影响值确认最佳设计参数,结合插秧机构关键组成部件绘制成三维模型(见图1),主要包括各传动轮系及推秧装置中的推秧杆、秧针及凸轮等。其中,推秧装置的推秧角度及插秧臂相互之间的位置关系对于秧苗的正确插入是设计的关键点。

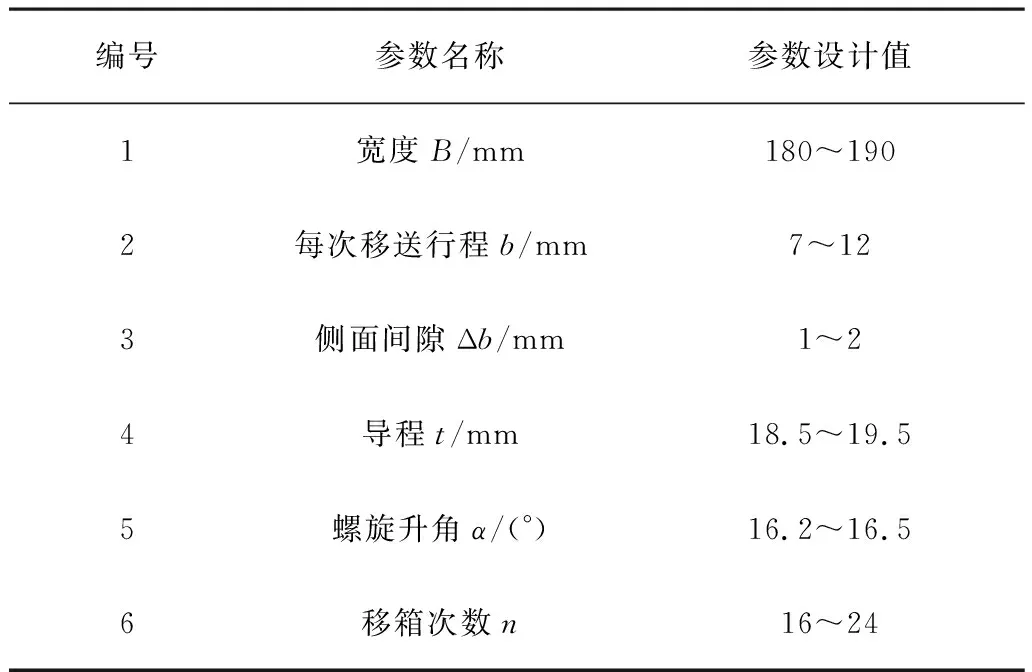

表1 插秧机插秧机构轨迹与姿态关键参数值Table 1 Key parameter values of the track and posture on the transplanting mechanism of the transplanter

图1 插秧机插秧装置三维模型简图Fig.1 3D model brief diagram of the planting device of the transplanter

2.2 移箱核心构件设计

为保证高速插秧机在准确插秧的同时,工作可靠性与移箱机构的核心部件密切相关,插秧作业过程中间距的调整需要由移箱机构来完成。针对移箱的核心构件螺旋轴进行受力分析,且改进参数,使得所设计的插秧机移箱构件能够精准灵活地在秧苗箱体内部进行推秧、取秧等作业,配合完成插秧的关键环节。设计螺旋轴利用如下公式,即

(6)

式中τ—螺旋轴所受剪切力(MPa);

[τ]—最大许用剪切应力(MPa);

d—螺旋轴直径(mm);

P—轴功率(kW);

n—螺旋轴转速(r/min)。

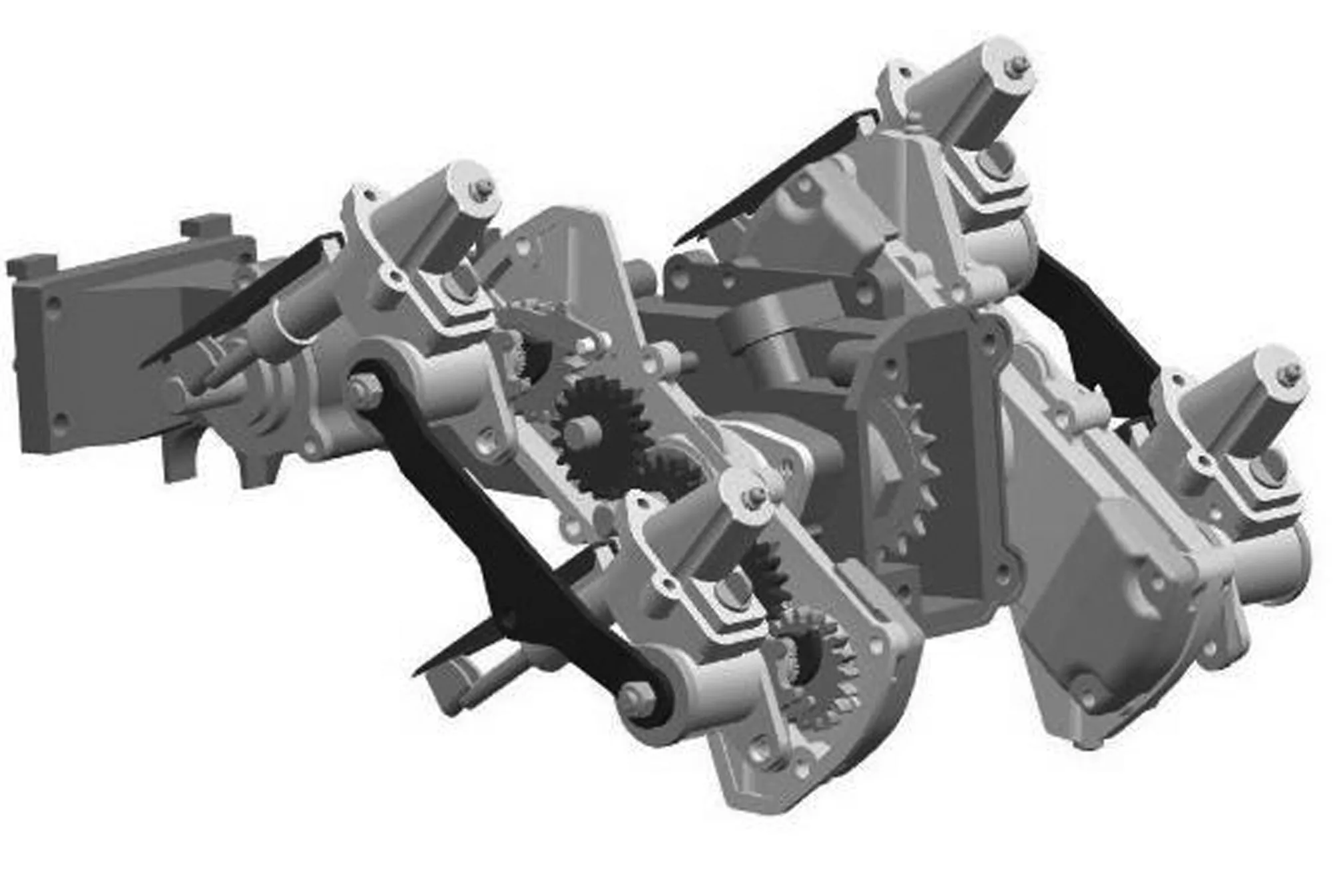

通过计算,选取轴径d的优化取值范围:18~20mm,并通过查阅相关参数设计标准,得出具体的参数设计值,如表2所示。同时,并对内部转子参数进行选取匹配且经过模态处理,可知已避开共振频率带,可实现移箱机构平稳传送秧苗。

表2 高速插秧机移箱螺旋轴关键参数设计值Table 2 Key parameter design values of the screw axis of the moving box in the high-speed transplanter

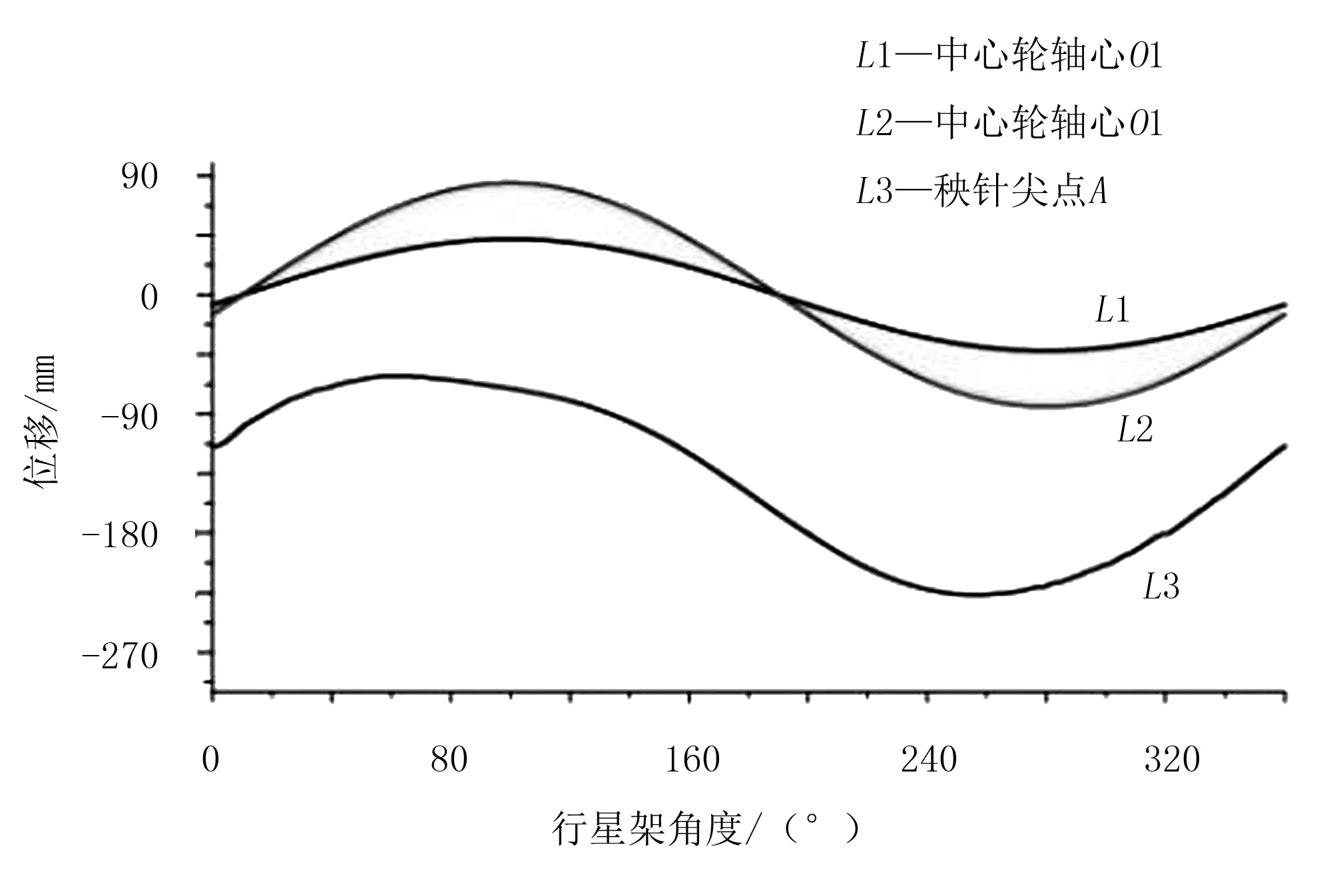

2.3 辅助软件程序优化

为进一步改进运动学与动力学上各核心部件选取参数的性能协调及优化度,选取辅助软件MatLab软件进行算法比较,选择FMINCON进行目标函数最优化求解,算法流程简图如图2所示。通过多次计算比较修正函数矩阵,得出最理想的参数值。此处给出部分程序段:

for i=1∶1.5;

rhoz(i)=p2/(1-E*cos(n1*l1(i)));

Rhoz(i)=sqrt(rhoz(i)^2+2*rhoz(i)*(CX*cos(l1(i))+

CY*sin(l1(i))+CX^2+CY^2);

fr=@(x)sqrt((QL(i)*cos(angle)*(cos(x)+x*sin(x))-

QL(i))^2;

…

…

Flot(fy,[-60,60]);

qqz(i)=fzero(fy,[-5,12]);

end

rhot6(i)= sqrt(rho5(i)^2+2*rho5(i)*(CX*cos(l1(i))+

CY*sin(l1(i))+CX^2+CY^2);

end

…

…

图2 插秧机最优值优化算法流程简图Fig.2 Optimization algorithm brief diagram of the most optimal value of the transplanter

3 仿真试验分析

3.1 仿真条件

仿真系统的环境及相关参数条件设置对于仿真试验的接近性与可参考性起决定性作用,笔者选取ADAMS进行材料属性及关键求解所需约束条件的设置:

1)取秧角度的选取,宜为15°~35°左右;

2)保证推秧角度与取秧角度之间的关系;

3)仿真初始位置选取;

4)待获取数据前置条件给定;

5)单位设置统一等。

3.2 过程分析

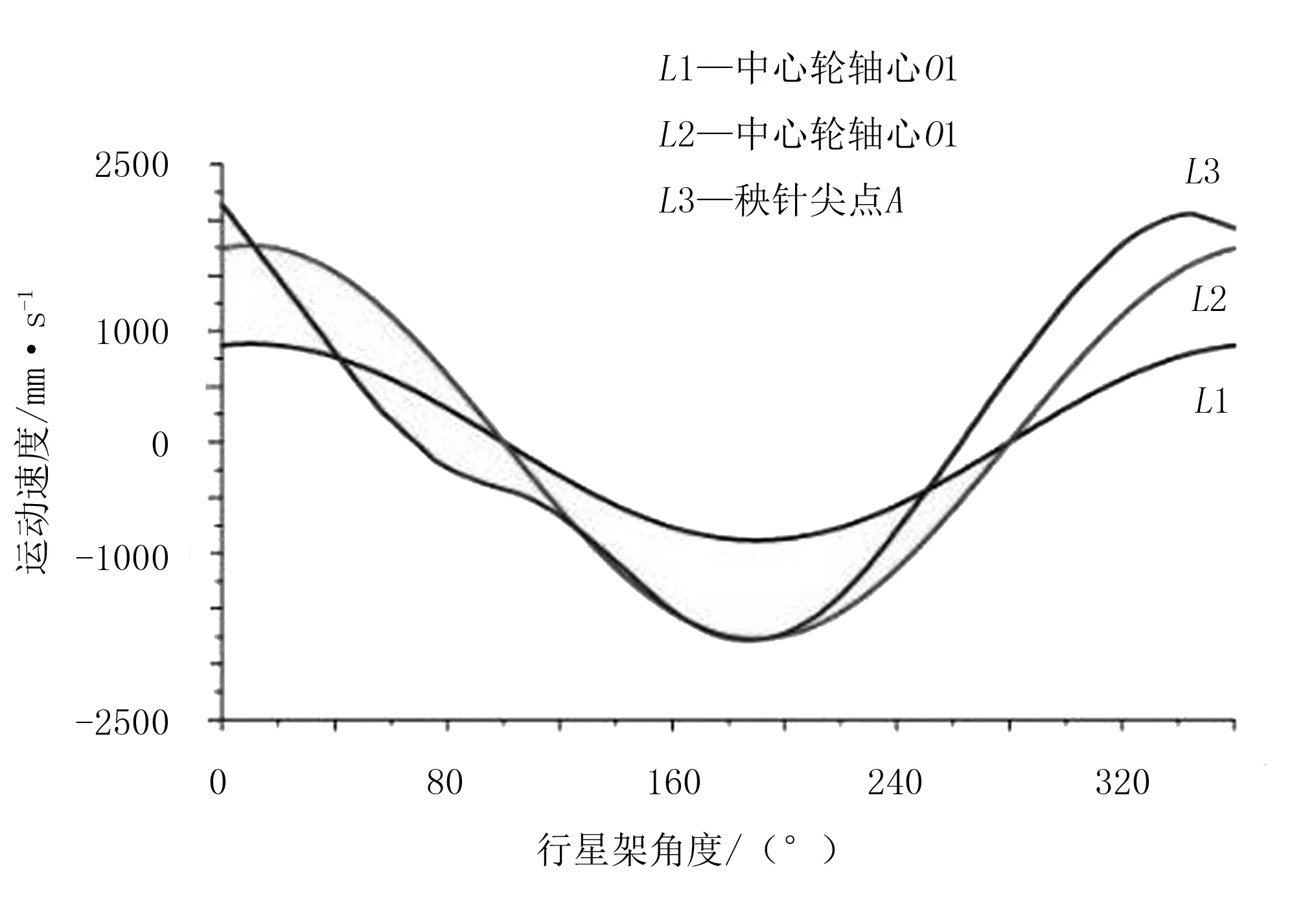

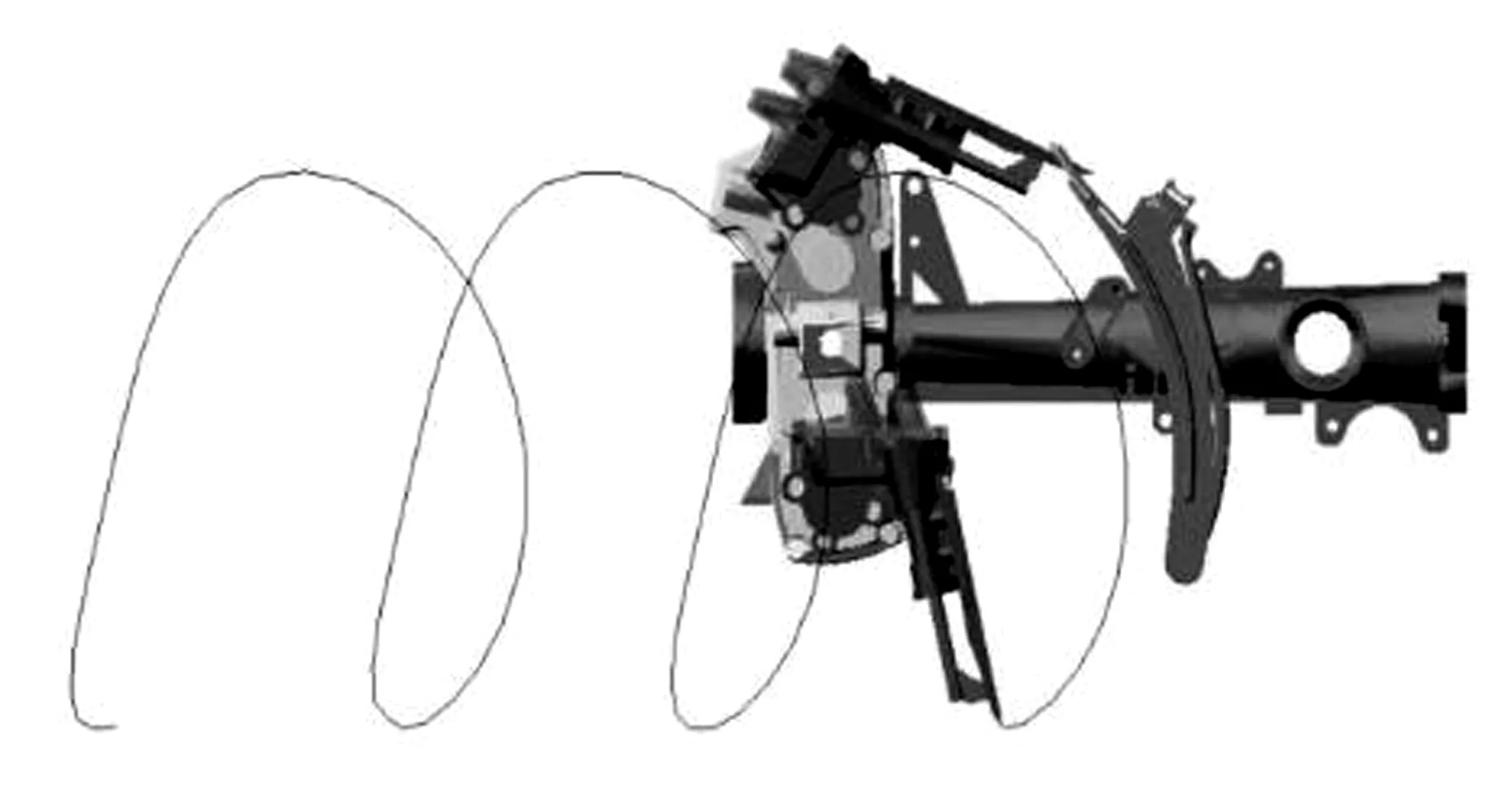

通过从不同角度、不同转动副与移动副角度施加载荷等相关参数,模拟仿真插秧机在实地进行插秧作业过程各作用部件所受的接触力、啮合力及传动力等;着重考虑转速与加速度的变化情况,并通过截取放大关键秧针尖点A的MARKET,分析其相对于行星架的相对运动速度与相对位移之间的轨迹情况,并绘制出曲线,如图3、图4所示。从图3、图4中可看出:该尖点的运动仿真情况与前期所做的理论计算相吻合,符合实际的插秧尖点运动,模拟仿真有效。

图3 插秧机插秧尖点相对位移曲线Fig.3 Relative displacement curves of the planting device sharp point of the transplanter

图4 插秧机插秧尖点相对运动速度曲线Fig.4 Relative movement speed curves of the planting device

sharp point of the transplanter

由图5可以看出:插秧机的插秧装置呈腰子状曲线运动,亦符合实地作业规律。经按照机械结构设计的计算与对比发现,较进行核心部件改进前的插秧机整机质量减轻15%左右,且各结构间的协调能力得到整体提高,设计参数及仿真试验可行。

图5 插秧机插秧装置运动轨迹仿真简图Fig.5 Dynamic trajectory simulation brief diagram of the planting device of the transplanter

4 结论

1)在高速插秧机工作原理基础上对其插秧机构进行改进研究,利用运动学与动力学相结合方法进行参数优化,并得出三维模型。

2)对插秧机移箱运动装置进行改进,分析螺旋轴的运动规律并结合优化函数进行辅助设计。

3)通过利用仿真软件进行验证分析,得出设计研究的可行性与合理性,为插秧机的改进提供一定理论依据与优化思路。

4)建议下一步将机械设计与PID机械部件智能化控制相结合,更好地实现插秧机机械自动化作业。