水稻收割机液压系统升级改造

何贤剑

(浙江海宏液压科技股份有限公司,浙江 临海 317000)

0 引言

农业机械化是农业现代化的重要标志,作物收获机械化是农业机械化的重要环节。水稻作为我国最主要的粮食作物之一,种植面积约占粮食种植面积的1/3,产量接近粮食总产量的1/2。优质、高效的水稻机械化收割对提高农业机械化水平、加快农业现代化进程及确保我国粮食安全有着极其重要的意义。

21世纪以来,随着国家加大对农业机械的补贴力度,国内农业机械发展开始突飞猛进,水稻收割机也从单纯的仿制到能独立自主的开发,实现了质的飞跃;同时,含杂率和破损率等数据大幅度降低,有效保障了粮食的产量。但无论是横轴流发展到纵轴流亦或是复合脱粒型式的结构,还是半喂入到全喂入型式的发展,均是机械结构的改变,国内水稻收割机液压系统发展依旧停滞不前,对收割效率、操作舒适性和整体可靠性方面产生很大的影响。因此,有必要对国内的水稻收割机液压系统进行升级改造,使其符合时代发展的需要[1-2]。

本文针对某款传统水稻收割机液压系统原理进行分析,提出存在的关键性问题,进行针对性的升级改造,并在台架试验台上进行试验验证。结果表明:改造后的系统具有效率高、操控性好、可靠性高和故障率低等优点[3-6]。

1 传统水稻收割机液压控制系统

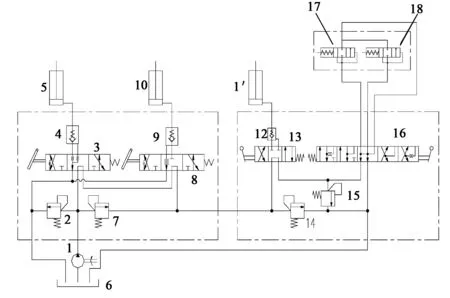

某款传统水稻收割机液压系统原理如图1所示。原理如下:各执行机构不动作时,从齿轮泵1出来的工作油液经3、8、13和16再回油箱卸荷。当操纵任意阀杆(3、8、13和16)动作时,执行机构5、10、11、17、18会执行相应的动作来满足系统的要求。图1中:2为系统主溢流阀,起安全保护作用;7为卸粮5和拨禾轮10油缸的溢流阀,对这两个执行机构进行安全保护;14为割台油缸11的溢流阀,对割台油缸进行安全保护;15为转向制动阀17和18的溢流阀,对转向机构进行保护;4、9、12为液压锁,当执行机构不动作时,控制执行机构沉降量。

1.齿轮泵 2、7、14、15.安全阀 3.卸粮控制阀 4、9、12.液压锁 5.高位卸粮油缸 6.油箱 8.拨禾轮控制阀 10.拨禾轮油缸 11.割台油缸 13.割台控制阀 16.转向控制阀 17、18.左右转向制动阀图1 某款传统水稻收割机液压系统原理图Fig.1 A traditional rice harvester hydraulic system principle diagram

传统水稻收割机液压系统主要存在以下几个问题:

1)转向与其他动作(如割台、拨禾轮、卸粮)无法有效联合操作,影响效率;

2)拨禾轮转速固定,当收割不同作物时(小麦、水稻、油菜等),喂入量不易控制,影响收割效果;

3)高位炮筒旋转采用直流电机控制,电机防水防尘能力有限,故障率居高不下。

2 系统升级改造

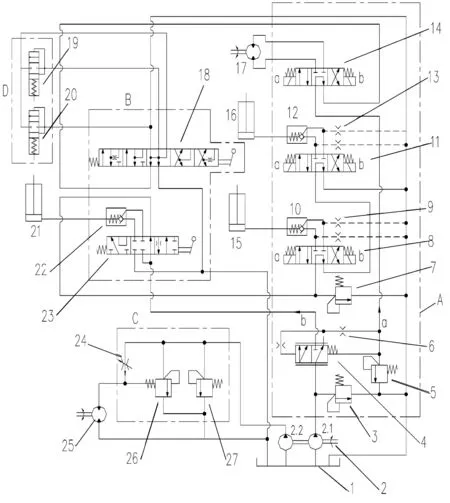

针对传统水稻收割机系统中存在的几个问题,对其进行升级改造,改造后液压系统如图2 所示[7]。

1.油箱 2.双联齿轮泵 3、5、7、27.安全阀 4.分流阀 6、9、13.固定节流孔 8、11、14.三位四通M型电磁换向阀 10、12、22.液压锁 15.拨禾轮油缸 16.高位卸粮油缸 17.高位炮筒旋转马达 18.转向控制阀 19、20.转向制动阀 21.割台油缸 23.割台控制阀 24.可变节流孔 25.拨禾轮旋转马达 26.定差溢流阀图2 改造后液压系统原理图Fig.2 The Principle diagram of hydraulic system after transformation

新系统由4个阀组成:A电控阀组、B机械阀组、C调速阀和D转向制动阀。从图2中可看出:新系统采用电控+机械控制方案,可以实现传统收割机液压系统所有的功能。同时,为不影响操作习惯,割台及转向动作采用机械操作方案(与传统收割机操作习惯一致),拨禾轮、卸粮、炮筒选择采用电控方案,电控开关可以放置在割台转向一杆操作杆上,可以实现单手控制各个部位工作,效率大大提升。同时,通过从齿轮泵工作口,设置分流机构,恒定分流小部分油液去控制高位炮筒旋转和转向(高位炮筒和转向流量要求不高,可以设置相同,减少管路布置);不工作时,这部分流量低压卸荷,安全节能,分流口设置有安全阀,对恒定流量支路进行安全保护。齿轮泵多余的流量分别去割台、拨禾轮和卸粮等执行机构。因此,无论何时,在操作转向动作时,可以同时操纵割台及拨禾轮、卸粮等机构,而不用担心动作连续性的问题,大大提高工作效率。

电磁阀均采用M型三位四通电磁阀,同时根据需要设置有液压锁或者不设,拨禾轮和卸粮油缸的液压锁装置专门有设置节流小孔,防止中位时动作互为干涉。

改造后液压系统原理介绍如下:

1)a支路(图2中a箭头):从齿轮泵出来的工作油液经过分流阀芯分a和b两路分别去工作。其中,a路为稳定流量,中位时,这路工作油液经固定节流孔6、三位四通M型电磁换向阀14到转向控制阀18,再回油箱卸荷。当电磁阀14得电时,炮筒马达可以左右旋转,且转速恒定。当转向控制阀18动作时,可以控制收割机行驶方向。4和6组成稳流机构,控制固定节流孔6前后的压差保持一致,使得去a支路的流量恒定。安全阀5对a支路进行进行安全保护作用,控制炮筒马达17的工作压力和转向工作压力。

2)b支路(图2中b箭头):b支路流量随发动机转速的变化而变化,中位时,油液经分流阀芯4、割台控制阀23、三位四通M型电磁换向阀8和11,再回油箱卸荷。操作割台换向阀23,控制割台油缸21上升下降,电磁阀8或11得电,分别控制拨禾轮油缸15和高位卸粮油缸16动作。固定节流孔9和13功能:使液压锁10和12快速回位,防止阀杆回中位后,油缸继续动作。安全阀3、5、7和27分别对各油路进行安全保护。

3)拨禾轮马达25支路:从齿轮泵出来的工作油液经过旁通型调速阀C,通过调节可变节流口24的面积梯度,实现不同的流量输出,以控制拨禾轮马达25的转速。24和26构成定差溢流型调速阀,也称三通型调速阀或旁通型调速阀。调速阀的使用,使得拨禾轮马达转速控制不随负载变化而变化,保持恒定转速。当收割不同作物时,只需调节可变节流口24的面积梯度,免去传统收割机更换不同直径导向轮的安装工作,提高效率。

3 分流结构和调速结构原理分析

3.1 分流结构

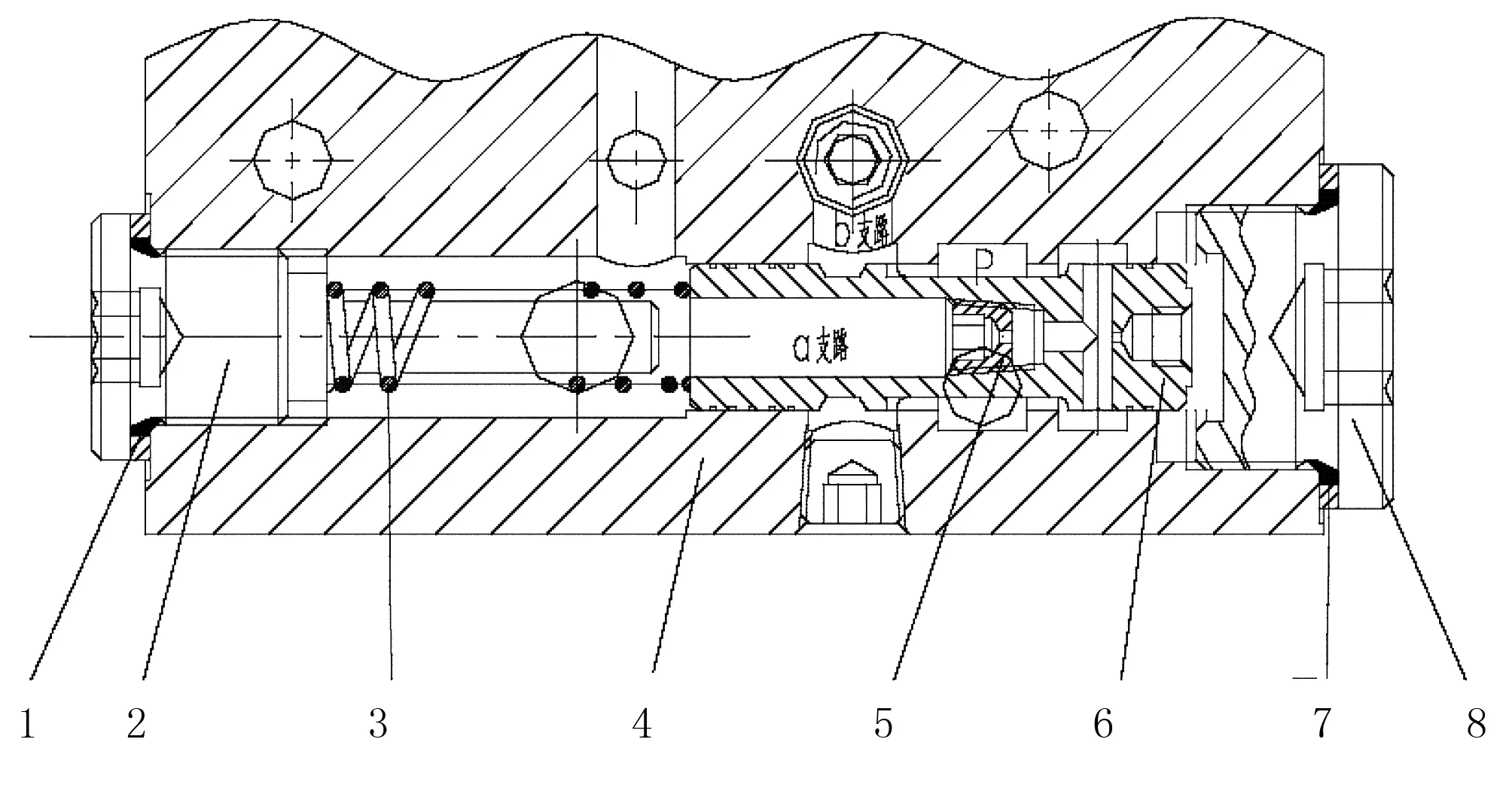

图3为分流阀结构图[8],对应图2原理图序号4和6。从齿轮泵出来的工作油液经过分流阀芯6分a和b支路去工作。其中,a支路流量恒定,与a支路负载无关;b支路流量随发动机转速升高而变大。

1、8.螺堵 2、7.组合垫片 3.弹簧 4.阀体 5.固定节流孔 6.分流阀芯图3 分流阀结构图Fig.3 Shunt valve structure

a支路流量恒定原理(见图3):固定节流孔5前后的压差由弹簧3来控制,由于弹簧的预压缩量远大于变化量,可近似认为弹簧力不变。

根据流量公式,有

(1)

Δp=k(x+Δx)/A1

(2)

其中,Q为通过固定节流孔5的流量;Cd为流量系数;A为固定节流孔5的面积;Δp为固定节流孔5的前后压差;ρ为油液密度;x为弹簧3的预压缩量;Δx为分流时弹簧位移变形量;A1为分流阀芯6的端面面积;k为弹簧3的刚度。

式(2)中,由于x≫Δx,故认为

Δp≈k·x/A1

(3)

由于式(3)中,k、x、A1均为恒定值,故认为压差Δp为恒定值。把式(3)代入式(1),可得出流量Q恒定,即通过固定节流孔5的流量恒定(去a支路流量恒定)。

通过以上理论分析,分流阀芯结构的设计,可以满足系统转向与割台、拨禾轮及卸粮油缸的联合动作,显著提升效率。

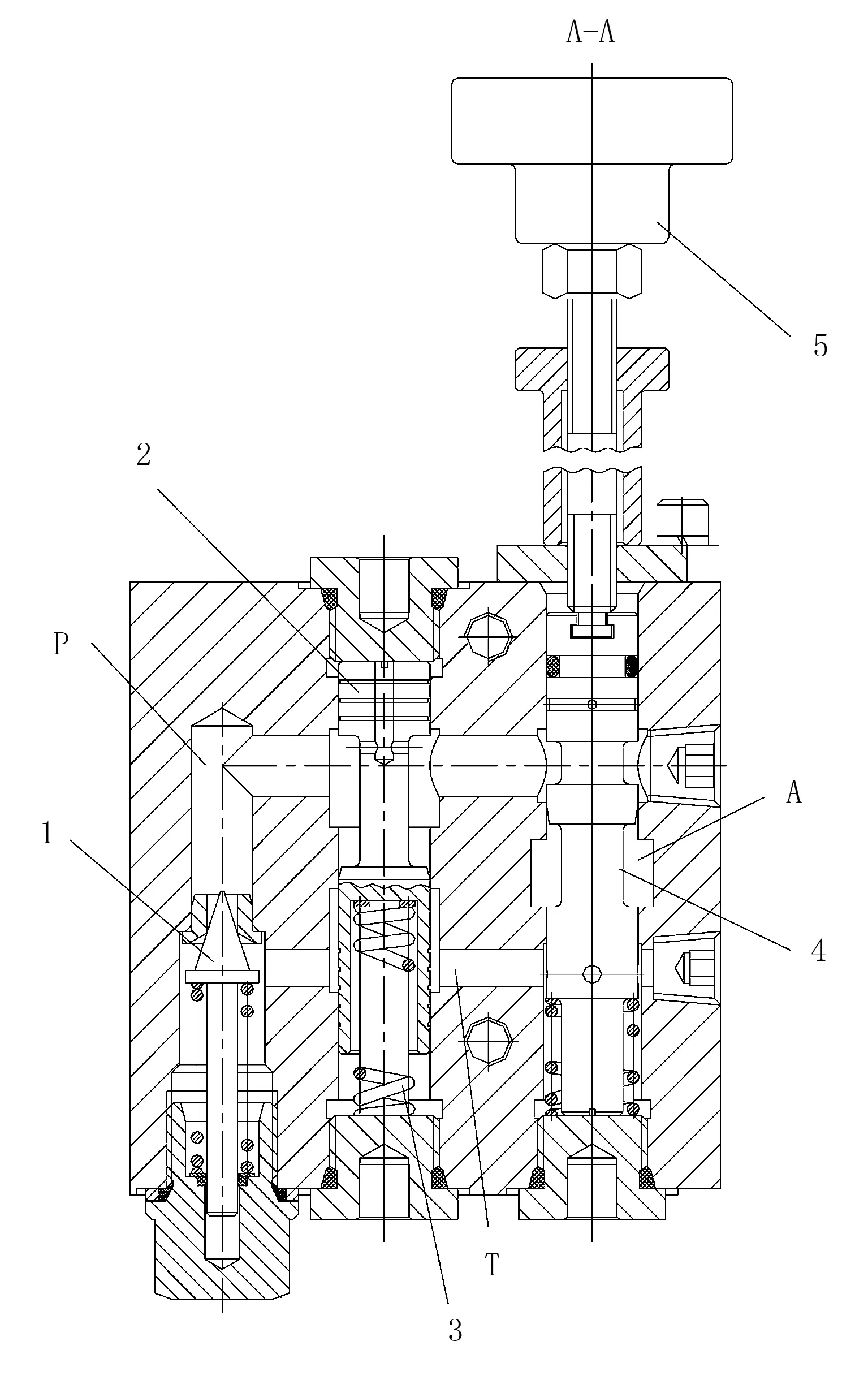

3.2 调速阀结构

图4为调速阀结构图[9]。从齿轮泵出来的工作油液经图4中P口进入调速阀,通过调节手柄行程,带动可变节流阀芯上下移动,使节流面积发生变化,再进入到A口(马达入口),多余的油液从定差溢流阀芯溢流回T口(油箱),可变节流口压差(即P口和A口的压力差)由定差弹簧设定。由于弹簧的预压缩量远大于变化量,可近似认为弹簧力不变。原理同a支路流量恒定原理,公式见式(1)~式(3)。当拨禾轮马达负载较大,超过安全阀设定的压力时,安全阀打开,工作油液卸压,对马达进行保护,防止超载。

1.安全阀组件 2.定差溢流阀芯 3.行程调节手柄 4.可变节流阀芯 5.定差弹簧图4 调速阀结构图Fig.4 Speed control valve Structure

4 台架试验

4.1 分流阀试验

试验条件:进油口流量30L/min,试验主压力200bar,通过调节工作口不同负载压力,验证分流流量稳定性。

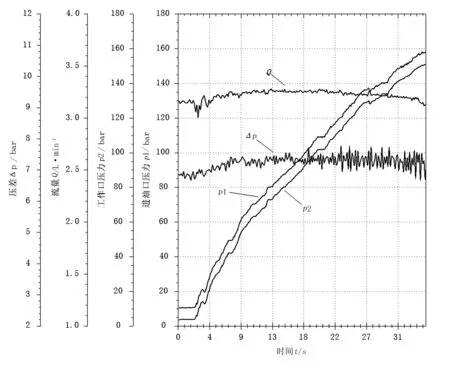

炮筒马达和转向流量实际需求3~3.5L/min左右。本次试验通过对工作口加载不同的压力,来分析分流阀芯稳定分流功能。分流阀阀芯流量稳定性曲线如图5所示。

图5中:p1为进油口工作压力曲线,p2为工作口压力曲线,Δp为压差曲线(Δp=p1-p2),Q为分流口流量。

由图5中可看出:随着工作口p2压力的增加(0~150bar),进油口p1压力也跟着增加,但压力差Δp始终稳定在7~7.5bar之间,工作口流量Q稳定在3~3.2L/min之间。因此可看出,不同的工作压力,对分流阀芯分流流量影响是很小的,这部分稳定分流流量去控制炮筒马达和转向,使其拨禾轮和炮筒工作不受外在负载的变化而变化。

因此,分流阀芯结构的设计,可以满足系统转向与割台、拨禾轮及卸粮油缸的联合动作,显著提升效率;同时,可以满足炮筒马达旋转的恒定转速的要求。

图5 分流阀芯流量稳定性曲线Fig.5 The flow stability curve of shunt valve

4.2 调速阀试验

拨禾轮采用调速阀控制马达的方案,可以满足不同作物对拨禾轮转速的不同需求。

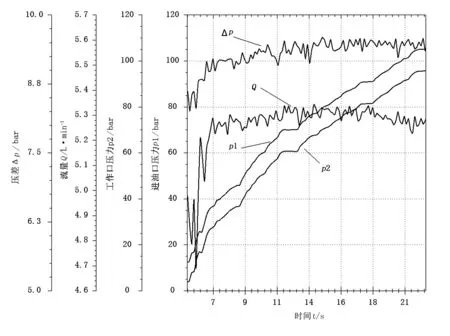

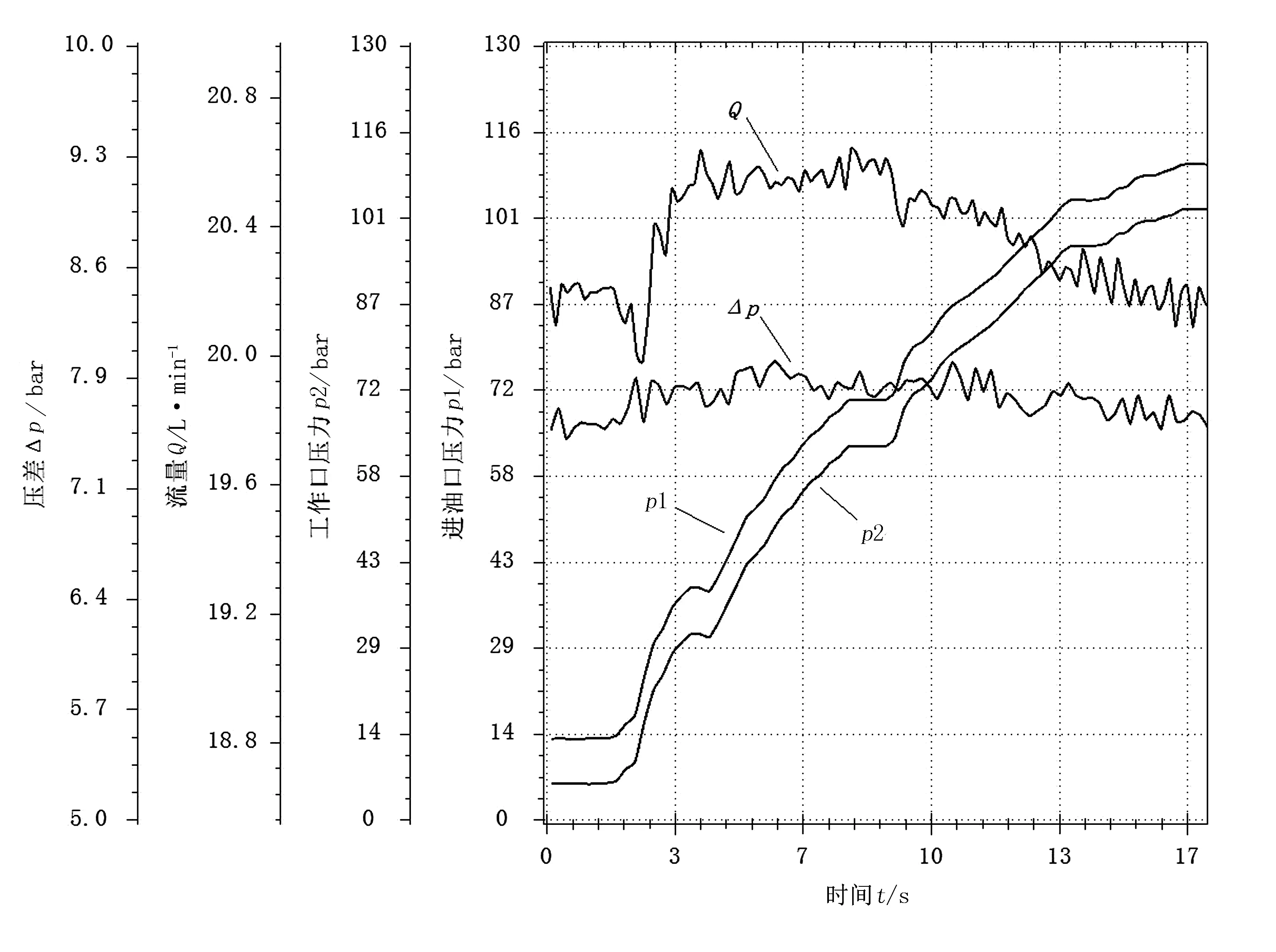

试验条件:进油口流量30L/min,试验主压力200bar,通过调节工作口不同负载压力,验证调速流量的稳定性。通过调节行程手柄可获得0~30L/min区间的流量。这里取两个流量点进行测试研究(分别为5L/min和20L/min),分别代表拨禾轮低转速和高转速两种工作状态。

调速阀流量稳定性曲线如图6和图7所示。其中,p1为进油口工作压力曲线;p2为工作口压力曲线;Δp为压差曲线(Δp=p1-p2);Q为调速口流量。

图6为调速阀小流量(5L/min)状态稳定性曲线。由图6中可看出:随着工作口p2压力的增加(0~100bar),进油口p1压力也跟着增加,但压力差Δp始终稳定在5.3~5.6bar之间,工作口流量Q稳定在5~5.3L/min之间。因此可看出,小流量工作状态下,调速阀输出的流量是很稳定,不受负载状态的影响而改变流量。

图7为调速阀大流量(20L/min)状态稳定性曲线。由图7中可看出:随着工作口p2压力的增加(0~100bar),进油口p1压力也跟着增加,但压力差Δp始终稳定在7.5~7.9bar之间,工作口流量Q稳定在20~20.6L/min之间。因此,可看出大流量工作状态下,调速阀输出的流量是很稳定,不受负载状态的影响而改变流量。

从图6和图7曲线可看出,大流量的压力差Δp大于小流量状态的压力差。其原因主要是受阀口通径的影响,使得大流量状态下的沿程压力损失和定差弹簧(见图4)压缩量大于小流量状态下的值。

因此可得出结论:拨禾轮马达采用三通调速阀方案控制,马达转速稳定,不易受负载波动影响,使得作物喂入量稳定。同时,通过调整手柄行程,可以控制马达转速,适合收割不同转速要求的农作物,方便且效率高。

图6 调速阀小流量(5L/min)状态稳定性曲线Fig.6 Small flow (5l/min) state stability curve of speed valve

图7 调速阀大流量(20L/min)状态稳定性曲线Fig.7 Big flow (20l/min) state stability curve of speed valve

5 结论

1)新系统采用分流阀芯结构,可以满足系统转向与割台、拨禾轮及卸粮油缸的联合动作,显著提升效率;

2)新系统拨禾轮马达采用调速阀方案控制,通过调整手柄行程,可以控制马达转速且转速稳定,适合收割不同转速要求的农作物,方便且效率高。

3)传统收割机炮筒旋转采用直流电机控制方式,电机防水防尘能力有限,故障率居高不下。新系统采用液压马达控制炮筒旋转,功率密度比直流电机大,安全性能突出,故障率低。

目前,该系统已在中联重机某款收割机上批量应用。谨希望本文能为同行设计类似收割机液压系统提供理论和实践帮助。