交流风机内定子铁心制造的模具工艺保证

肖洪波

(苏州工业职业技术学院 ,苏州 215104)

0 引 言

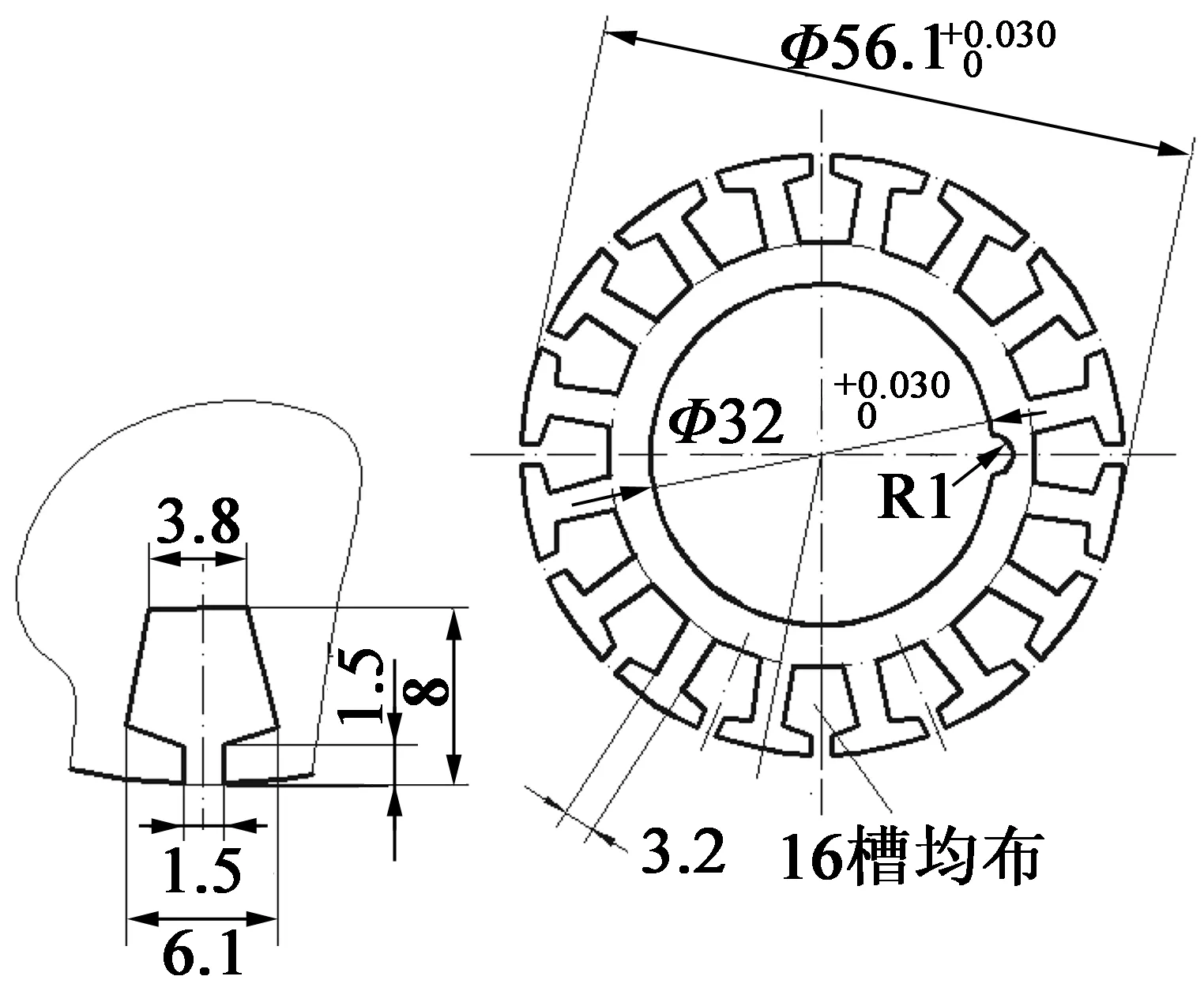

内定子铁心是交流风机的核心部件,传统模具结构是硬铝合金支架借助叠压模具(如图1所示)与一组规定数量的定子冲片内孔紧配成为一体,如图2所示。为保证电机的性能要求,定子铁心两侧端面的平整度及外圆柱面的整齐度是极为重要的考核指标,若出现片间错位不但直接影响槽满率,还将被迫增加铁心内孔的铰削和外圆的磨削加工工序,这无疑提升了加工成本,更主要的是会引起电机的涡流发热导致温升提高。以压铸工艺替代传统的叠压工艺不失为电机铁心制造的新选择。

图1 内定子铁心叠压模

图2 定子铁心

1 定子铁心结构分析

由图2可知,定子铁心外缘的整齐度、上下端面的平整度[1]是铁心质量的关键。因支架套筒是以过盈配合的形式压入规定厚度的定子冲片(散片,如图3所示)的,因而在定子铁心端面的内孔处较易出现翻边凸翘(又称倒片)现象。

图3 内定子冲片

2 内定子铁心叠压模的工作原理与特点分析

铁心叠压过程主要分3个阶段展开。首先对定子冲片初始定位;其次是预压紧,压入支架套筒(导向定位心同步退出);最后是脱模。

2.1 定位

模具(图1)的主定位[2]是冲片内孔,导向定位心(如图4所示)采用间隙配合,插入定子冲片组内孔;辅助定位选择冲片的2个对称槽,以2根直径为最大内接圆的槽样棒[1]分别插入这2个槽,将上述整体安放到图1叠压模的底板上,同时将2根槽样棒的下端分别插入底板的相应孔中;将一对瓣合式压板[3](如图5所示)并拢后分别套入2个导柱(如图6所示)和槽样棒的上端。

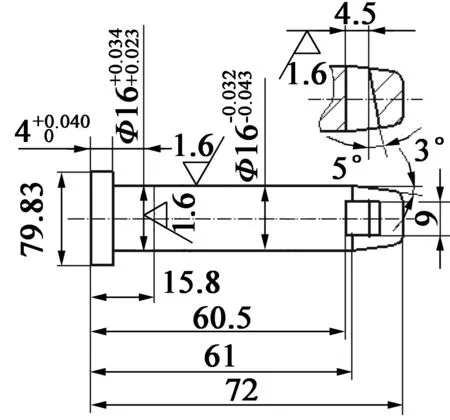

图4 导向定位心

图5 瓣合式压板

图6 导柱

2.2 预压紧

图7 上模板

图8 斜楔

2.3 入支架

在导向定位心的“引导止口”上,套上支架套筒,盖上压圈并加压,重新起动气压机下压,便可轻松将支架套筒过盈压入定子冲片组。

2.4 脱模

脱模取件应按从上到下的次序进行,如图1所示,最终瓣合式压板、定子冲片组和槽样棒仍为一体,此时需将槽样棒先抽出,2瓣瓣合式压板便可轻松地沿径向分离完成脱模。

2.5 模具结构与要点分析

1) 结构分析

2) 要点分析

如图6所示,导柱尺寸60.5 mm必须小于图1中上模板、瓣合式压板和底板的厚度尺寸和,这是确保斜楔插入导柱楔状斜孔后产生预紧效果的根本保证。

如图1所示,为使瓣合式压板在完成叠压后能顺利脱模。因其上端面位于定子铁心和支架套筒之间而无法轴向脱出,故采取线切割的方法沿瓣合式压板的对称线一分为二(如图5所示)。如此,只需先抽出2根槽样棒,便可在定子铁心和支架套筒之间沿径向分别脱出瓣合式压板。

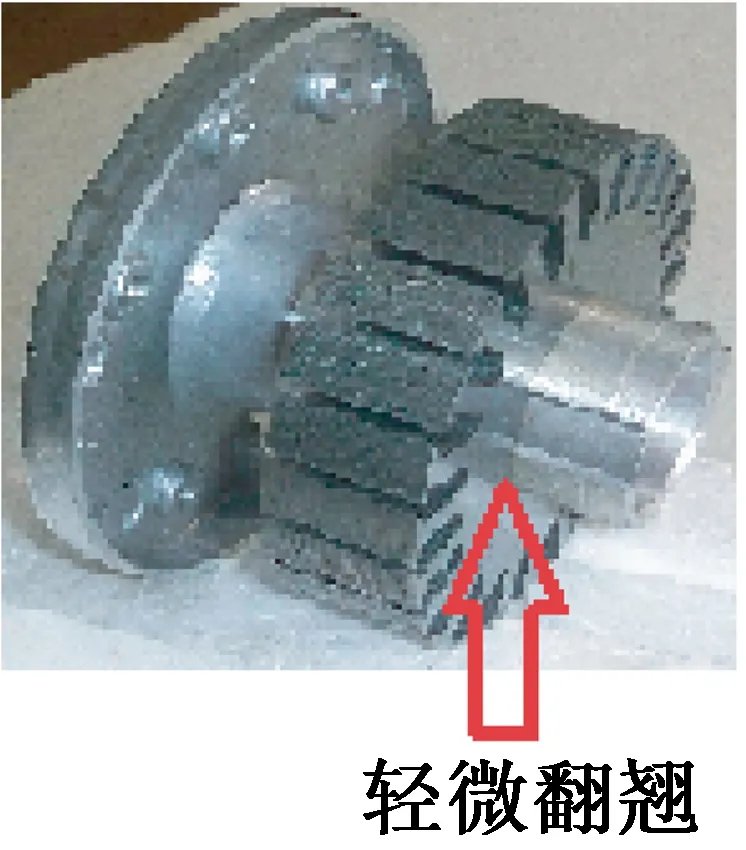

采用叠压工艺的模具产品如图9所示。可见定子槽形整齐,片间紧密,铁心端面平整度较好,但定子铁心和支架套筒的接合根部处稍呈蝶形翻翘状(又称倒片[2]),且支架套筒由铝棒(2A12)车削而成,生产成本较高,只适合小批量生产。在此基础上依托便捷式压铸模具[5],对该内定子铁心进行优化设计,以适应大批量生产,收到较好的效果。

图9 产品照片

3 便捷式压铸模具可行性分析

针对内定子铁心叠压模所存在的不足,可采用压铸工艺替代,其铸件如图10所示。其特点:(1)以定子冲片组为嵌件,在模具中获得初定位,合模后被叠紧,运用爪型浇口[6](为中心浇口的变异,压力损失最小,脱模时自动去浇口)压铸成型,使定子冲片组内孔的两端被Φ34 mm的铸铝合金台阶卡住,不会出现松动;(2)以开缝钢套(简易车夹具)套于定子铁心外缘,在车床上用三爪卡盘夹紧后,将内孔的3处尺寸车至图2的尺寸;(3)在4-Φ4.2 mm通孔位置铸出120°锥头点孔,最后只需用Φ4.2 mm麻花钻钻通即可。

图10 定子铁心铸件

便捷式压铸模是在全立式压铸机上进行压铸,并且模具的装模和卸料由手工完成。模具结构简单、操作和维护方便、铸件品质可靠、极其低廉的造价是该模具的优势。

3.1 压铸模结构分析

如图11所示,该压铸模着力解决3个问题,即作为嵌件的冲片在模具中的装夹与上下模定位问题、成形与去浇口问题和顶出与脱模问题。

图11 便携式定子铁心压铸模具

1) 定子冲片的装夹与上下模定位

由于冲片(图3)组内孔需要成型支架套筒(图10),故选择冲片外缘为主定位,辅助定位选择2个对称的冲片槽。由防转心棒对准冲片组R1记号槽后以间隙配合插入,再由定位镶件紧配入瓣合式中圈(如图12所示)的2个键口(如图13所示)插入冲片槽口。操作过程如图14所示。

图12 瓣合式中圈

图13 槽口定位镶件

2) 成形与去浇口

图11中,下模板(如图15所示)锥孔与内孔型心(如图16所示)下部分流锥[6]必须可靠吻合,并沿下模板的配合锥面用Φ4 mm圆锉锉出3条深度为1 mm的均布导流槽,以形成爪形浇口。由于这3条直流道浇口与下部的浇口余料相连,故在卸料时会在与铸件连接处发生断裂并随下模板一起落下,去除浇口特别方便,无需上车床切除浇口。

图15 下模板

图16 内孔型心

3) 顶出与脱模

图13中,装模时的上、下两对手柄须错开90°放置。

②中圈分离 作为主定位的中圈(兼顾成形Φ34 mm法兰圈内侧端面的需要),在脱模时要采取两侧分型脱模措施。将图14的瓣合式中圈(相当于侧抽心模具中的滑块)作整体加工,再按图14中折线(合模时定位并防止产飞边)用线切割剖[5]切成2件,以满足沿两侧分离需求。

③铸件脱模 在型心固定板和上模盖板开设4个均布的顶杆过孔,并设置了如图17(c)所示的顶杆和卸料压板,以便利用全立式压铸机的合模力推出兼备卸料板功能的上模板。

(a) 准备首次掷击

(b) 首次掷击后(脱带料饼下模被击落)

(c) 卸落瓣台式中圈、取件

3.2 便捷式定子铁心压铸模的工作原理(图11)

1) 装模压铸按上述装夹内定子铁心冲片,将含冲片瓣合式中圈的外圆放入下模板的内止口,在瓣合式中圈的上方外圆套上上模盖板、内孔型心、型心固定板、上模板的组合体,使上、下手柄错开90°后整体放入合模力[5]为300 kN(或以上)的全立式压铸机下模板上,并使下模的Φ120 mm外圆置于压铸机压室的定位止口上,合模、压射、增压和冷却后使压铸机上模回程。

2) 取下完成压铸的模具并放置在掷架上(如图17所示),置上模手柄于左、右位置(此时下模手柄处于前、后位置),平行抬起上模手柄向掷架掷下(图17(a)),在重力的作用下,下模与中圈即刻分离,与此同时,3条爪型浇口亦被同时拉断随下模板和浇口余料一起落下(图17(b))。

3) 脱中圈取铸件如图17(c)所示,先将卸料圈放置在压铸机下模,再将带中圈和铸件的上模放置在该卸料圈上,最后将带压板顶杆插入上模的4个相应孔中,开动压铸机使其上模下行压住并推动顶杆,最终使上模板和含铸件瓣合式中圈一并从型心上脱落,捏住中圈并稍作碰击,瓣合式中圈即告分离,取出铸件即可。

4) 重新装模后便可重复上述操作,内定子铁心铸件如图18所示。

图18 内定子铁心铸件

3.3 特点分析

1) 该类模具的脱模方式一般都是手工,本模具借助压铸机的合模力进行推件板式的脱模,极大地降低了劳动强度,提高了生产效率。

2) 利用铸件的通孔,巧妙地采用了爪型浇口,省略了后续的车床切除中心浇口废料的工序。

3) 4-Φ4.2 mm安装孔若直接做出通孔,则增加首次脱模的难度,现做出4个锥坑点孔,只需在后续直接钻通即可,省去了钻模加工,极大地提高了生产效率。

4) 将承担主定位的中圈用0.8 mm钼丝线切割剖切成锥度凸凹2件,既满足了类似于侧抽心滑块那样的侧向脱模要求,又有效方便了冲片组的装模。实践证明借助该0.8 mm割缝和冲片组的片间间隙,极大提升了排气性能,故模具无需开设排气槽和溢流槽。

4 结 语

当采用叠压工艺时,运用内孔浮动定位和槽样棒辅助定位的方式解决了定子冲片组的参差不齐问题;利用小斜度斜楔的自锁性能获得冲片压紧的轴向限位,在保证散片间的紧密度的同时,克服了定子铁心端面的蝶形翻翘;瓣合式压板的成功应用解决了支架套筒压入后的脱模问题。便捷式压铸模作为压铸工艺的一种表现形式,其铸件质量并不逊色于卧式压铸模(高投入)铸件,且规避了用硬铝合金制作支架套筒,极大降低了生产成本和周期,该压铸方式不失为行业内值得关注的一个选项。