基于Taguchi法的表面式永磁同步电机多目标优化

李建军,黄开胜,武 宁,黄 渠

(广东工业大学,广州 510006)

0 引 言

表面式永磁同步电机具有结构简单、效率高、可靠性高、体积小、质量轻、转动惯量较小等特点,近年来在电动玩具、家用电器、汽车工业等行业中被广泛应用。因此,对表面式永磁同步电机进行优化设计十分有意义。ANSYS Maxwell有限元仿真软件中的参数化扫描优化方法是近年来在电机优化设计中常用的一种方法。该方法是在Maxwell 2D或RMxprt的电机仿真模型中将优化参数设置为变量,设置相应的扫描区间和步长进行扫描,从而得到最优的参数。文献[1-3]均使用了此方法对电机进行了优化,但是该方法只能实现对电机的单目标优化,无法实现多目标优化。

Taguchi法是一种近年来较为新颖的局部优化设计方法,对比其他局部优化方法,其特点在于可实现多目标优化并且运用正交实验能在最少实验次数下得出多目标优化设计的最优参数组合。文献[4-6]都应用Taguchi法对电机进行了多目标优化。文献[4]利用等效磁路法对内置式电机进行分析,选取相关的影响因子,利用Taguchi法对电机的齿槽转矩等进行了优化,但是等效磁路法计算复杂,耗时巨大,且未考虑改变电机相关参数对电机效率的影响。文献[5]利用Taguchi法对表面式电机的弱磁扩速倍数和效率进行了优化,但未说明参数取值范围如何确定。文献[6]利用Taguchi法对内置式永磁同步电机的转矩脉动和效率进行了优化,但是未考虑电机永磁体用量增大,导致经济性变差的问题。

本文在减小表面式永磁同步电机齿槽转矩、提高效率的同时,考虑电机的经济性,减小磁钢用量。采用Maxwell参数化扫描与Taguchi法相结合的方法,选取极弧系数α,不等厚磁极偏心距r,磁极厚度h,气隙长度δ为优化参数,以减小齿槽转矩Tc、提高效率η、减少磁钢用量G为优化目标对表面式永磁同步电机进行多目标优化。首先利用参数化扫描法,对单一优化变量进行扫描,得到最优化结果的范围,用以建立正交实验表,然后利用Taguchi法得出最优化的参数组合,最后利用有限元软件仿真验证。

1 基于参数化扫描法的优选方案

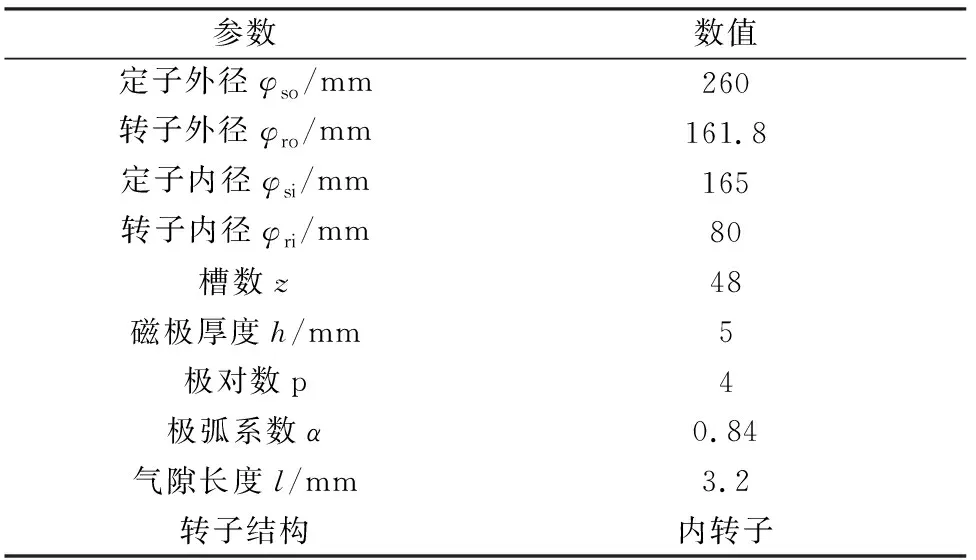

本文基于电机传统的设计方法,获得一台8极48槽的表面式永磁同步电机的基本设计参数,如表1所示。

表1 电机基本参数

原始电机模型如图1所示。

利用Maxwell 2D的参数化扫描法,将极弧系数α作为参数变量,将取值范围设置为0.75~0.95,步长设置为0.01,设置后运行ANSYS Maxwell会自动对这21个方案进行计算。通过对相关的输出曲线的观察和对比[7],确定α最佳取值范围为0.85~0.88。同理利用Maxwell 2D或RMxprt的参数化扫描法可以确定其他的优化参数的最佳取值范围,用于建立Taguchi正交实验表。

2 基于Taguchi法的电机多目标优化设计

2.1 Taguchi法

Taguchi优化设计方法是用正交表来设计实验的局部多目标优化方法,用以获得最佳的参数组合[8]。许多全局优化算法例如PSO算法、模拟退火法、禁忌搜索法等,对比其需要建立复杂的目标函数和约束条件,Taguchi法的优点是利用较少的实验次数和数据,快速地搜索出多目标优化的最佳参数组合。近年来由于全局优化算法在电机多目标优化时存在实现困难且优化效率低、优化有效性差等问题,Taguchi法已引起越来越多研究者的注意[9]。本文对电机的优化步骤:

1) 确定优化目标和优化参数。

2) 根据确定的优化目标和优化参数,利用Maxwell 2D参数化扫描得到优化参数最佳取值范围。

3) 根据优化参数水平值建立正交实验表。

4) 根据正交实验表进行仿真实验,得到相应的仿真结果[10]。

5) 对实验数据进行分析比较,确定最佳的优化参数组合。

6) ANSYS Maxwell对最优参数组合验证。

2.2 电机优化目标和优化参数分析与确定

在永磁电机中,永磁体与定子齿槽的相互作用,产生的齿槽转矩,会直接影响电机的运行性能。齿槽转矩是永磁电机特有且无法避免的一个问题,其产生的影响在大功率和高性能永磁电机中表现得尤为突出[11]。同时,考虑到永磁电机的经济性,在不影响电机性能的前提下,希望减少磁钢用量以达到节约成本减轻重量的目的。本文针对表面式永磁同步电机的特点,选取齿槽转矩Tc,效率η,磁钢用量G为优化目标,使得电机优化后齿槽转矩减小、效率提高、磁钢用量减少。根据优化目标选取优化变量,选取极弧系数α,永磁体厚度h,不等厚磁极偏心距r,气隙长度δ为优化参数。

2.3 正交实验表的建立

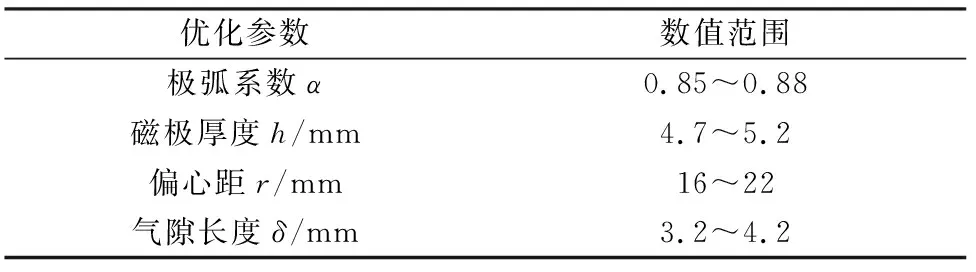

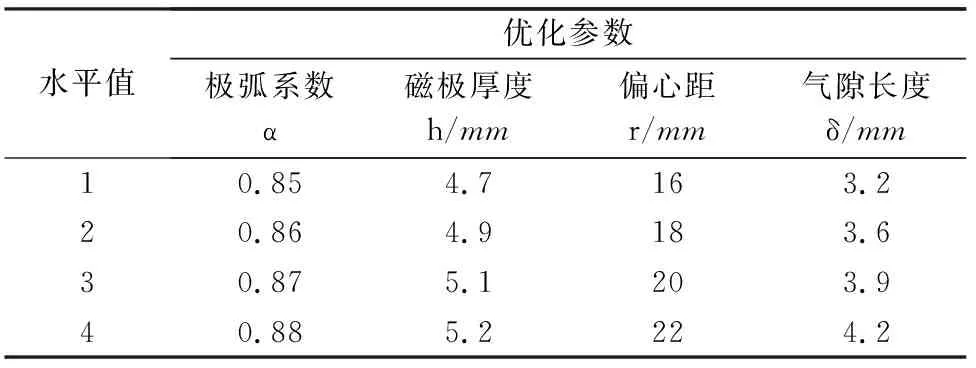

根据上文选取的优化参数,利用参数化扫描法得到各优化变量的最佳取值范围后,在每个取值范围内平均地取4个水平值,各参数最佳取值范围如表2所示,优化参数各水平值如表3所示。

表2 优化参数优化范围

表3 优化参数各水平值

根据传统的实验设计方法,该实验总共要进行44次,但是根据Taguchi法的正交实验设计原理,只需建立L16正交实验表。根据正交实验表得到的参数组合,利用ANSYS Maxwell建立的仿真模型进行实验,得到相应的实验数据,正交实验表及实验结果如表4所示。

表4 正交实验矩阵及有限元仿真结果

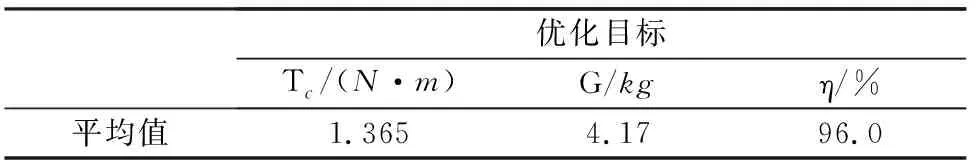

为观察和分析各个参数对电机优化目标的影响程度大小,应先计算所有结果的平均值,其计算公式如下:

再对在各个参数水平值下的性能指标求取平均值,例如齿槽转矩在极弧系数为水平值1下的平均值,其计算公式如下:

计算结果如表5、表6所示。

表5 分析结果平均值

表6 各性能指标平均值

利用上文所求得的平均值和各参数在不同水平值下的,平均值,求出各优化目标下各优化参数的方差(SS)求出每个优化参数对优化目标的影响所占的比重,方差计算公式如下:

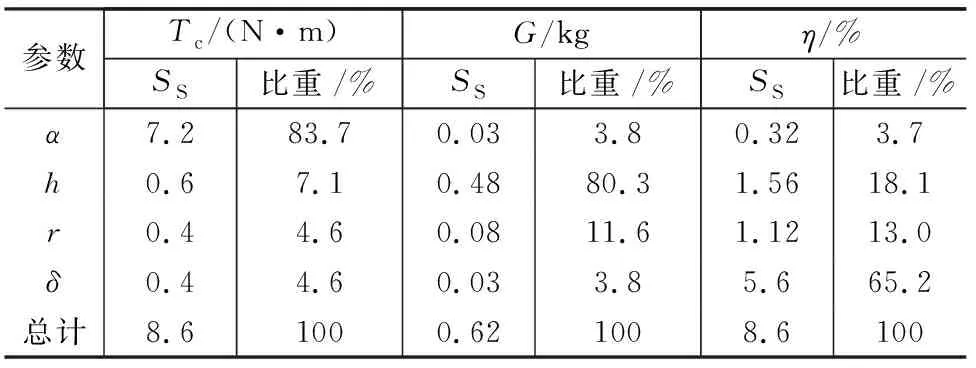

计算结果如表7所示。

表7 各优化参数对优化目标的影响比重

3 结果分析

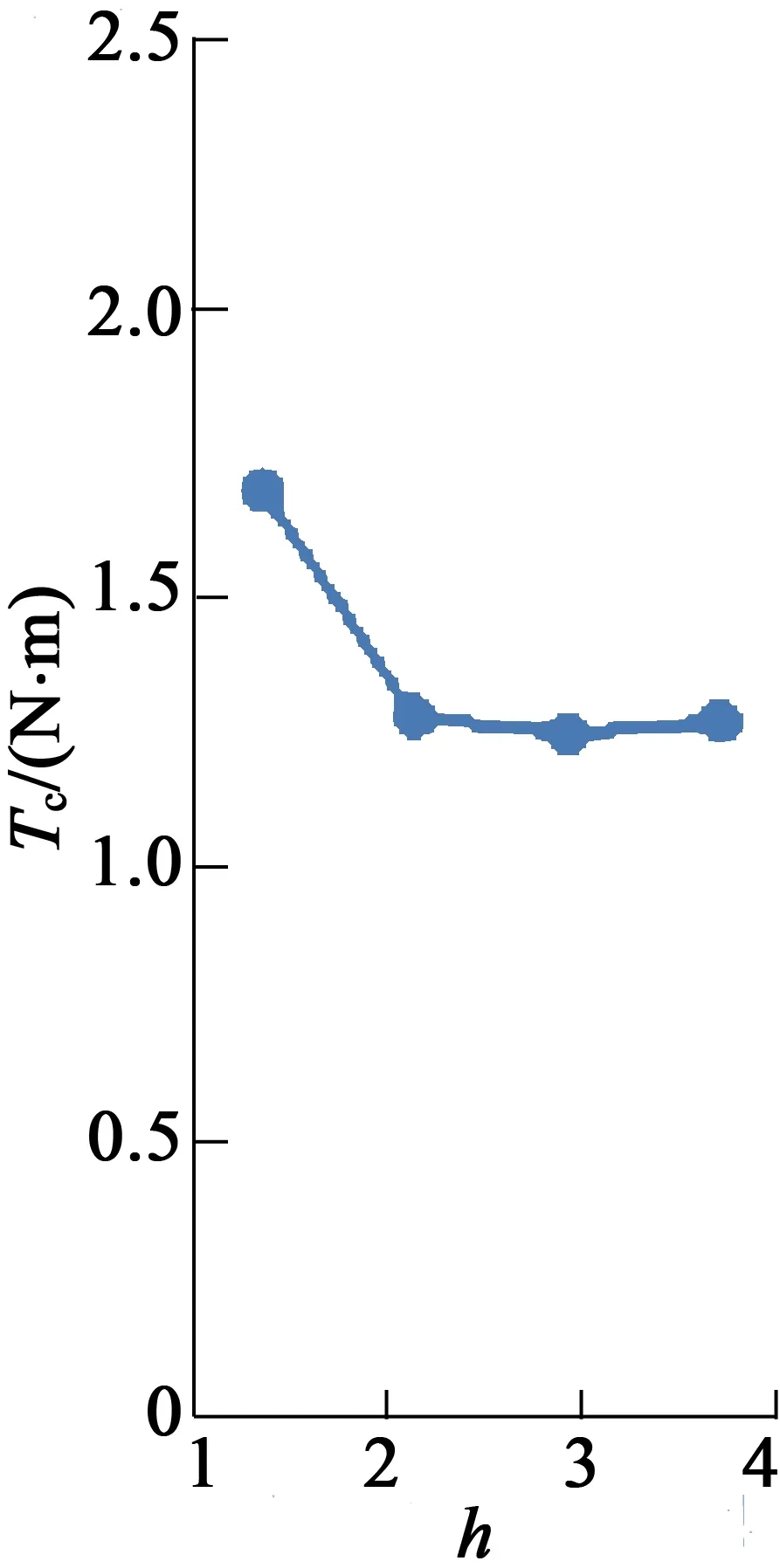

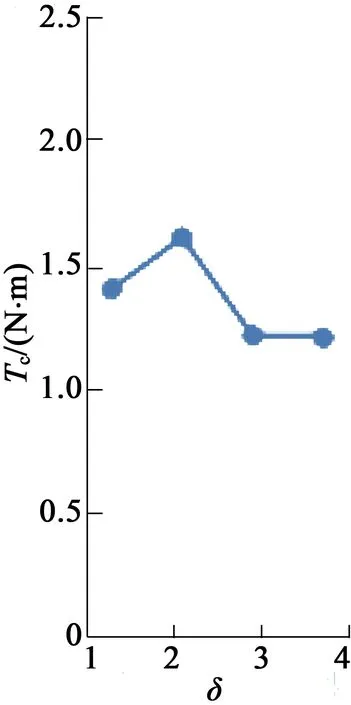

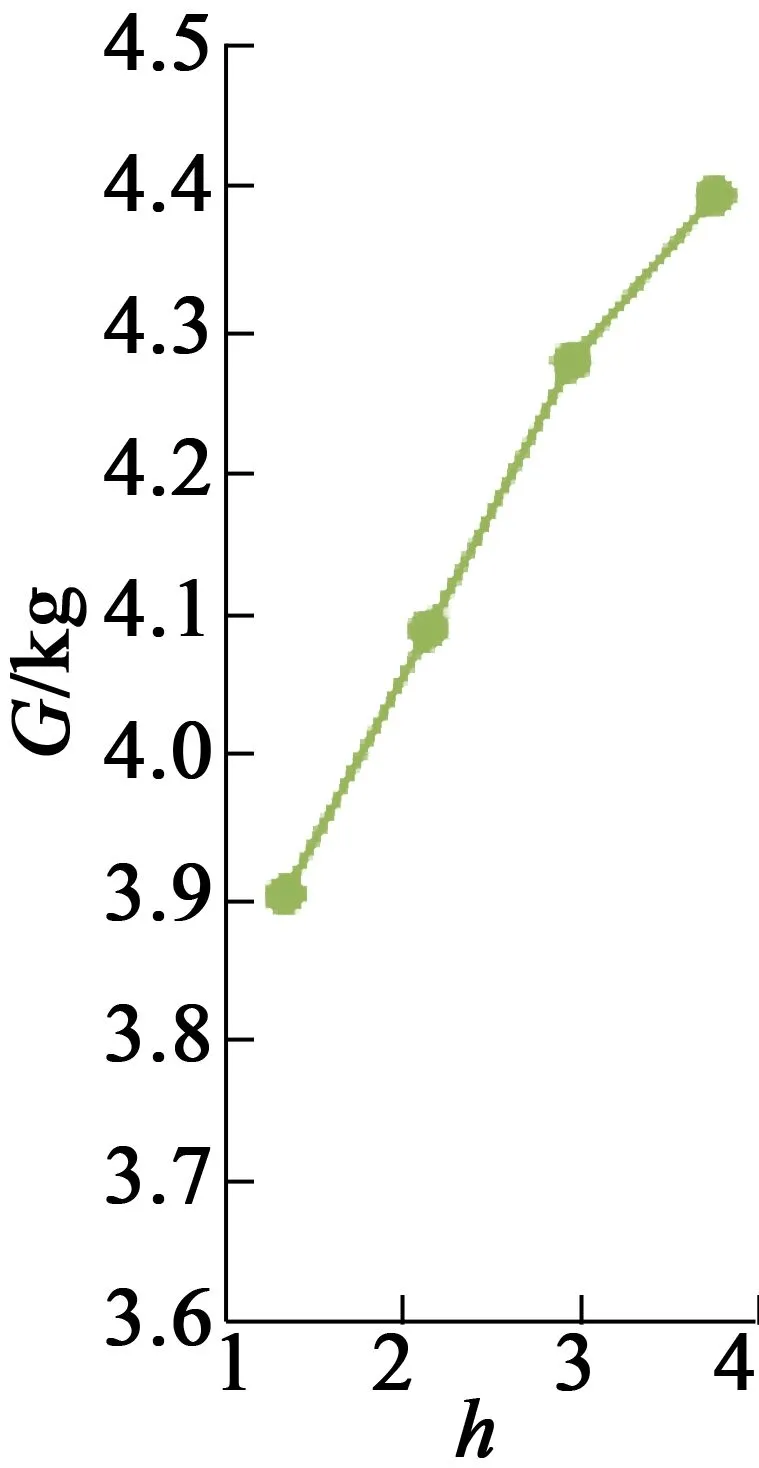

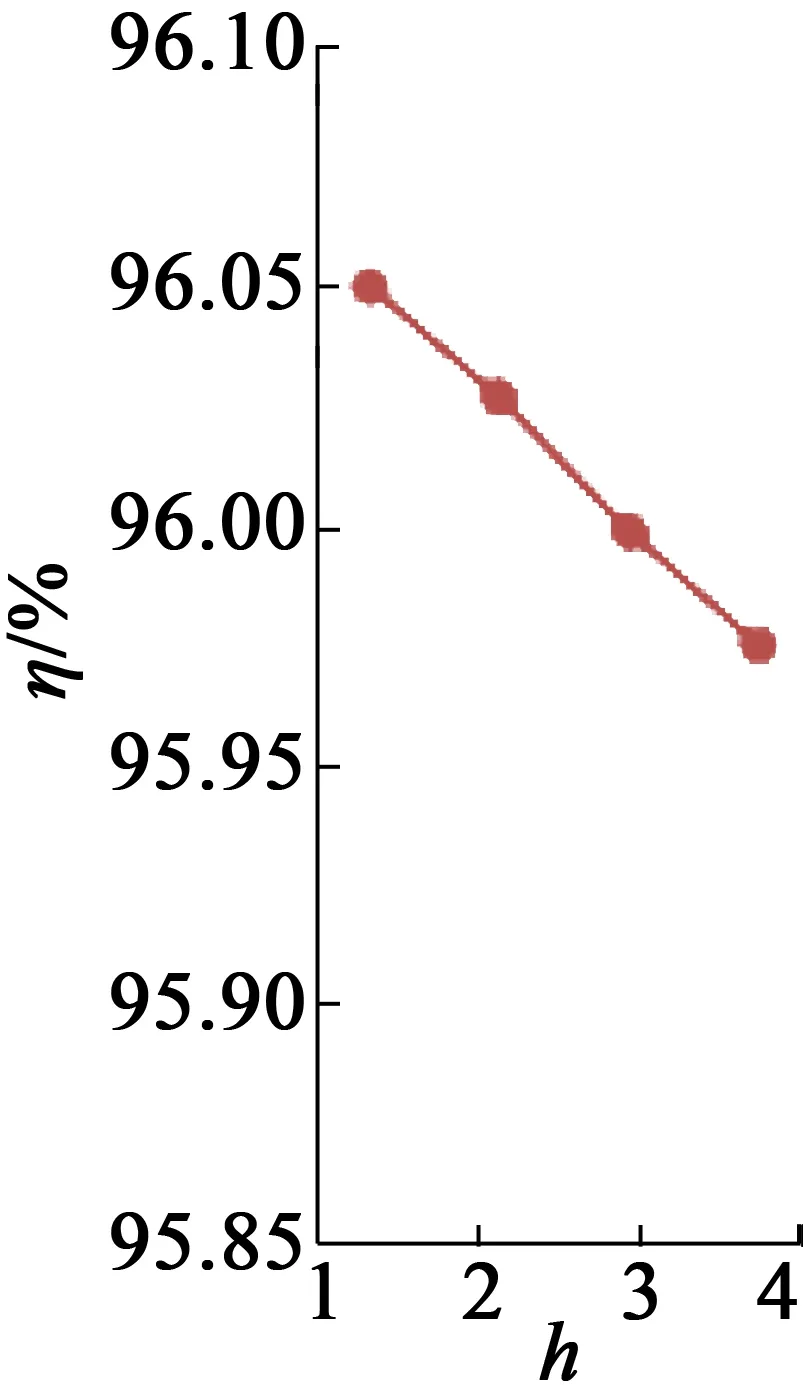

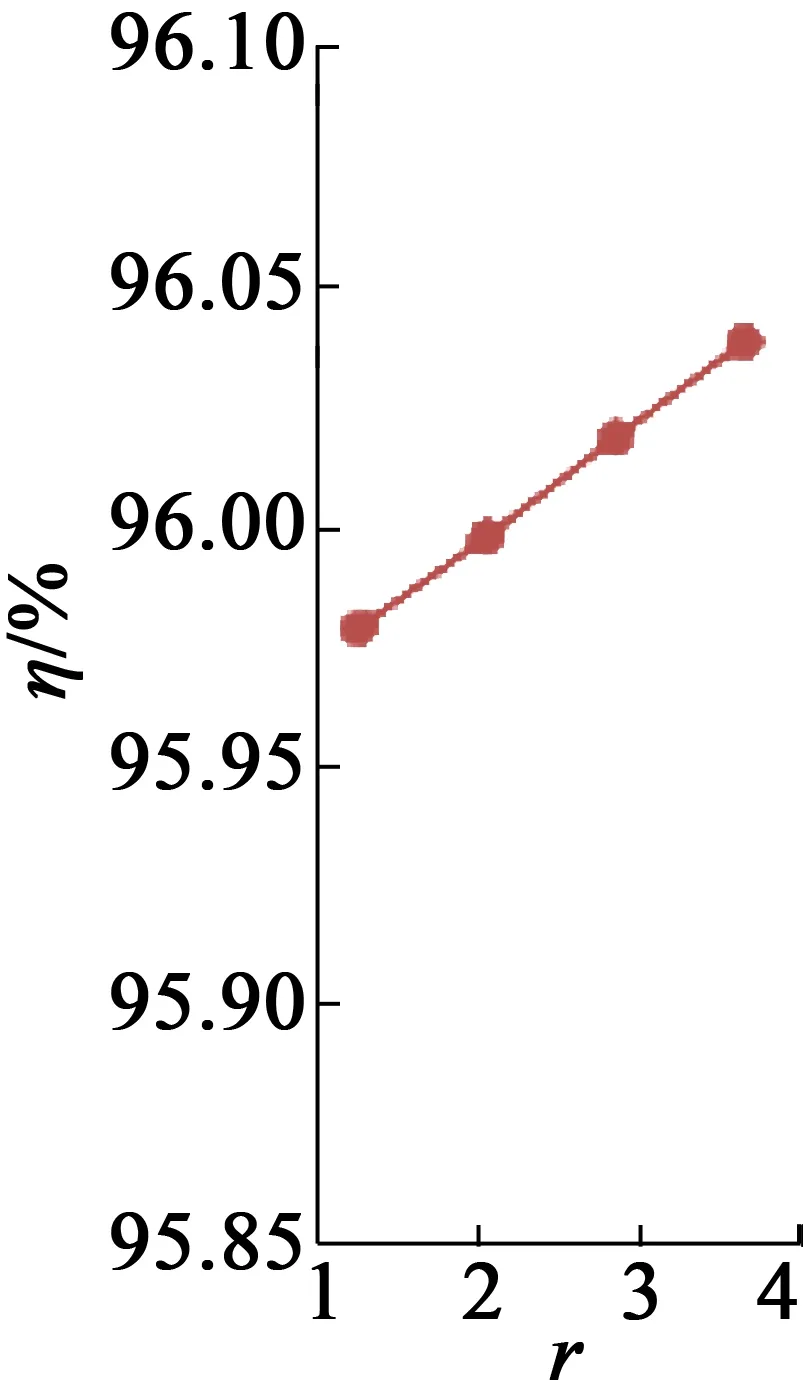

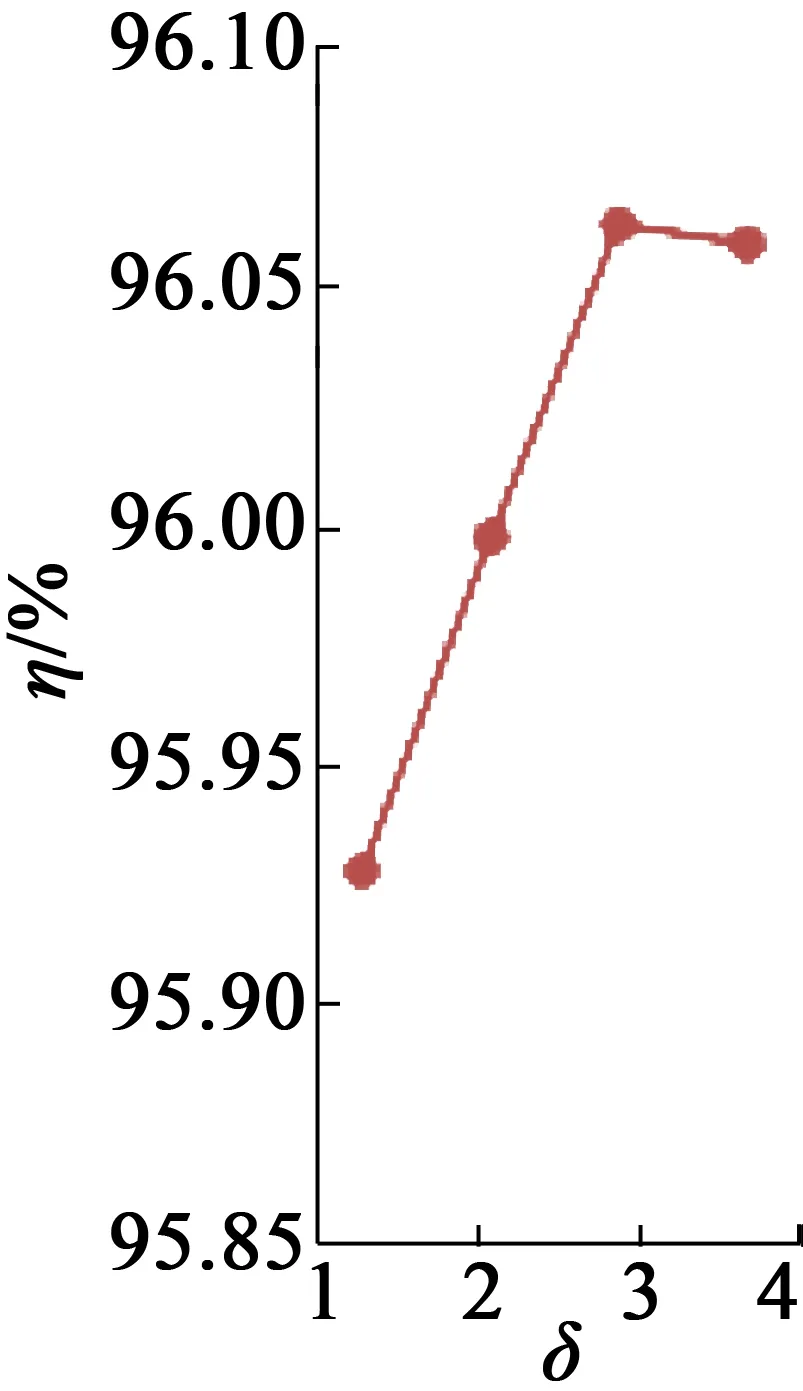

优化参数对各个性能指标的影响随着性能指标的变化而变化,为了分析各优化参数对性能指标影响程度的大小,将表7的数据用图表更直观地表示,如图2所示。

由图2分析可知,当优化齿槽转矩时,极弧系数对其影响比重最大,应选择水平值3;当优化磁钢用量时,磁极厚度对其影响比重最大,可选择水平值1,但考虑到齿槽转矩和效率,应选择水平值2。同理,优化效率时,气隙长度影响比重最大,选择水平值3,而不等厚磁极偏心距综合考虑应选择水平值3。综上所述,优化参数最佳组合应该为α(3)(0.87),h(2)(5 mm),r(3)(20 mm),δ(3)(3.9 mm)。用ANSYS Maxwell对参数优化后的电机模型进行仿真,其优化前后各性能参数如表8所示。

(a) Tc

(c)η

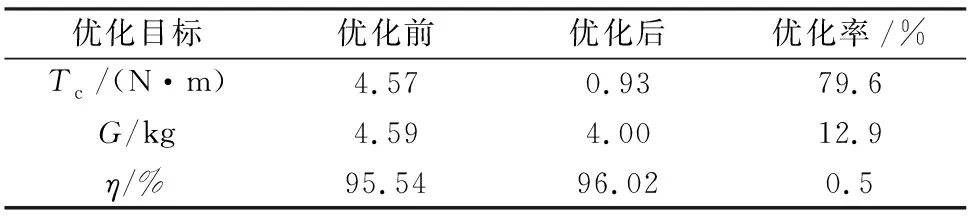

表8 优化前后参数

优化前后齿槽转矩如图3所示。

图3 优化前后齿槽转矩波形图

由表8可知,永磁电机的齿槽转矩减小了79.6%,磁钢用量减小12.9%,效率上升0.5%。优化后电机的效率变化不大,但齿槽转矩和磁钢用量明显减小,可利用该方法,在已有的优化参数附近选取更小的取值范围,更进一步对电机进行优化。

4 结 语

本文选取齿槽转矩、效率、磁钢用量为表面式永磁同步电机的优化目标,利用ANSYSMaxwell的参数扫描化与Taguchi法相结合的方法,选取相关的优化参数,设计并进行正交实验,得到了优化参数的最佳组合。随后对优化后的电机模型进行了有限元仿真,优化后的电机齿槽转矩减小,效率提高,磁钢用量减小,电机的运行性能和经济性都得到了改善,实现了对该电机的优化。