改进的机床用异步电机转子时间常数辨识方法

熊征伟

(四川信息职业技术学院,广元 628017)

0 引 言

近年来,随着矢量控制技术的不断发展,交流电机逐渐取代直流电机,成为各种工业应用场合的主流驱动器,如在机床驱动领域、电动汽车领域、风电领域等[1-3]。常用的交流电机包括异步电机和永磁同步电机两类。永磁同步电机采用永磁材料构建转子结构,因此其运行效率较高,无转子铜耗。然而,永磁体在振动和高温环境下易出现失磁故障,进而导致电机无法正常运行,使其可靠性较低[4-6]。与永磁同步电机相比,异步电机因结构简单、成本低、可靠性高等优点,在机床等领域得到了更多的应用[7]。

异步电机的矢量控制包含直接转子磁场定向控制和间接转子定向控制等两类。间接转子磁场定向控制因实现简单、可靠性高等优点而得到广泛应用。然而,转子时间常数偏差易导致异步电机出现磁场定向偏差,进而导致异步电机的转矩控制精度下降,从而影响其实际控制精度[8]。为此,诸多文献研究了异步电机的转子时间常数辨识方法,如基于q轴磁链的转子时间常数辨识方法[9],基于转矩的转子时间常数辨识方法[10],基于无功功率的转子时间常数辨识方法[11],基于转子磁链和定子电流点乘的转子时间常数辨识方法[12]等。其中,文献[12]设计的基于转子磁链和定子电流点乘的异步电机转子时间常数辨识方法因不需要采样电机的端电压,且克服了死区影响而得到广泛关注。然而,该方法需要进行定转子磁链观测,而定转子磁链观测是异步电机控制的又一技术难点。

由于纯积分运算存在受积分初始值和直流偏置影响的问题,国内外诸多学者研究了改进的异步电机定子磁链观测方法。文献[13]提出了3种积分运算的改进方法,获得了较好的效果。文献[14]在此基础上提出了一种自适应截止频率的方法,使定转子磁链观测精度得到进一步提高。然而,这2种方法均没有考虑直流偏置的影响。

为了消除输入直流偏置对定子磁链观测的影响,提高异步电机的矢量控制精度,本文研究了一种改进的考虑输入直流偏置影响的异步电机定子磁链观测方法,并基于该方法和文献[12]实现了异步电机的转子时间常数在线辨识,从而提高了异步电机的矢量控制精度。仿真和实验结果验证了理论分析的正确性。

1 常规的转子时间常数辨识方法

现有的异步电机转子时间常数在线辨识方法常采用模型参考自适应理论进行设计[15]。文献[11]所设计的基于无功功率的异步电机转子时间常数辨识方法采用式(1)作为参考模型,采用式(2)作为可调模型,进而根据模型参考自适应理论设计转子时间常数辨识方法。

文献[11]的研究表明,该方法可以获得较好的转子时间常数辨识结果,然而该方法需要采样电机的端电压,这增加了系统的安装和维护成本。如果直接采用矢量控制系统的调制信号重构电机的端电压,则会受死区的影响。为此,文献[12]进一步提出了一种改进的基于转子磁链和定子电流点乘的异步电机转子时间常数辨识方法。其分析结果表明,该方法可以采用调制信号重构电机的端电压,且不受死区的影响,因此其辨识精度更好。式(3)为该方法中的参考模型,式(4)为该方法中的可调模型。

is·ψr=isαψrα+isβψrβ(4)

式中:ψr为异步电机的转子磁链矢量;ψrα和ψrβ为异步电机转子磁链的两个分量。

由式(3)、式(4)可见,为了采用文献[12]的方法进行转子时间常数辨识,就必须先准确辨识异步电机的转子磁链。异步电机的转子磁链满足如下关系:

定子磁链满足:

式中:Rs为异步电机的定子电阻。

由此可见,异步电机的转子磁链观测问题可转化为异步电机定子磁链的观测问题。文献[12]指出可采用文献[16]所提的方法进行定子磁链观测,进而实现转子时间常数的辨识。然而,文献[16]所设计的定子磁链观测器未考虑直流偏置的影响。

2 改进的定子磁链观测方法

文献[13,14,16]研究了改进的异步电机定子磁链观测方法。然而这些方法未考虑输入直流偏置的影响。为此,本文研究了一种改进的异步电机定子磁链观测方法。

首先,当不考虑输入直流偏量时,由式(6)可知,在稳态下,定子磁链和反电动势满足如下关系:

es=jωeψs(7)

当考虑输入的电压和电流含有直流偏量时,式(6)可表示:

结合式(6)和式(8)可得:

由式(9)可见,当输入电压和电流信号含有直流偏量时,必然会导致观测的定子磁链也含有直流偏量。如果不考虑直流偏量,定子磁链的观测精度将大大降低。如果将该定子磁链观测值用于文献[12]进行转子时间常数辨识,其辨识精度也将很低。

由式(7)~式(9)可见,当不考虑直流偏量时,式(7)成立;当考虑直流偏量时,式(7)不成立。因此,可根据式(7)设计闭环调节系统,以消除直流偏量的影响,由此可得如图1所示的定子磁链观测器。

图1 考虑偏置补偿的定子磁链观测器

该方法引入了比例积分(PI)控制器,可以通过闭环调节,消除直流偏量的影响,从而提高定子磁链的观测精度。

然而,图1的定子磁链观测器存在2个积分,一个为定子磁链观测所需的积分,另一个为PI调节器的积分,为此,可将两者合并,从而进一步简化所提出的定子磁链观测器。通过将图1中的2个积分器进行结合,可得如图2所示的定子磁链观测器。

图2 改进的定子磁链观测器

根据图2,可得改进的定子磁链观测器的闭环传递函数,如下:

式中:kp和ki为PI调节器的比例系数和积分系数。

稳态时,可认为s=jωe,此时式(10)可化简:

由此可见,稳态时图2的改进定子磁链观测器完全可以实现定子磁链观测。

同时,根据式(10)可得在静止坐标系下的异步电机改进型定子磁链观测器的实现框图,如图3所示。

图3 改进的定子磁链观测器的实现框图

3 观测器参数分析与设计

由上述分析可见,所设计的定子磁链观测器需要设计比例系数kp和积分系数ki,以下从定子磁链观测器的高频谐波抑制能力和系统动态响应速度两方面进行参数设计。

首先,当kp和ki均为零时,式(10)可简化:

由此可见,当不加闭环调节时,所设计的定子磁链观测器等同于常规的纯积分运算,它对直流偏量没有抑制能力。

以下分别取不同的kp,ki和ωe分析所设计的定子磁链观测器所具有的特性。

取ωe=314 rad/s,ki=1,kp分别取0,0.001,0.1,由式(10)可得G(s)的波特图,如图4所示。

图4 kp变化时传递函数G(s)的波特图

由图4可见,kp变化对所设计的定子磁链观测器的高频特性影响较大。当kp为0.001时,所设计的定子磁链观测器对高频噪声的抑制能力明显减弱;而当kp进一步增大为0.1时,所设计的定子磁链观测器对高频噪声的抑制能力进一步减弱。在实际控制系统中,采样电路必然会引入高频噪声,而这些高频噪声会降低定子磁链的观测精度,因此必须进行抑制。由图3也可以看到,输入信号噪声会直接通过kp引入到输出端,因此对输出的定子磁链影响较大。为此,本文选择kp=0,以提高所设计的定子磁链观测器对高频噪声的抑制能力。

当kp=0时,式(10)进一步简化:

此时,取ωe=314 rad/s,分别取ki=1,10,100,可得此时G(s)的波特图,如图5所示。

图5 ki变化时传递函数G(s)的波特图

同时,取ki=1,ωe分别取31.4,314,628 rad/s,可得此时G(s)的波特图,如图6所示。

图6 ωe变化时传递函数G(s)的波特图

由图5可见,随着积分系数的增大,所设计的定子磁链观测器的动态响应速度会增大,但其对高频噪声的抑制能力也会随之降低。由图6可见,随着电机运行频率的增大,所设计的定子磁链观测器对直流偏量的抑制能力也逐渐增大。

考虑到电机的运行频率较宽,综合考虑所设计的定子磁链观测器对高频噪声、直流分量的抑制能力,以及动态响应速度,本文研究了一种随电机运行频率自适应的积分系数设计方法,如式(14)所示。

式中:ωc为截止频率,一般选择为电机额定频率的5%~20%;C为临界积分系数,典型值为1~10。由此可得比例系数kp和积分系数ki的具体设计方法。

4 仿真研究

为了验证所设计的定子磁链观测器的有效性,本文建立了异步电机的矢量控制系统,并通过MATLAB/Simulink仿真软件建立所设计的定子磁链观测器,并进行仿真验证。此外,本文还将所设计的定子磁链观测器用于文献[12]所设计的转子时间常数在线辨识方法中,从而实现了异步电机转子时间常数的在线辨识,并提高了辨识精度。

本文所设计的机床用异步电机基于改进型定子磁链观测器的转子时间常数辨识方法的整体控制框图如图7所示。

图7 加入改进型定子磁链观测器的整体控制框图

异步电机参数:额定功率Pn为7 kW,额定电压Un为220 V,额定频率fn为50 Hz,额定电流in为18 A,定子电阻Rs为1.26,转子电阻Rr为0.2,定子电感Ls和转子电感Lr为0.054 7 H,互感Lm为0.05 H,漏感L1r为0.004 7 H,极对数p为2,额定励磁电流id为8 A。

图8 常规定子磁链观测结果

由图8可见,当不考虑直流偏量抑制时,由于积分器的作用,定子磁链观测器输入的直流偏量直接导致观测的定子磁链含有直流分量,从而降低了定子磁链的观测精度。如果将该定子磁链观测结果用于转子时间常数辨识,也必将导致估计的转子时间常数存在较大的偏差。

图9给出了同样条件下本文所提出的考虑直流偏量抑制时的定子磁链观测结果。由图9可见,当在0.2 s施加直流偏量时,由所设计的定子磁链观测器得到的定子磁链经过一个短暂的暂态过程之后恢复稳定,与图8相比,本文的定子磁链观测器所观测的定子磁链在稳态时不含直流偏量,其观测精度更高,因此更适合应用于转子时间常数辨识。

图9 所提出的定子磁链观测结果

然后,由式(5)可知,当定子磁链得到准确观测时,通过简单的数学运算就可以得到转子磁链值。此时,即可采用文献[12]所设计的方法进行异步电机的转子时间常数在线辨识了。文献[12]所设计的转子时间常数辨识算法的控制框图如图10所示。

图10 转子时间常数辨识结果

以下具体研究基于本文所提定子磁链观测器的异步电机转子时间常数辨识方法。在该方法中,采用本文的方法进行定子磁链观测,然后再根据式(5)计算转子磁链,最后根据图10实现转子时间常数辨识,并根据图7的控制框图实现矢量控制。

(a) 转子时间常数

(b) 转矩电流

(c) 励磁电流

由图11可见,在转子时间常数存在较大偏差时,采用本文所提出的转子时间常数辨识方法可以快速准确地辨识得到转子时间常数。与此同时,电机的转矩电流和励磁电流也可以得到准确的控制,其暂态响应过程良好。

图12给出了同样条件下转子时间常数初始值Trini为1.367 5 s-1时的转子时间常数辨识结果。在仿真中,仍然在0.8 s起动转子时间常数辨识方法。

由图12也可以看到,虽然转子时间常数的初始值为实际值的5倍,但起动转子时间常数辨识方法后,估计的转子时间常数较快地收敛到实际值,且转矩电流和励磁电流也得到稳定控制。这也验证了本文的基于改进型定子磁链观测器的异步电机转子时间常数辨识方法的有效性。

(a) 转子时间常数

(b) 转矩电流

(c) 励磁电流

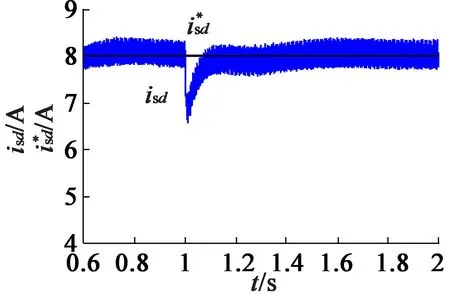

图13进一步给出了稳态运行时转矩电流突然由16 A突减为8 A时的仿真结果。在仿真中,转子时间常数的初始值与实际值相同,仍在0.8 s时起动辨识算法,1 s时转矩电流由16 A突减为8 A。

(a) 转子时间常数

(b) 转矩电流

(c) 励磁电流

由图13可见,在电流动态变化过程中,所提出的转子时间常数辨识方法仍然具有较好的动态响应过程,这进一步验证了本文所提方法的有效性。

5 实验研究

为了验证本文所提转子时间常数在线辨识方法的有效性,本文进一步进行了实验研究。实验平台采用DSP2812作为主控制器,所使用的电机参数与仿真一致,直流侧电压设为600 V,转矩电流为16 A,励磁电流为8 A。

图14为本文所建立的实验平台。

图14 实验平台

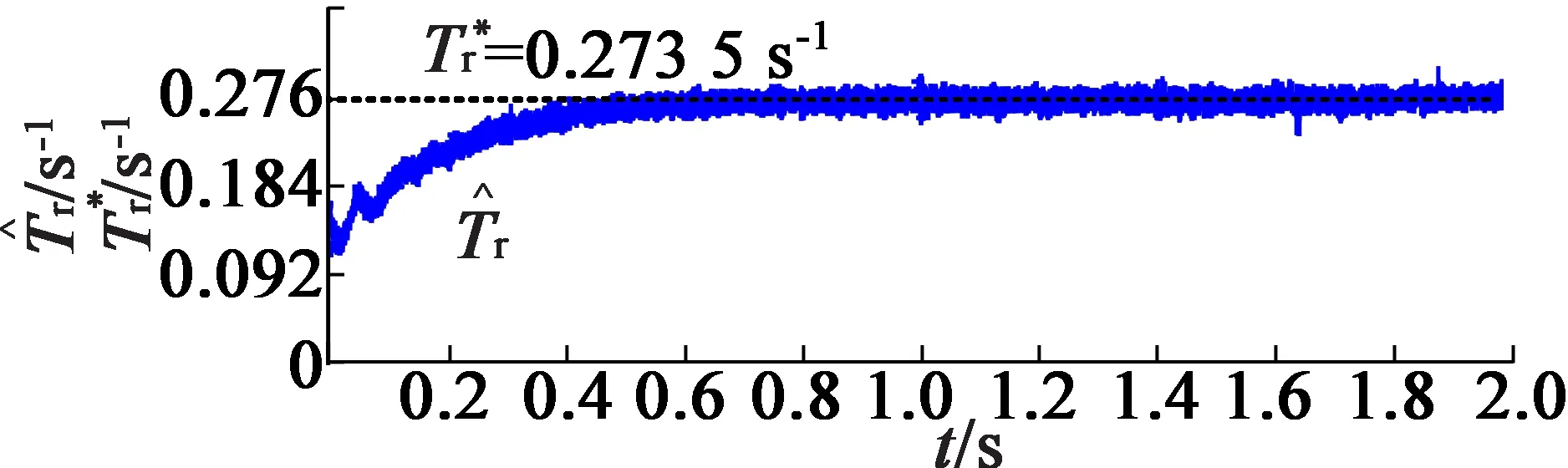

图15给出了电机转速为62.8 rad/s时的实验结果。在实验中,转子时间常数初始值Trini设置为0.054 7 s-1。由图15可见,在起动辨识算法之后,估计的转子时间常数都能较快收敛到真实值,验证了该方法的有效性。

图15 Trini设置为0.054 7 s-1时的实验结果

6 结 语

本文设计了一种机床用异步电机的改进型定子磁链观测器,并用该定子磁链观测器计算得到了转子磁链,设计了基于转子磁链和定子电流点乘的异步电机转子时间常数在线辨识方法。最后,建立了仿真和实验系统,进行了详细的仿真实验研究。仿真与实验结果表明,该方法可以快速准确地实现异步电机转子时间常数的在线辨识,因此可应用于机床驱动等场合,以提高异步电机的矢量控制精度。