变截面板簧热处理工艺的优化

徐贤丰,张维生,高峰

(新疆八钢金属制品有限公司)

1 前言

随着汽车工业的不断发展,汽车用钢板弹簧在不断的更新换代,传统的多片式板簧逐渐被少片式变截面板簧所取代。变截面板簧具有重量轻,寿命高,减振性能好,具有应力分布最合理,材料利用最充分的优点,是一种理想的汽车钢板弹簧结构形式,得到了越来越广泛的应用。陕西重型汽车有限公司(以下简称陕汽)是八钢板簧公司最大的板簧配套主机厂。近几年陕汽变截面板簧产品的应用越来越多,为了更好地提高产品质量及服务,必须加强板簧变截面产品的生产过程控制,热处理工艺是变截面板簧生产过程最主要的环节。由于簧片截面的不同,在热处理过程中的工艺参数控制和普通的等截面板簧不同。为此八钢板簧公司成立了技术攻关组,通过生产过程试验确定了变截面板簧产品的最佳热处理工艺。

2 试验方案

少片式变截面板簧如图1所示。以某变截面板簧产品的第三片(见图2)为试验对象取样。试验片生产采用步进式淬火炉和网带式燃气回火炉。

图1 变截面板簧

热处理工艺过程涉及的主要参数:淬火温度、保温时间、冷却时间、淬火介质、回火温度、回火时间等。八钢板簧热处理生产过程的淬火炉为步进式燃气炉配备六个成型淬火机,连续式生产时簧片的保温时间与成型冷却时间是对应的关系,因此试验中将冷却时间作为变量参数。因受试验条件限制,淬火介质保持不变。结合板簧多年生产经验,决定回火温度保持不变。因此本次试验方案中,在淬火介质和回火温度保持不变的情况下,寻求不同淬火温度、冷却时间、回火时间下的最佳热处理工艺。

图2 试验用变截面板簧片

试验结果判定依据为GB/T19844《钢板弹簧》及顾客技术要求。技术参数标准为:回火后硬度HB409-HB465(对应洛氏硬度为HRC43.6-HRC48.4);回火后金相组织1-4回火屈氏体;疲劳寿命按照GB/T19844中试验方法进行不小于12万次;脱碳层深度与簧片厚度比值不大于2.5%。

3 试验数据采集与分析

3.1 最佳热处理工艺的试验

采用正交试验法,共取样18件分别按照不同的热处理工艺生产后对样片做硬度、脱碳层深度、金相、疲劳寿命等检测。通过数据分析确定最佳热处理方案。各组硬度数据如表1所示。

表1 正交试验数据统计

从表1数据可以看出,当淬火温度在970-980℃时,对簧片硬度影响不大。冷却时间在150s及以上时,淬火硬度均符合技术要求(HRC≥51)。当回火时间为95分钟时,只有两端轧制薄处硬度符合技术要求,中间轧制厚的部分硬度均高出标准值。随着回火时间的延长,硬度值逐渐降低。当回火时间为101分钟及以上时,产品两端及中间硬度符合技术要求。通过图3所示各组硬度值分布图可以看出,第三组、第四组、第五组数值均在合格区间,第五组数值波动范围最小,热处理工艺最优。

图3 各组回火后硬度分布图

3.2 疲劳寿命试验及组织分析

对第三、四、五组各样片进行疲劳寿命试验,其数据见表2。

表2 疲劳寿命及金相组织数据统计表 万次

从表2结果可看出,疲劳寿命第三组不合格,其余两组合格。

对第四组和第五组样片随机取样进行金相组织检测,金相组织见图4所示。

观察金相照片并参照JB3782标准比对分析,第五组17#样片回火后组织为2级回火屈氏体。第四组样片(11#、13#)回火后组织为 3~4 级回火屈氏体。因此,第五组对应的热处理工艺优于第四组。

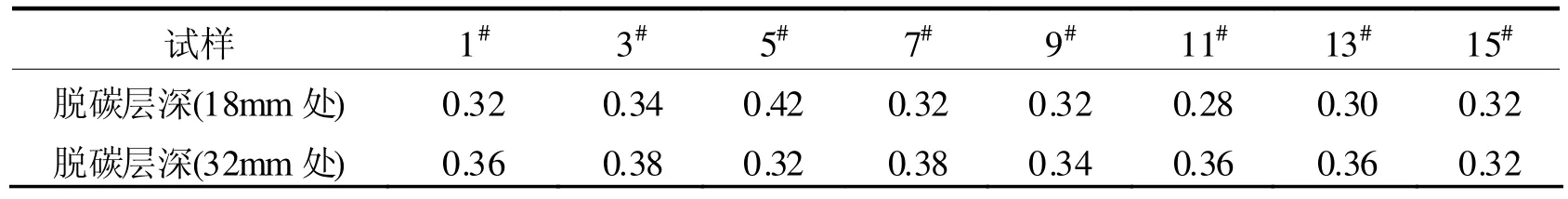

3.3 脱碳层深度检测

脱碳层是指含碳材料在高温加热过程中,表层受氧化性介质侵蚀,碳被氧化后形成的层带。对于钢板弹簧而言,脱碳层深度会直接影响到板簧的使用寿命,而脱碳层的产生一般只发生在淬火过程中。根据试验方案对各组样片取样做脱碳层检测,通过金相显微镜在100倍下进行观察测量数据见表3。

图4 部分样片金相组织 ×400

表3 各试样脱碳层深测量记录表 mm

根据GB/T19844-2005钢板弹簧要求,脱碳层深度与簧片厚度比值不大于2.5%,所有检测数值中5#样片最大为2.33%,全部符合要求。认为在本次各热处理工艺下对应的脱碳层深度差异不大。

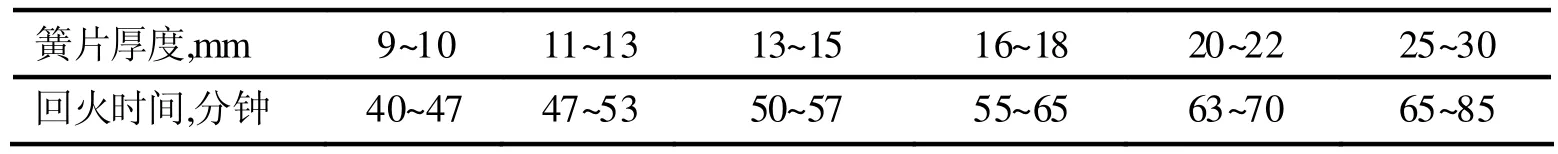

4 变截面板簧热处理工艺的改进

试验前八钢板簧生产材质为51CrV4的变截面板簧热处理工艺为:淬火炉炉温设定为970℃~1030℃;淬火加热时间为(min)=(1.6~2.3)×(mm)其中,为钢板平均厚度;淬火时间(秒)≥6×片厚(mm);回火温度480±30℃;回火时间按照表4执行。

表4 回火时间对照表

(4)回火炉温按照目前工艺规程不变,保温区控制在480±30℃。

4 结束语

根据对试验结果的分析比较,认为第五组样片的热处理工艺为最佳方案。并由此对变截面板簧热处理进行了优化:

(1)对于材质为51CrV4的变截面板簧产品,淬火炉炉温设定为970~980℃。

本次试验过程历时四个多月,并将优化后的热处理工艺应用到生产实践中。对现场生产的变截面板簧产品抽样检测,结果表明产品质量稳定,各项技术指标都达到顾客要求。2017年8月,将生产的6件变截面产品送国家机动车质量监督检验中心(重庆)做第三方检验认真产品质量合格。截至2017年11月底,公司累计生产销售变截面板簧产品3600余吨。此项试验研究为八钢板簧生产变截面板簧的顺利生产和质量改进提供了理论支撑。后期还将继续跟踪验证,还将进一步研究淬火介质对产品热处理质量的影响。为做好产品的工艺过程控制,保证产品的质量夯实基础。