重型卡车轻量化板簧的设计研究

居刚,王凯峰,陈兴华

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

目前国内重型商用车悬架系统主要采用多片板簧,该系统具有适应能力强,便于维修等特点,但随着板簧生产工艺技术的不断进步,以及国家超载治理手段的不断加强,车辆轻量化越来越受到人们的关注,变截面钢板弹簧代替多片簧的趋势已越发明显,少片簧质量小,刚度大,承载能力强,同时由于弹簧片数少,悬架总成动刚度小,可以有效改善整车平顺性能,目前已逐渐成为高端重卡悬架的代名词。

1 理论基础

变截面板簧设计的核心就是等应力梁的概念,根据材料力学中应力梁计算分析方法可知,截面上任意一点的应力为[1]:

若要板簧截面任意位置处的应力不变,即设为某一常数K,则:

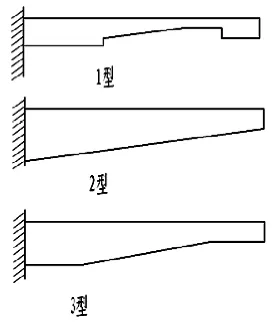

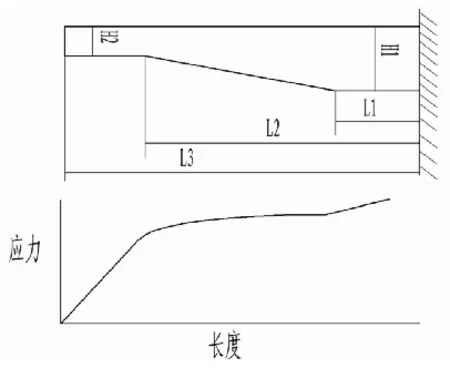

实际上由于板簧结构及实际生产加工工艺原因,我们不可能把板簧设计成完全抛物线形状,变截面板簧的截面主要轮廓结构见图1所示[2]:

图1 变截面板簧主要轮廓结构

2 少片簧刚度及应力分析

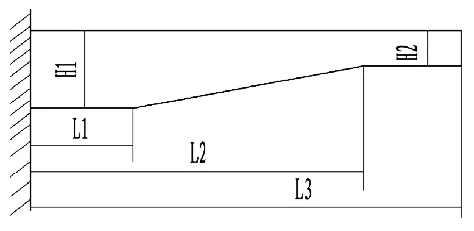

根据材料力学基本原理,板簧刚度及应力计算可以等效为悬臂梁结构进行分析,一般我们会在通常设计中选择上图所示3型变截面结构形式,其截面示意图如图2所示:

图2 变截面板簧主要技术参数示意图

根据材料力学悬臂梁刚度及应力分析基本公式,可知该截面的惯性矩为:

(3)式中,b为板簧宽度,h为板簧厚度,即在变截面板簧的根部和端部惯性矩均可由该式计算得出:

而刚度系数Δ为:

由上式可以看出一旦变截面板簧截面形状确定后,刚度系数也就确定了,则所设计板簧的总成刚度为:

(5)式中,n为钢板弹簧片数,E为弹性模量

则该板簧应力为:

(6)式中 P为单片板簧上承受的载荷,一般默认为簧上载荷在少片簧中均匀分配,x为板簧上距板簧U型螺栓夹紧处长度。

3 比例尺效应

上文所述的变截面轮廓线设计,是基于材料力学基本原理对结构和材料工艺等因素考虑的近似等应力梁结构。从理论上讲,把截面设计成抛物线形式,应该是最合理的一种结构,但从实际生产应用来分析,却很不合理。材料的疲劳损伤、断裂很多是由于材料的表面缺陷所导致的,而由于材料本身或生产加工工艺上的原因,材料表面总会有缺陷存在。如果高应力区在所在截面位置结构占比较大,则缺陷位于高应力区间的概率就高,该结构出现早期损坏的概率也较高。这就是“比例尺效应”[3]。

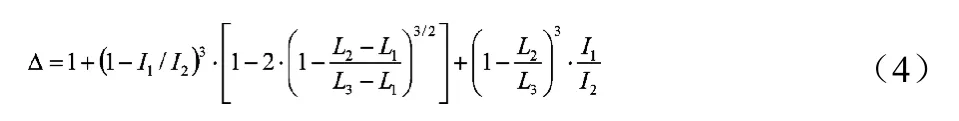

根据前期试验反馈,某款重型卡车在产品试验过程中多次出现板簧在变截面处断裂现象,通过对故障件进行分析,初步判断问题主要原因是由于板簧形状选取的不合理,导致最大应力区处在变截面段的轧制区,尽管该故障板簧的截面选取的是应力分布最好的3型,但其中关键参数L1、L2、L3、与 H1、H2的匹配关系选择不合理,导致该故障板簧的最大应力区分布在了L2-L1的轧制段,下图为我们测出的该故障板簧的应力分布图:

图3 故障板簧应力曲线图

目前国内文献中大多仅研究了变截面板簧最大应力的计算方法,但没有强调最大应力点必须处于什么位置。重型卡车目前实际板簧设计中,根据实际工况下应力应变测定的情况来看,最大应力点基本处于轧锥段,而非理想状态下的板簧根部最厚的位置,考虑实际钢板弹簧生产工艺的影响,仍然会形成一个比较大的高应力区域,这样的话对于板簧寿命依然有着非常不利的影响。

4 变截面板簧具体截面尺寸优化设计

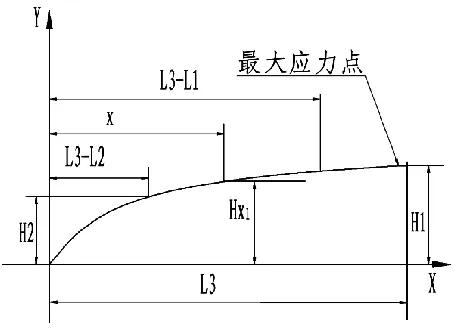

图4 变截面板簧理想的截面状态

图5 理想截面状态下的 应力分布

变截面板簧的设计从原理上来说是等应力梁的工程应用,因此在设计变截面板簧结构时,首先应该基于整车布置情况确定整车空间要求和承载能力要求,然后根据整车参数要求确定板簧的长度和安装尺寸,再根据板簧片长( 有效长度 L3/2) 和片厚( H)建立起等应力梁的分析模型,这样理论的抛物线可以推导出来。通过选择适当的端部片厚H2 和等厚段长度L3-L2,来确定一条与推导出的抛物线相切的斜线,就可得出比较理想的变截面形状了,具体如图4所示。

该截面时的变截面板簧理想状态应力分布如图5所示。

由上图可以看到,该设计状态下板簧的最大应力点位于板簧有效长度的根部,在最大应力点形成的高应力区域也比较小。将最大应力点设计在根部有两点好处:

(1)应力最高的地方是变截面板簧材料最厚的地方,此处应力截面比较大,单位体积内应力值平均,同时材料利用率较高;

(2)该设计方案将最大应力点设定在板簧根部,该区域板簧不需要进行轧制加工,出现表面缺陷的概率比轧制区域要低很多,因此,该设计方案的板簧可靠性会得到较大的提升。

5 设计实例

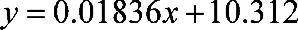

根据试验反馈,我公司某重型卡车匹配的变截面板簧在试验过程中多次出现板簧在变截面轧制区断裂的问题,必须进行优化整改,根据整车设计任务书及整车布置要求,前板簧布置总长1800mm,车辆满载时前轴荷不超过7吨,考虑非簧载质量影响,则每侧板簧上的载荷为 2.7吨,根据设计经验并参照主流竞品参数,设定该钢板弹簧片数3片,片宽90mm,同时通过与供应商沟通,选择主流 25mm厚的弹簧钢板进行材料加工,即板簧最厚的中间厚度 H1为 25mm,根据图4所示,板簧的变截面形状应为抛物线,其方程式为:

设定在满载状态下前板簧为平直状态,板簧参数坐标为(0,0),(900,25)代入(7)式,得抛物线方程:

结合上文所述变截面板簧的生产工艺,设定弹簧截面轧制成梯形状,过平直段终点L1 点(800, 25)可作一条与抛物线相切的斜线,假设该切线方程为:

将(800, 25)代入该切线方程得:

联立(8)式和(10)式解方程可得:

即该板簧切线方程为:

当 x=100时,y=12.148,取等厚段 L3-L2=100,H2=12时,此时斜线与理论抛物线相切,通过计算分析可得,应将该钢板弹簧的最大应力点设在根部,将该板簧参数代入(5)式和(6)式校核该板簧总成的刚度为 386N/mm,该刚度满足整车对前板簧承载能力的需求,同时进行平顺性和操纵稳定性分析校核,该板簧设定均能够满足整车总体要求,通过进行动行程分析校核,该板簧跳动状态下最大应力为489.3MPa,材料选用目前市场上比较成熟的51CrMoV4,该材料允许最大应力1190MPa,即该板簧设计可满足使用要求,同时在实际使用过程中可根据实际加工工艺的需要对等厚段的长度进行微调,以满足生产加工工艺、刚度及应力的需求。

根据上例实际应用计算,通过对少片簧各单片簧分别建立3D模型,并进行CAE分析,按簧上载荷2.8吨进行加载,且模拟单片钢板弹簧约束工况,具体模拟加载情况图6左图所示:

图6 少片簧CAE模型示意图

图6中右图为该钢板弹簧单片CAE模拟分析结果,最大应力为 505MPa,与理论分析基本一致,且应力分布与理论分析也基本相同,最大应力出现在变截面板簧最厚的根部区域,更进一步证明根据比例尺效应理论计算的变截面板簧模型的准确性。

6 结论

本文基于材料力学悬臂梁的基本原理,建立了变截面板簧刚度及应力计算分析的数学模型,并针对某重型卡车变截面板簧试验断裂问题改进为例,计算故障板簧的关键参数,制定整改方案,并分析其总成刚度及最大应力值。同时通过对整车平顺性和操纵稳定性的分析校核,确认了优化后板簧的性能满足整车使用需求。

通过上文对弹簧钢板变截面结构的分析,在设计时要充分考虑制造工艺的因素,避免“比例尺效应”对板簧寿命产生不良影响。因此,在设计工作中,我们要根据整车的空间布置和承载能力需求,初步确定板簧的长度和性能参数,再基于板簧的片长、片厚和生产加工工艺的实际情况,选择合适的截面形状结构,通过合理的设计匹配,将最大应力点设定在板簧的根部,则可提高板簧的可靠性寿命。

经过优化后的板簧,可靠性得到了一定的改善,但随着钢板材料技术及热处理工艺能力的逐步提升,该设计方案仍有进一步改善的空间,但究竟如何继续改善找到设计与工艺的最佳结合点,仍然需要我们进一步去研究。

[1] 王望予.汽车设计[M].北京:机械工业出版社,2000:P181~P218.

[2] 余志生.汽车理论[M]. 北京:机械工业出版社,1996:P179~P202.

[3] 郑银环.少片变截面钢板弹簧优化设计[J],机械2004年第31卷增刊:P56~P58.