轻卡极限货箱重载车型底盘总布置方案设计

李新红

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

1 绪论

汽车的发展已有100多年的发展历程,期间凝聚了人类的智慧使汽车不断改进和创新,随着信息技术、机械设备、石油、交通、电子商务、化工等多个行业的相互支撑,不断地推动汽车行业的蓬勃发展,如今汽车的多功能性,多样性极大地提高了社会经济生活的水平,成为当今社会广泛应用的交通运输工具。

中国的汽车工业从诞生到现在经历了若干发展阶段,如今中国汽车行业也在汽车领域中赢得了自己的一席之地。我国汽车企业技术创新和品牌主要体现在载货汽车上,面对充满机遇和挑战的市场竞争,我们在汽车结构,汽车使用材料,汽车性能,汽车节能环保和安全方面的技术要不断地创新,满足市场需求。

汽车总布置设计的原则:对设计方案及设计结果进行法规分析,以保证最终设计的产品满足法律、法规的要求;了解客户需求并对其进行量化分析,提出能够满足客户需求的整车产品概念与方案;保证整车动力匹配、电子装配以及整车主要总成的几何布置设计与运动校核,协调各系统方案的设计;绘制整车总布置图(2D,3D),协调部件安装,使整车虚拟装配协调完整,完成电子样车组装;完成整车各项计算工作,分析参考车型各项性能以及结构。

本款极限货箱重载版车型严格按照总布置设计原则开展。与竞品车相比,性价比高,有较好的动力性、整车爬坡度及承载力,且造价成本相对较低,满足西南,西北等山区区域的需求。

2 产品开发需求及总布置方案

2.1 产品开发需求

开发满足国V排放的高性价比产品,巩固发展产品在市场的领先优势,开发车型轴距 3845mm,最大总质量10500kg,采用标准型驾驶室,3.8L发动机,最大传递扭矩为539N·m变速器,增加离合助力、动转、排辅,中控锁,铝合金油箱,铝合金储气筒,多功能方向盘(带定速巡航、娱乐控制),ABS,2300mm宽货箱,LED日间行车灯,加宽倒车镜。从而提升轻卡产品在西北、西南等山区区域的市场竞争力。

2.2 总布置方案

在现有轻卡产品基础上缩短轴距, 采用最大传递扭矩为539N·m变速器,提升整车爬坡度;增加离合助力、动转,提高整车的操纵轻便性;采用直通梁车架,采用子午轮胎,2300mm宽货箱,提升整车承载力;标配排气辅助制动,断气刹,充分满足山区长坡的制动可靠性要求;空调装置,MP3提高整车的乘坐舒适性;其余主配置保持与基础车型一致,以提高产品通用性。设计中贯彻先进的设计理念,注重IT信息技术在设计中的应用。设计中应贯彻国标、行业及企业标准,重视国家发布的与国际接轨的有关汽车标准。

3 产品配置相关参数

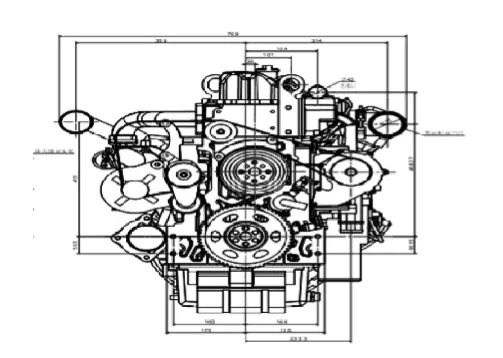

3.1 发动机

发动机采用★★型号;

额定功率/转速:115kw/2600rpm;

最大扭矩/转速:500Nm/(1200-1900)rpm;

排量:3.8L发动机净质量:335kg;

发动机带φ350膜片弹簧离合器;

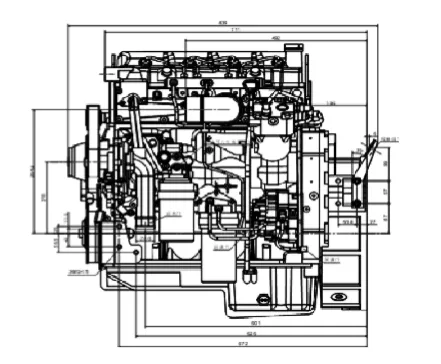

发动机外形图如下:

图1 发动机正视图

图2 发动机左视图

3.2 离合器

离合器通常安装在发动机与变速器之间,其主动部分与发动机飞轮相连,从动部分与变速器相连。在车辆行驶过程中,车辆挂挡起步时,左脚逐渐抬起离合器踏板,右脚逐渐踏下加速踏板使发动机的供油量增大,才能使车辆缓缓起步。换挡时,只有将离合器踏板踏下后,才可能避免变速器齿轮打齿冲击;紧急制动时若来不及踩离合踏板时,发动机和传动系统都受到很大冲击,但发动机与传动系统的机件并没有因此而过载损坏。

本设计采用膜片弹簧离合器,为了使离合器接合柔和,启动平稳,从动盘钢片通常采用薄弹簧钢板制成,单片离合器从动盘钢片具有轴向弹性结构,摩擦衬片应有较大的摩擦因数、良好的耐磨性和耐热性。摩擦衬片做成块状,使飞轮和压盘表面更多的暴露在空气中,提高散热能力,而且块状摩擦片不易变形,降低从动盘翘曲的倾向,容易做到分离彻底。同时也提高了使用寿命。

采用膜片弹簧离合器,它具有以下优点:

(1)膜片弹簧兼起压紧弹簧及分离杠杆的双重作用,从而使离合器结构有很大的简化,而且缩短了离合器的轴间距;

(2)膜片弹簧在高速下不会因离心力产生弯曲而导致弹簧压紧力下降,即高速时压紧力稳定;

(3)膜片弹簧离合器结构简单,轴向尺寸小,弹性特性好、操纵轻便;

(4)膜片弹簧与压盘的整个圆周接触,从而使压紧力均匀分布、摩擦衬片磨损均匀、弹力不受离心力影响;

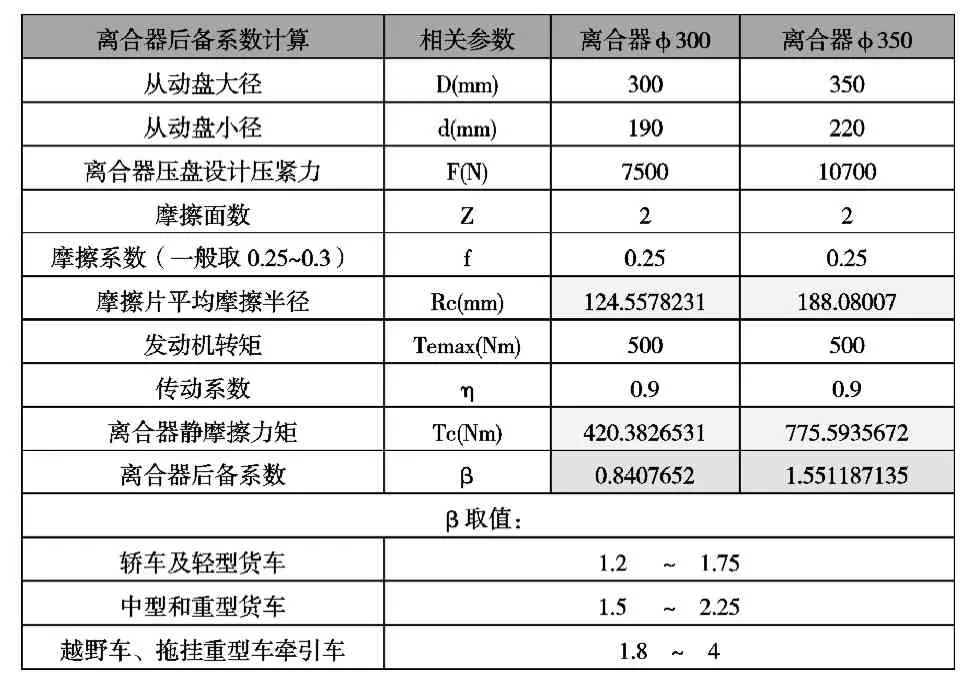

离合器主要基本性能参数确定:

摩擦系数f的确定,影响离合器摩擦系数的因素很多,很复杂,本设计不详细讨论,通过查阅文献资料并与企业咨询后确定取f=0.25。

离合器后备系数β的确定,后备系数是膜片弹簧离合器选取的一个重要参数,它最能体现离合器传递给发动机的最大转矩的可靠度。

以下用φ300,φ350膜片弹簧离合器的后备系数计算比较:

表1

φ350离合器后备系数 β=1.55,满足设计要求,φ300离合器后备系数β=0.84,不满足设计要求,通过计算比较选择φ350离合器。

3.3 变速箱

变速器使车辆在行驶过程中遇到复杂道路时,能够使汽车驱动力和车速能在相当大的范围变化,同时使发动机在功率较高而油耗较低的工况下工作,在汽车发动机旋转方向不变的情况下,用倒挡使汽车反方向行驶;在发动机不熄火情况下,用空挡中断动力传递,便于汽车起动、怠速、换挡以及动力输出。

变速箱采用两轴是变速箱,倒挡为常啮合齿轮并用同步器换挡;同步器多装在输出轴,因为一档主动齿轮尺寸小,同步器装在输出轴上有困难,而高挡同步器可以装在输入轴后端。

这样设计结构简单,轮廓尺寸小,布置方便中间档位传动轴效率高和噪声低的优点。

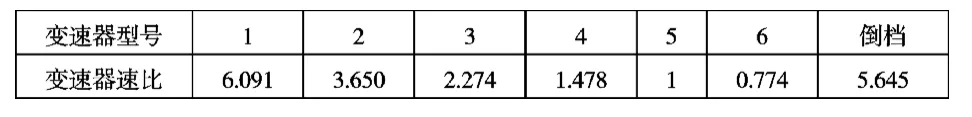

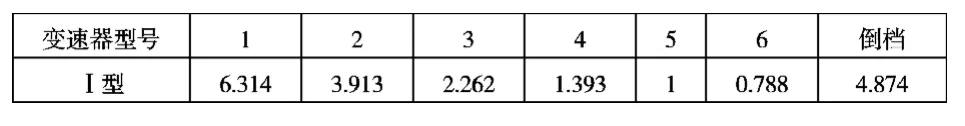

现选择两款变速器作对比,后桥主减速比选取4.875;A型:许用最大输入扭矩539Nm,各档速比如下:

表2

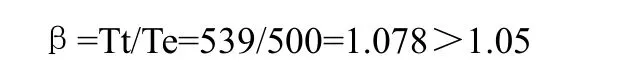

变速器Ⅰ型扭矩校核:

Ⅰ型变速器最大允许输入扭矩为Tt=539N•m,后备系数

满足设计要求,同时Ⅰ型变速器扭矩较富裕。

B型:许用最大输入扭矩450Nm,各档速比如下:

表3

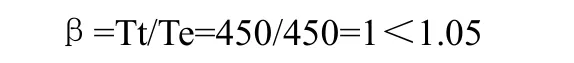

变速器Ⅱ型扭矩校核:

Ⅱ型变速器最大允许输入扭矩为Tt=450N•m,后备系数

通过设计计算选用Ⅱ型变速器后备系数偏小,不能够传递大的转矩,使离合器因滑磨而使磨损加快,缩短离合器使用寿命。

两个变速箱通过计算并进行对比分析,最终选择选择变速器A型。

3.4 传动轴

此极限重载版货车采用两节传动轴双联机构;

根据设计开发要求传动轴轴管管径为Φ90×3,对该车传动系校核是否满足设计要求。

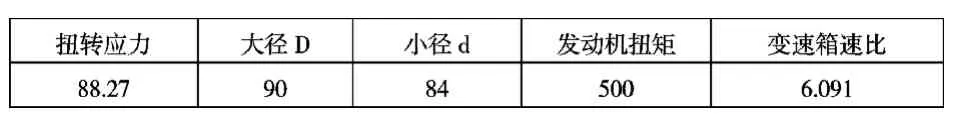

扭转应力校核:

表4

据上述计算,传动轴轴管的扭转应力为88.27MPa,小于180MPa的许用应力,满足设计要求。

注:材料屈服极限 300MPa,考虑到快速连接冲击等因素,取安全系数为2.5,则许用应力为180 MPa。

传动轴长度校核:

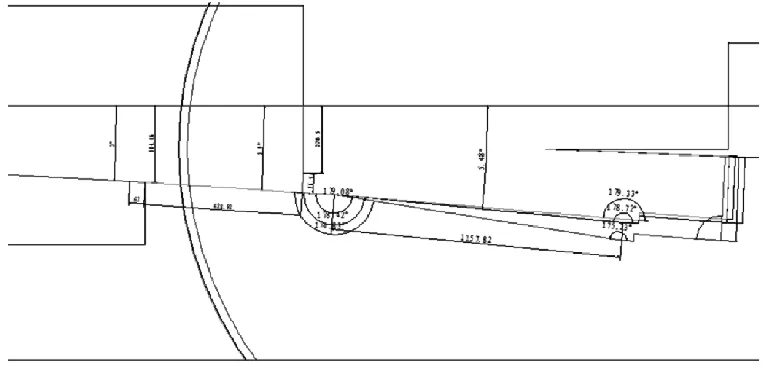

因整车相对于基础车型轴距发生变化,传动轴长度要做相应调整。传动轴尺寸校核图如下:

图3 传动轴尺寸校图

经过传动系尺寸链校核,传动轴装置出专用,在现有传动轴装置的基础上传动轴长度缩短855mm;

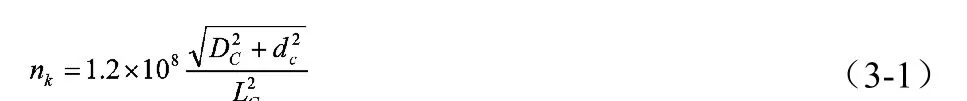

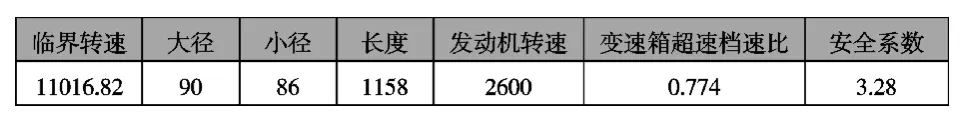

临界转速计算:

在选择传动轴长度和断面尺寸时,应考虑使传动轴有足够高的临界转速。假设断面均匀一致,两端自由支撑的弹性横梁,由机械振动理论可知,对应的临界转速为:

传动轴的临界转速为:

式中,nk为传动轴的临界转速(r/min);LC为传动轴长度(mm),即两万向节中心之间的距离;dc和Dc分别为传动轴轴管的内、外径(mm)。

在设计传动轴时,取安全系数 K=nk/nmax=1.2~2.0,K=1.2用于精确动平衡、高精度的伸缩花键及万向节间隙比较小时,nmax为传动轴的最高转速(r/min)。

安全系数校核:

表5

传动轴临界转速安全系数为3.28>1.5,满足要求。

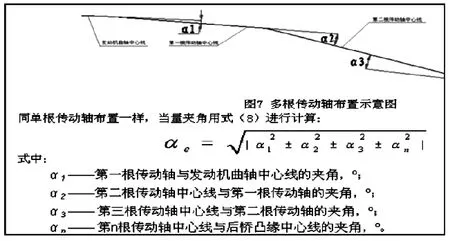

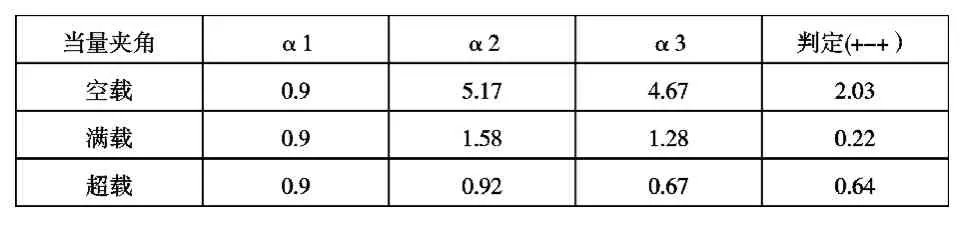

传动轴当量夹角校核:

结果如下:

表6

说明: 应使满载和空载两种工况下的当量夹角尽量不大于3°,另外,应该使万向节传动两端的夹角尽量相等,其数值在满载静止时不应大于4°,空载最大不应超过7°。传动轴长1915mm,传动轴相位采用+-+,当量夹角计算满足要求。

3.5 前桥

借用,工字梁,额定轴荷3500kg,前轮距:1660mm, 板簧距:860m。

3.6 后桥

借用,轴管梁,额定轴荷 7500kg,后轮距:1728mm,板簧距:1015mm,最大输出扭矩:14200N.m;

所选的后桥速比应保证汽车最佳的动力性和燃油经济性;工作平稳,噪声小,传动效率高,具有必要的离地间隙;在保证足够的强度和刚度的条件下力求质量小,拆装调整方便;

后桥扭矩校核:

后桥最大输出扭矩Tr=14200N•m,发动机扭矩500N·m,变速器1档速比6.091,传动系机械效率为0.9,后桥主减速比与基础车型保持一致即4.875;

则后桥输出扭矩:

T=500×6.091×4.875×0.9=13362.13N•m<Tr=14200N•m,满足设计要求。

3.7 车架

在基础车型车架基础上,车架纵梁调整为贯通式双层大梁,由于轴距缩短,第四横梁出专用,取消第六横梁,车架相关参数如下:

轴距:3845mm,车架断面尺寸:235mm×75mm×6mm;

3.8 油箱

油箱装置分组专用,采用 210L铝合金油箱,满足开发需求。

3.9 轮胎

标配 8.25R20 14PR,选配8.25R20 16PR。

3.10 驾驶室

借用分组标准型驾驶室,非承载式车身,承载人数3人。

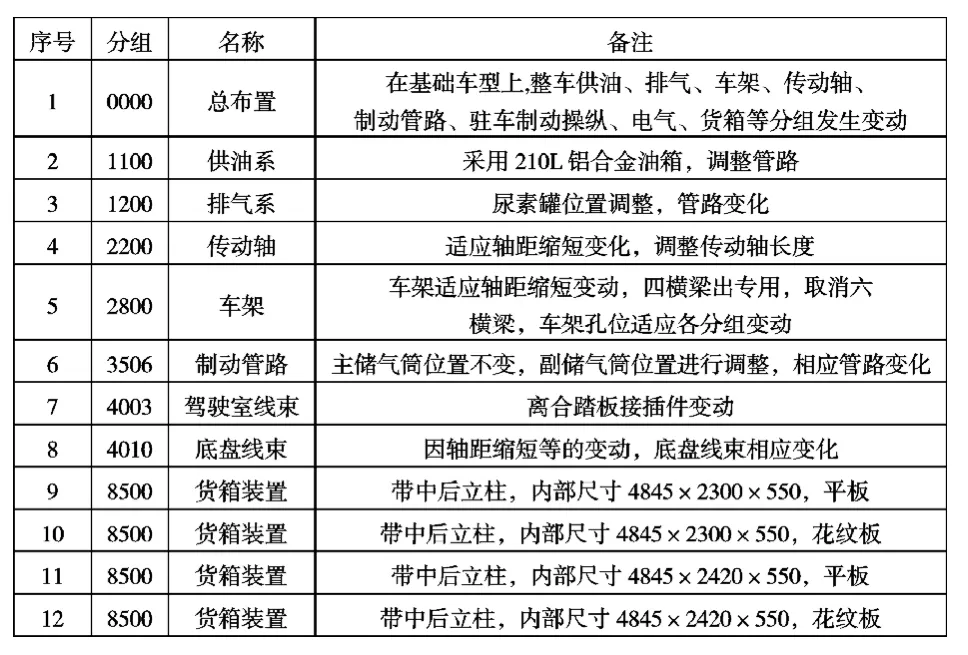

3.11 专用分组变动说明

表7

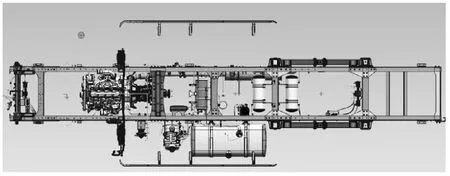

3.12 总布置设计草图

图4 总布置设计草图

4 结论

通过对此款车型的设计,对整车进行可行性分析,盈利能力分析以及法规符合性分析,保证整车动力性、经济性、整车爬坡度及承载力达到设计要求,满足市场需求,使此款车在市场中有较高的竞争力。

[1] 王望予.汽车设计(第四版)北京:机械工业出版社,2004,8.

[2] 臧杰,阎岩.汽车构造(下册)北京:机械工业出版社,2005,8.

[3] 成大先.机械设计手册[M].北京:化学工业出版社,2004,5.

[4] 余志生.汽车理论[M].第4版.北京:机械工业出版社,2006,5.

[5] 殷玉枫.机械设计课程设计[M].北京:机械工业出版社,2006,6.

[6] 卢秉恒主编,机械制造技术基础,北京:机械工业出版社,2000.