复合材料板簧设计与开发

周站福 潘超 宋恩章

(中国第一汽车股份有限公司 商用车开发院,长春 130011)

主题词:复合材料 板簧 设计开发

1 前言

八十年代末,复合材料板簧在美国正式投入商业化生产,广泛应用于重型卡车和牵引车上,重量仅为钢材板簧的1/3;德国IFC Composite公司推出一种新型板簧来代替奔驰、凌特(Sprinter)、大众Crafter车上的传统钢制板簧。该新型板簧与钢制板簧相比,质量减轻40~50%,仅重5.5 kg,疲劳寿命可达20万次以上,高于金属板簧的16万次。复合材料板簧已经在全球诸多主机厂商的产品上得到大量应用,这些主机厂包括通用、福特、沃尔沃(图1)、戴姆勒-克莱斯勒、依维柯、康沃斯、彼得比尔特、国际卡车公司等。

国内在过去的二十年中,有部分院校、研究院所对复合材料板簧进行了探索性研究。由于还没有完全掌握复合材料板簧的设计及稳定制造技术,现阶段还没有主机厂量产的报道。目前复合材料板簧中的纤维材料主要为E-玻纤、S-玻纤、玄武岩纤维和碳纤维[1],本文以E-玻纤代替传统材料进行板簧结构设计。

图1 复合材料板簧应用[2]

2 复合材料板簧开发目标

悬架系统是桥与车架之间的连接纽带,其对整车的行驶平顺行及操纵稳定性有着重要的影响,同时悬架系统在整车的安全性方面也是不可忽视的,因此在悬架系统的开发设计中,一定要保证板簧输入条件的准确性。一般来说,板簧开发设计条件如下。

2.1 整车输入条件

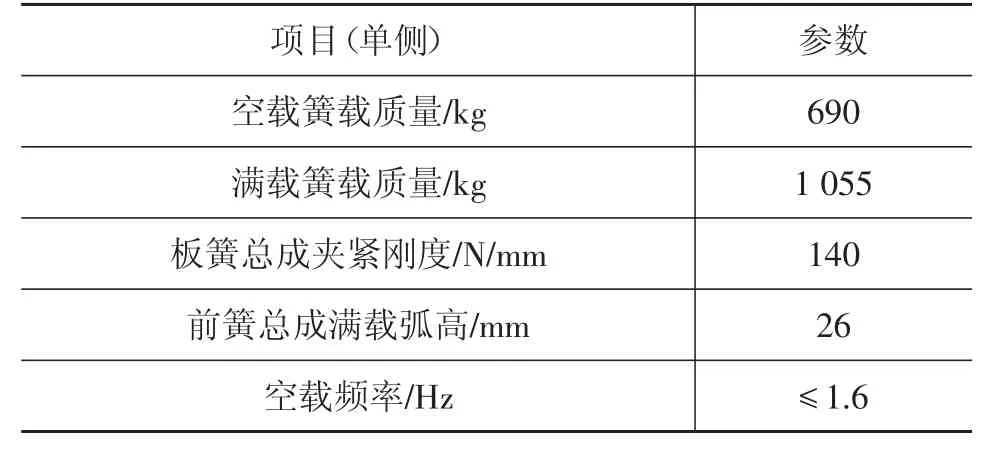

在板簧开发过成中,整车对悬架系统要求见表1。

2.2 悬架系统输入条件

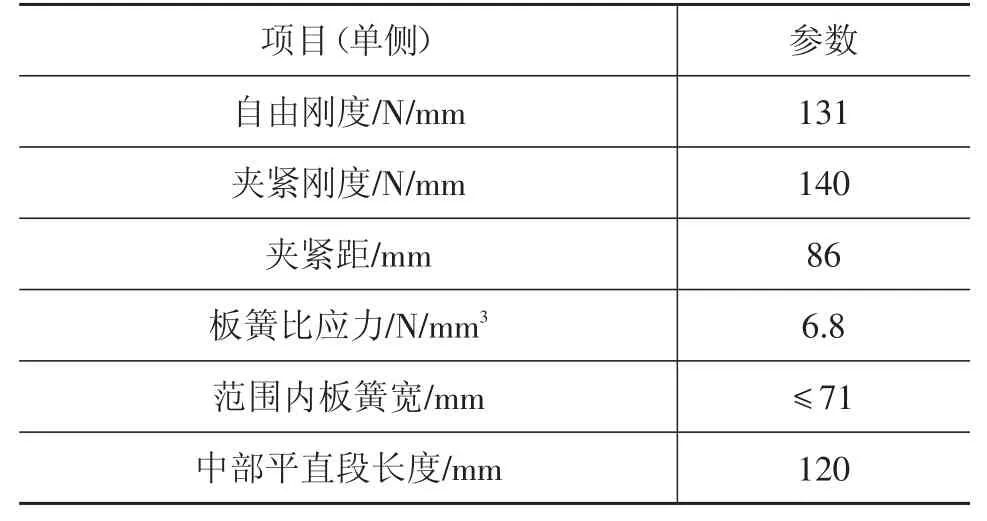

除整车要求外,悬架系统对板簧开发设计自身目标制定见表2。

表1 板簧整车开发输入参数表

表2 板簧开发目标

3 复合材料板簧开发设计

3.1 结构设计方法

复合材料板簧采用单片等强度设计,保证板簧沿轴线各截面具有相同的强度,以此来降低板簧重量。通过模型简化,给定设计限定应力,可以对板簧的厚度、应力、位移和刚度进行解析求解。

3.1.1 设计原则

(1)在满足功能、性能基础上,保证开发可靠性要求。

(2)采用单片式、等宽度、变厚度结构形式。

3.1.2 开发目标

(1)板簧重量≤17/kg

(2)自由刚度≤133/N/mm

(3)疲劳寿命≥16/万次

(4)总成成本200元之内

3.1.3 复合板簧材料板簧结构

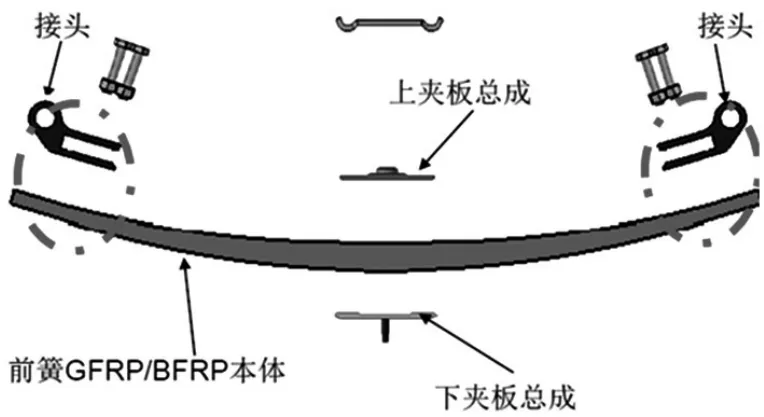

复合板簧主体主要分为3部分(图2):加载盒、纤维板簧、钢制卷耳,加载盒相当于板簧盖板,钢制卷耳主要与悬架系统支架连接,从而形成承载及导向元件。

图2 复合材料板簧结构

3.2 复合板簧设计过程

复合板簧的设计过程见图3。

图3 复合板簧设计过程

3.3 复合材料板簧结构设计

本次复合材料板簧设计打破了传统开发模式,首先从材料特性入手,根据复合材料的力学特性,考虑结构尺寸,把制造误差及工艺设计提前考虑到结构开发中。综上因素,复合材料板簧总成结构组成如下。

复合材料簧身起到承载作用,上下夹板主要作用是紧固U型螺栓,其材料为40Cr,端部金属件接头主要作用是与车身连接,其材料也采用40Cr。

复合材料簧身与端头金属件连接方式:结构胶+螺栓40Cr材料(10.9级)+自锁螺母。

复合材料簧身与上下夹板的连接方式:结构胶。

图4中“粗虚线”部位为粘接面,粘接前金属和塑料表面要有打磨去锈蚀要求。图5为半片板簧详细尺寸。

图4 整体结构

图5 半片板簧详细尺寸

3.4 工艺铺层设计

本文选用玻璃纤维+汉高树脂作为复合板簧材料,应用CATIA的复合材料模块进行设计,铺层比例按0°、±45°划分为70%、30%,共54层。复合板簧制造工艺包括RTM、热压罐成型、模压成型的对比工艺试验研究[3],经过成本、成型质量、制造效率综合比较,最终采用了模压成型工艺(图6)。

图6 复合材料板簧模压成型

具体工艺方法如下:

a.预浸料的下料:铺层的角度有0°、+45°、-45°;

b.预浸料的铺放:将预浸料分组铺覆在模具的下模中,再采用辊筒将预浸料预压实;

c.合模:将上模与铺完预浸料的下模进行合模,检查合模间隙,直至模具两边均匀;

d.固化:模具开始升温,当温度升至90~95℃,保温1~1.5 h后,开始加压0.5~0.6 MPa;最后将温度升至120~125℃,保温2~3 h;保持压力开始降温,直至模具达到45℃以下;

e.脱模:通过模具的顶出螺栓将固化后的板簧顶出模具,打去边缘的飞边。

3.5 复合材料板簧材料性能

复合材料板簧材料性能参数见表3和表4。

表3 复合材料基本属性

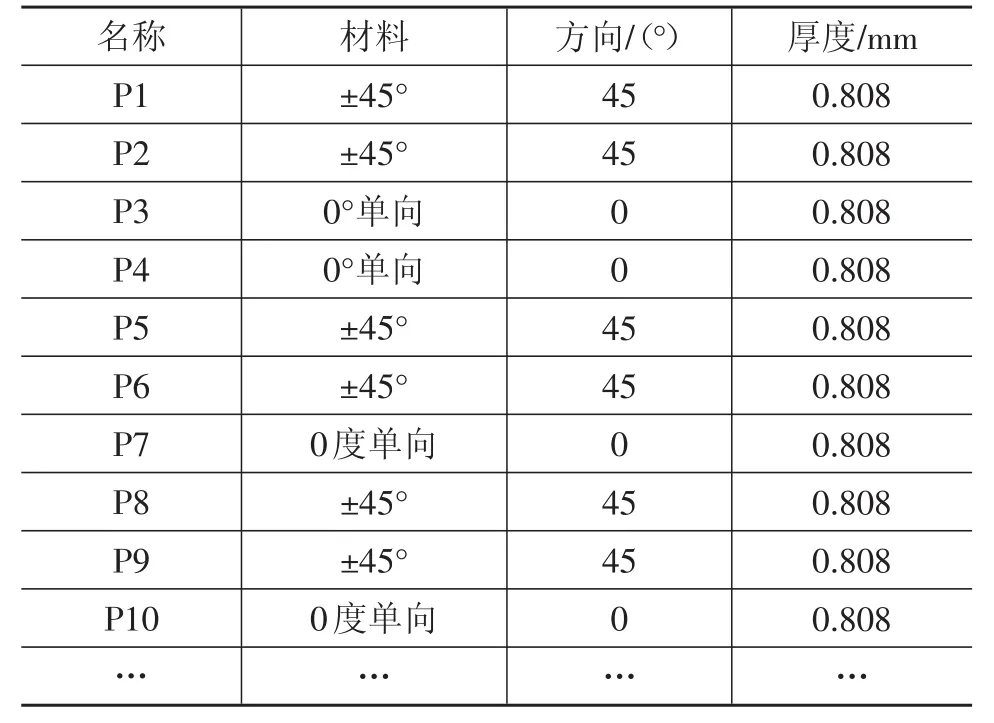

3.6 复合板簧铺层技术

铺层一般采取对称均衡形式布置,以避免拉-弯、拉-剪耦合而引起上盖发生翘曲变形[4]。随着铺层厚度的增加,零件的抗扭转性能提高,但是铺层数目增多,其扭转刚度并不会线性增长,考虑到加工成本,应合理选择铺层厚度,具体见表5。

表4 材料强度许用值

表5 复合材料参数及型号

复合材料板簧54层铺层分布规律如表6。

表6 铺层示意表

3.7 复合板簧CAE分析技术

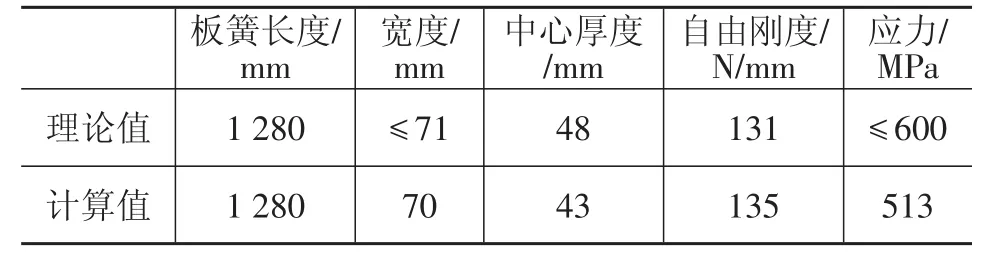

依据上述铺层方式,对复合材料板簧进行CAE分析计算。建模时板簧前端通过销轴与板簧支架相连,为固定端,使得板簧前卷耳连接关系为绕轴摆动的铰链连接,后端卷耳在水平面前后方向自由移动。在总成计算时,不考虑铰链接触细节,而是利用Abacus中的connector来定义这种力的传递[5],计算结果见表7。

根据有限元分析结果,板簧重量16.3 kg,自由刚度130 N/mm,复合材料板簧技术条件满足设计目标,结构强度满足整车装配需求。

4 复合材料板簧试验验证

4.1 复合材料板簧台架试验

4.1.1 台架性能试验

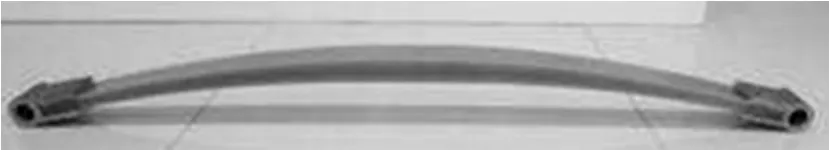

复合材料板簧(图8)台架试验自由刚度为128 N/mm(图9),与设计值131 N/mm相差3 N/mm,刚度误差小于7%的行业标准要求。

表7 有限元分析结果

图8 台架试验用复合板簧

图9 复合材料钢板弹簧刚度曲线

4.1.2 台架疲劳试验

试验方法按照《汽车悬架用钢板弹簧总成试验方法》进行,垂直弯曲疲劳寿命试验参数见表8。

表8 少片簧疲劳寿命限值

按上述实验条件,复合材料板簧台架疲劳寿命达到20万次未损坏,符合设计要求。

4.2 复合材料板簧耐候试验

非金属复合材料板簧耐候性要求比较高,主要分为耐化学品、耐湿热、耐高温,其试验结果如表9。

表9 耐候试验

5 复合材料板簧成本分析

复合材料板簧替代钢板弹簧方案,在刚度、应力、疲劳寿命满足设计需求的情况下,重量降低40%,成本在小批量阶段比原方案上浮25%,后期随复合材料板簧在汽车零部件应用逐渐增多,供应链市场形成后,其成本会有所降低(表10)。

表10 成本分析列表

6 结束语

本文主要论述了复合材料板簧玻纤增强环氧树脂材料、结构设计、成本分析、模压成型工艺,摸索出复合材料特异性,借助有限元分析手段,理论结合试验,论证其开发设计的可行性。复合材料板簧除轻量化优势之外,还可提升整车及乘员安全性,避免金属板簧突然断裂带来的安全问题。