钛强化510MPa级汽车大梁钢的试制

徐栋

(宝钢集团八钢公司制造管理部)

1 前言

在国内外汽车生产厂普遍追求降低成本、减轻车体自重、减少油耗的同时,保证安全性的背景下,高强度、高质量汽车大梁钢在汽车上得到越来越多的应用。近年来,以降低成本、提高性能、节约资源为目的减量化钢材生产工艺技术越来越引起人们的重视,低成本高性能结构钢得到越来越广泛的应用。八钢公司生产的抗拉强度510MPa级汽车大梁钢以Nb、Ti复合微合金强化的材料为主。铌钛强化的该类钢材有时会出现钢板的屈强比高,断后延伸率显著偏低的问题。为了提高钢材的综合力学性能,以钛合金钢为研究对象,在八钢1750热连轧生产线进行抗拉强度510MPa级汽车梁钢的工业试验,文章分析了钛元素的强化机理以及对钢材组织与性能的影响。

2 510MPa级汽车大梁钢成分设计分析

2.1 微合金元素在钢中的强化机理

(1)Nb在钢中的强化机理:铌更适用于低碳热轧板带。因为Nb(C,N)比NbC更易于在奥氏体区析出,氮含量将控制的尽可能低。

(2)V在钢中的强化机理:钒以碳化物、氮化物和碳氮化物形式析出,其中最有效的是VN。对于给定的微合金化元素,氮化物更稳定,即微粒不易粗化长大,这对钒的强化尤其显著。

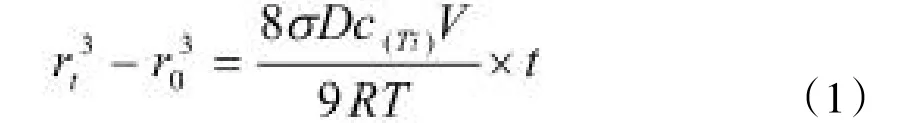

(3)Ti在钢中的强化机理:钛析出强化更具有吸引力。但由于钛比较活跃,易于与氧、氮和硫结合,只有剩余的有效Ti才能以TiC析出,显著提高强度。由于钛是极活泼的金属元素,钛还能与铁和碳生成难溶的碳化物质点,富集于钢的晶界处,阻止钢的晶粒粗化,钛能溶入γ和α相中,形成固溶体,使钢产生强化。在奥氏体中析出的TiN粒子由于Ostwald熟化而长大,粒子粗化动力学可由Wagner等式来描述[1]

式(1)表明钛加入量过多,在钢中容易形成粗大的Ti(C,N)夹杂,降低钢的韧性。因此,在保证钢材拉伸性能的前提下,尽可能控制钢中钛的加入量。这样既能达到细晶强化或沉淀强化的目的,又能降低钢中的夹杂物含量及尺寸,提高钢材质量,还可以降低制造成本。

2.2 成分设计

C是钢中低成本的性能强化元素,钢的强度随碳含量的增加而提高,降低锰含量后适当提高碳、钛在钢中的含量,钢材的屈强比可显著降低、断后伸长率显著提高,可显著提高板材的塑性和冷加工性能。Mn可以改变钢相变后的微观组织,提高韧性、降低韧脆转变温度,但锰质量分数过高会引起连铸板坯中心偏析过重,影响轧后钢材的带状组织和各向异性。因此,锰质量分数应该较原来铌强化B510L大梁钢设计降低。

Ti是强碳化物形成元素,它与O、N、C都有极强的亲和力。另外,钛与硫的亲和力大于铁与硫的亲和力,在含钛钢中优先生成硫化钛。由于钛在未溶入之前,碳化钛微粒有阻止晶粒长大的作用。钛也是强铁氧体形成元素之一,强烈地提高了钢的A1和A3温度。钛在低合金钢中能提高塑性和韧性。由于钛固定了氮并形成碳化钛或碳氮化钛,提高了钢的强度。为了有效防止钛铁加入钢水中氧化和生成钛的硫化物,提高钛的收得率,确定钛铁加入钢水的时机在LF深脱硫、深脱氧后的LF精炼末期加入。

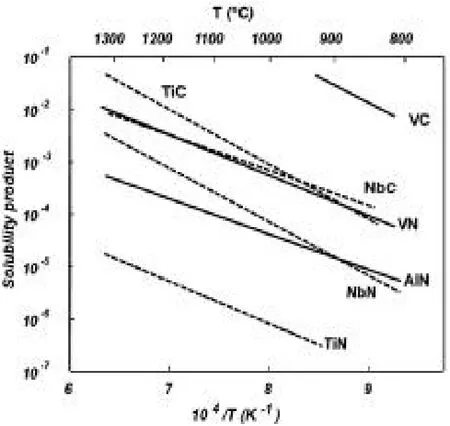

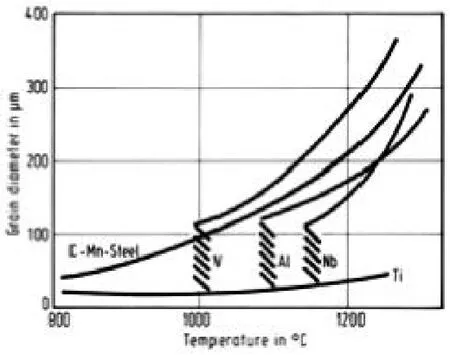

Ti与碳形成的碳化物结合力极强、极稳定、不易分解,只有当加热温度达1000℃以上时,才开始缓慢地溶入固溶体中,在未溶入前,TiN微粒有阻止钢晶粒长大的作用。铌、钒、铝、钛的碳氮化物在钢中的溶解及奥氏体晶粒长大见图1和图2。

钢中高的氮含量容易生产钛的碳氮化物复合夹杂,影响钢材的各项性能。因此,确定钢水氮含量控制在0.0040%~0.0065%。

图1 铌、钒、铝、钛的碳氮化物在钢中的溶解

图2 不同微合金化元素对晶粒长大的影响随温度的变化

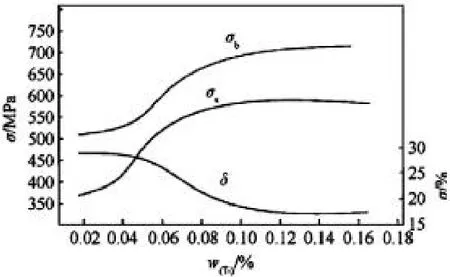

采用碳、锰及铌元素强化汽车大梁钢具有高的强度及耐疲劳性能,但断后延伸率余量不足。为了提高该钢的塑性和低温热性,研究钛强化对性能的影响。不同钛含量对钢材性能的影响见图3。

图3 不同钛含量对钢材性能的影响

综合考虑钢材性能、成本的基础上,试验钢的成分设计锰含量目标值由初始1.20%降低到0.90%以下,钛含量目标值由初始的0.03%提高到0.050%以上,其它元素与铌、钛复合强化的B510L成分设计相同。

文献显示钛的强化机理[1],钢中钛含量小于0.08%时主要是细晶强化,大于0.08%固溶强化起主要作用。轧制中形变诱导析出的碳化钛可通过阻止奥氏体晶粒长大而细化铁素体晶粒,而冷却和卷取过程中析出的碳化钛具有较强的沉淀强化作用。为了保证碳化钛在层冷过程的细小弥散析出,要求高钛钢板坯在加热过程要充分固溶。

2.3 钛强化的工艺路径和关键控制点

工艺路线:高炉铁水脱硫预处理→120t转炉冶炼(炉后脱氧)→LF精炼(钛合金化、吹氩、喂硅钙夹芯线)→连铸220mm板坯→热连轧→卷取→检验。

钢板中的碳和铌含量是提高钢板强度、韧性以及可焊接性的主要因素。因此,在产品设计上,结合八钢的设备状况,确定了510MPa汽车大梁钢开发的控制要点。

(1)采用低碳量,提高产品的韧性,使其具备良好的焊接性能。

(2)钛微合金化,细化钢的晶粒,提高产品的强度和韧性。

(3)LF采用造泡沫渣埋弧操作,深脱硫、去除夹杂,精炼结束喂钙线或硅钙夹芯线。

(4)钙处理后对钢包钢水底吹氩弱搅拌,促使夹杂物上浮去除、改变夹杂形态。

(5)连铸采用保护浇铸,防止钢水二次氧化,控制TiO2、Al2O3在连铸过程再生成。

3 试验过程分析

3.1 冶炼及连铸工艺

生产5炉试验钢,生产工艺铁水预脱硫、转炉冶炼、LF精炼处理、板坯连铸。

采用高炉铁水需经脱硫预处理,处理后硫含量控制在≤0.005%,磷含量≤0.10%。

120t转炉终点控制目标为 [C]≤0.07%、[S]≤0.010%,[P]≤0.012%,出钢前对炉渣进行稠化,出钢温度为1630~1680℃。

LF脱硫、脱氧去夹杂,碱度控制在3.5~4.0,终渣(FeO)≤1.0%。采用低碳锰铁、铝铁、硅铁、钛铁、进行脱氧合金化。LF精炼保持白渣时间在10min以上,精炼末期钙处理,氩气软吹时间在8分钟以上。

浇铸方式采用吹氩大包水口+吹氩塞棒+浸入式水口+中包覆盖剂+保护渣。

试验连铸坯规格为板坯为:220×1500×长度(mm)

中间包钢水过热度10~30℃,拉速控制在1.0~1.20/min。连铸坯低倍检验C类偏析≤0.5级。连铸中包取样分析。钛强化试验钢熔炼的成品成分与原铌钛复合强化510MPa级汽车大梁钢的成分设计见表1。

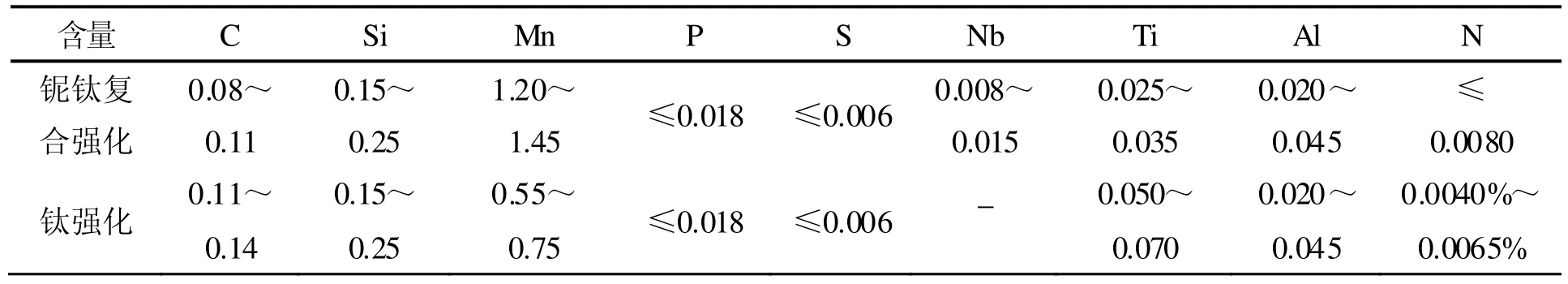

表1 铌钛复合强化钛强化510MPa级汽车大梁钢熔炼成分对比 %

3.2 轧制工艺

采用1750热连轧轧机轧制厚度为5.69mm~9.50mm的热轧卷,加热温度1150~1190℃,终轧温度868~895℃(设计目标终轧温度860℃),卷取温度609~617℃(设计目标卷取温度610℃)。

4 两种工艺的510MPa级性能对比

4.1 力学性能分析

表2 钛强化试验材料与原铌钛复合强化材料的力学性能对比

试验钢与铌钛复合强化生产的510L级大梁钢的性能进行了对比。从表2显示,试验材料(钛强化)钢材的屈服强度408~520MPa,抗拉强度535~616MPa,屈强比0.75~0.82,钢材断后伸长率为28.0%~35.0%;原工艺(铌钛复合强化)钢材的屈服强度440~580MPa,抗拉强度530~608MPa,屈强比0.82~0.90,钢材断后伸长率为25.0%~31.0%,在抗拉强度变化情况不大的情况下,试验材料的屈服度降低约50MPa,延伸率显著提高,钢材的塑性增加,各项力学性能满足了国标要求以及宝钢企业标准的要求。

降低屈强比是改善冷成形性能和减少回弹的主要措施之一。微合金化高强度汽车大梁钢板在冷冲压成形时的回弹问题具有普遍性。试验对比显示,钛强化与铌、钛复合强化比较,钛强化钢材的屈强比显著降低,抗拉强度变化不大的前提下,降低屈服应力,钢材的塑性增加,利于大梁钢的冷加工变形。

4.2 钢材中的组织和非金属夹杂含量

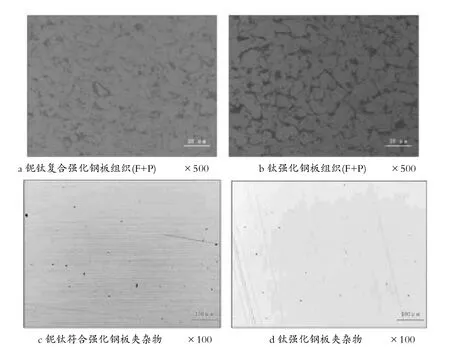

经金相显微镜观察,铌钛复合强化组织为铁素体和少量珠光体(铌含量为0.01%,钛含量为0.03%),晶粒度9级,见图4中的a;试验的高钛强化(钛含量为0.05~0.07%)组织为铁素体和少量珠光体,晶粒度10级,见图4中的b。

两种工艺生产的钢材纯净度分析显示,非金属夹杂主要以球状氧化物为主,级别分别为D17.5级和D1.0级(图4中的c和d),都达到了较高的洁净度要求。

图4 钛与铌强化钢板的金相组织对比

5 结论

(1)通过钛微合金化元素和控轧、控冷工艺相结合,获得细晶粒组织。

(2)改善了试验钢的力学性能。钢板的屈强比降低,断后伸长率提高,塑性提高,试验钢具有良好的冷加工成型性能。

(3)钛强化的试验钢与铌、钛复合合强化材料相比,制造成本显著降低。