单流板坯连铸中间包气幕挡墙效果研究

孙利斌,卜志胜,狄明军,张立峰

(1.新疆八一钢铁股份有限公司;2北京科技大学冶金与生态工程学院)

1 前言

中间包作为钢液凝固前的最后一个钢液容器,其对钢洁净度有重要影响:一方面可能产生二次氧化而恶化钢液洁净度;另一方面通过发挥中间包冶金作用能够一定程度上促进夹杂物上浮并吸附夹杂物从而提高钢液洁净度[1]。中间包气幕挡墙作为中间包冶金的一个手段,一方面能够吸附夹杂物,另一方面能够改善中间包内钢液流场,促进钢液温度的均匀化和覆盖剂对夹杂物的吸附[2]。为了进一步发掘中间包冶金功能,八钢炼钢开展了中间包气幕挡墙研究,以期取得良好的钢液洁净化效果。

2 工业试验条件

2.1 气幕挡墙的设置方式

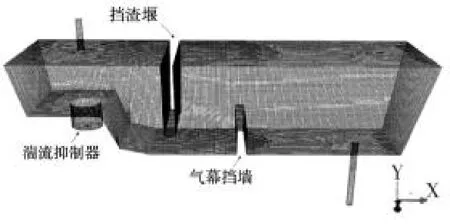

研究主要采用中间包气幕挡墙,针对铸坯T.O.和[N]含量及夹杂物变化进行了工业试验,气幕挡墙的设置方式如图1所示。

图1 气幕挡墙的设置方式

2.2 工业试验取样方法

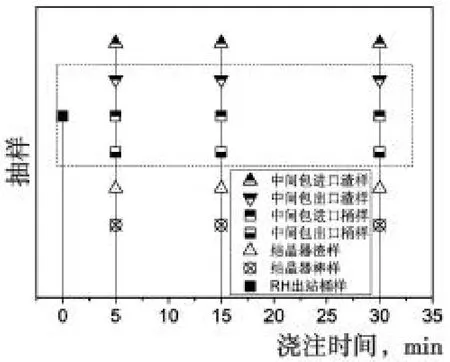

取样进行中间包气幕挡墙使用效果分析,取样炉次的制造命令号为2524739,包括大包开浇5 min、15 min和30 min的中间包入口钢样、出口钢样、入口渣样、出口渣样,以及RH出站钢样。具体取样记录如图2所示。

图2 中间包气幕挡墙试验取样记录

通过比较渣成分、钢中氧氮含量、钢成分以及夹杂物数量、成分、熔点等信息,对中间包气幕挡墙使用效果进行了分析。

3 工业试验

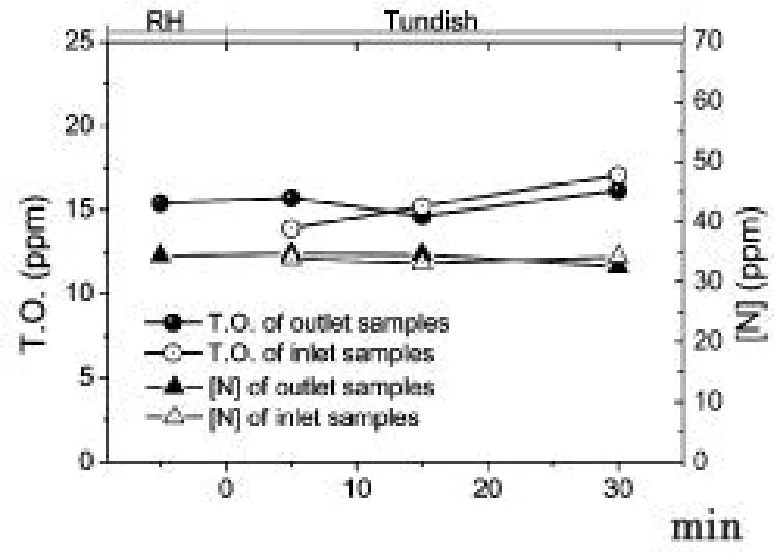

3.1 T.O.和[N]含量变化

采用气幕挡墙炉次浇注过程中间包钢水T.O和N含量变化如图3所示。可见从RH出站到中间包浇注过程,钢中T.O和N含量变化都不大,分别稳定在15×10-6和34×10-6。虽然浇注前期中间包出口试样中T.O含量有所增加,但也都在1×10-6~3×10-6波动。且在浇注中后期,中间包出口钢液T.O含量相较于入口有近1×10-6的降低。采用气幕挡墙后,虽然中间包钢水中T.O含量未如预期的因为夹杂物上浮去除而明显降低,但是从N含量变化看,采用气幕挡墙能够有效减少钢水吸氮量。N含量稳定可能有两个原因:一是由于气幕挡墙采用的是Ar气,当从钢中逸出后会在中间包渣面铺开,并逐渐充满整个空间,相当于对中间包进行了充氩保护,而且由于是从内往外充,保护效果可能比正常的中间包充氩保护效果更好;二是Ar气中N2分压很小,在钢液内,相对于N2来说,每个Ar气泡都相当于一个真空环境,因此一定程度上有利于钢中[N]根据反应[N]=1/2{N2}而析出去除。

图3 气幕挡墙炉次浇注过程中间包钢水T.O和N含量变化

此外,对使用气幕挡墙炉次中间包钢水T.O和N含量变化同第二阶段4个取样炉次进行了对比,如图4所示。对于正常炉次,除第2炉外,从RH出站到中间包浇注中期,钢中T.O含量都有所降低。第2炉T.O升高的原因可能与未采用中间包吹氩保护有关。气幕挡墙炉次中T.O含量从RH出站到中间包基本保持稳定。

取样未使用中间包气幕挡墙炉次,从RH出站到中间包浇注中期钢中N含量都有所增加,尤其是未采用中间包氩气保护的第2炉,N含量急剧增加(增氮20×10-6)。而采用中间包气幕挡墙的炉次从RH到中间包钢水中[N]含量几乎不变(34×10-6),且浇铸过程中间包出口钢水中N含量还略有降低(35×10-6→33×10-6)。通过对比再次说明采用中间包气幕挡墙能够有效减少甚至避免中间包过程的钢液增氮。

图4 气幕挡墙炉次与第二阶段取样炉次中间包钢水T.O和N含量对比

3.2 夹杂物分析

3.2.1 夹杂物数量及尺寸

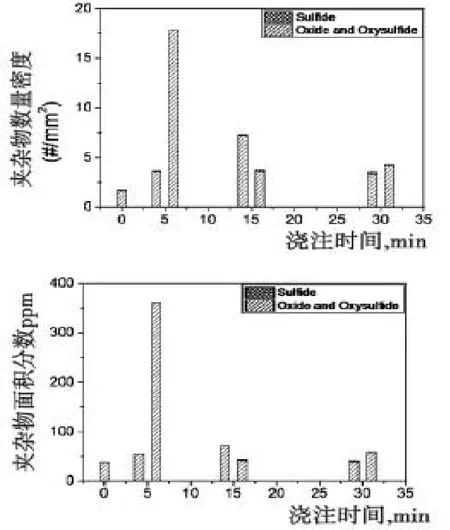

图5所示为使用气幕挡墙炉次浇注过程中间包钢水夹杂物数密度和面积分数随时间的变化,其中每个时间点分别显示了中间包入口和出口的情况。浇注过程中间包中夹杂物含量与T.O含量的变化趋势基本一致,但在浇注5min时中间包出口试样中夹杂物数量密度和面积分数都明显高于其他时刻。这与T.O含量略高的情况稍有出入。从夹杂物面积分数看,除了浇注5min中间包出口试样,从RH出站到中间包浇注过程,夹杂物含量随稍有波动,但整体上平稳。除特殊点外,浇注过程中间包钢水中夹杂物数量密度约在4个/mm2波动,面积分数在50×10-6波动。

图5 浇注过程中间包钢水夹杂物数密度和面积分数随时间的变化

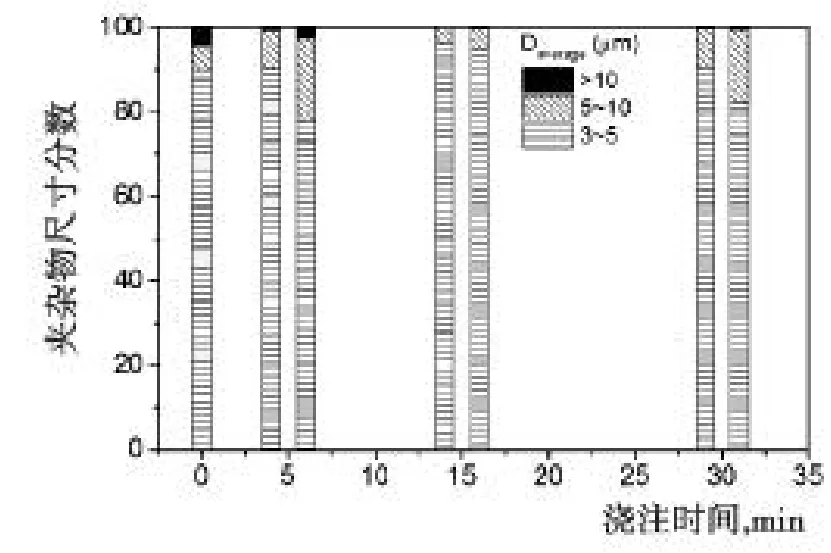

图6所示为浇注过程中间包钢水中夹杂物尺寸分布变化。可以看到浇注过程中间包钢水中10μm以上夹杂物所占比例相比于RH出站时更小,可能在连铸座包镇静过程中大尺寸夹杂物有一定的上浮去除。而在整个浇注过程中,在浇注前期大尺寸夹杂物所占比例最大,浇注末期次之,浇注中期最小。由图6还可见,中间包出口处夹杂物5μm以上夹杂物所占比例要大于中间包入口处,说明在中间包中夹杂物发生了一定的聚合长大。

图6 浇注过程中间包钢水中夹杂物尺寸分布随时间的变化

3.2.2 夹杂物成分

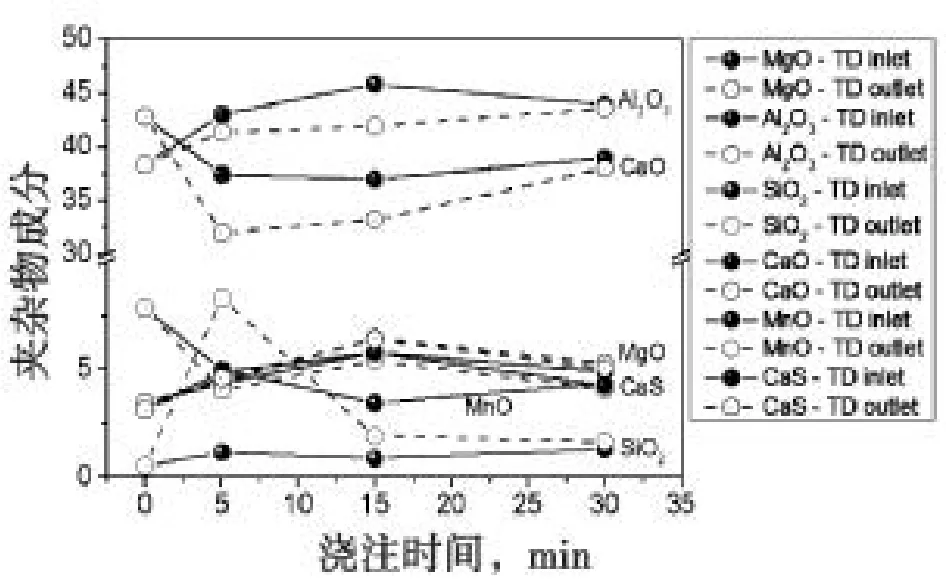

图7所示为浇注过程中间包钢水夹杂物中各组分平均值随浇注时间的变化。可见中间包出口样夹杂物中CaO和Al2O3含量低于对应入口样,而夹杂物中的SiO2和MnO含量却高于对应入口样。在出口样中随浇注时间的增加,夹杂物中CaO和Al2O3含量增加,而(SiO2+MnO)含量降低。夹杂物中的SiO2和MnO组分一般是生成于二次氧化过程,由此说明在精炼初期存在一定的氧化。

图7 浇注过程中间包夹杂物中各成分含量随时间的变化

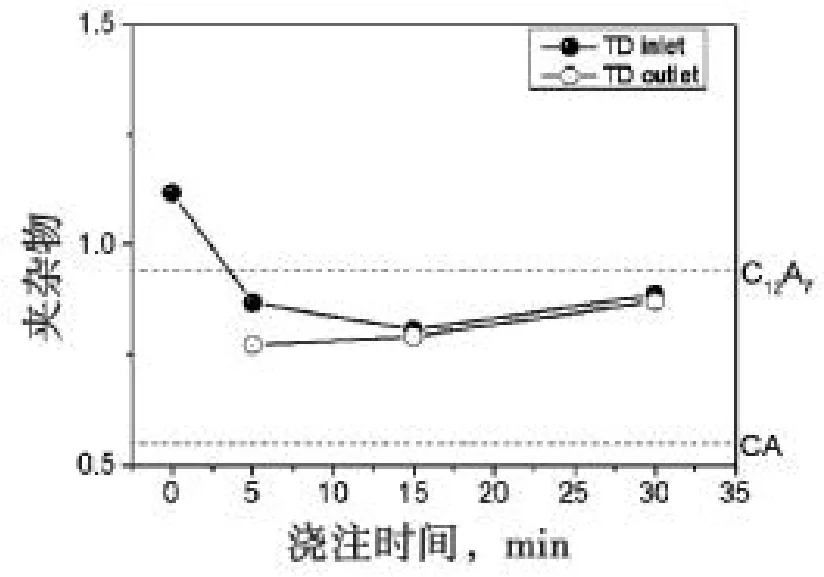

图8为浇注过程中间包钢水中夹杂物C/A随浇注时间的变化。可见在浇注过程中间包钢液中夹杂物位于CA~C12A7之间且接近C12A7,且中间包出口处夹杂物中C/A要略低于中间包入口。

图8 浇注过程中间包入口和出口夹杂物CaO/Al2O3随浇注时间的变化

4 结论

通过现场取样,从中间包覆盖剂成分、钢中全氧和氮含量以及夹杂物数量、成分方面对中间包气幕挡墙使用效果进行了分析,得出如下结论。

(1)采用气幕挡墙后,从RH出站到中间包浇注过程,钢中T.O和N含量变化都不大,分别稳定在15×10-6和34×10-6。采用中间包气幕挡墙能够有效减少甚至避免中间包过程的钢液增氮。

(2)从RH出站到中间包浇注过程,夹杂物含量随稍有波动,但整体上平稳。除个别点外,夹杂物数量密度在4个/mm2,面积分数在50×10-6波动。

(3)从RH精炼出站到中间包浇注的整个过程中夹杂物平均成分都变化不大。

综上所述,采用中间包气幕挡墙,能够有效减少浇铸过程空气对中间包钢水的二次氧化,从而保持钢中T.O、N以及夹杂物行为的稳定。