ZrMgN纳米复合膜的性能研究

王博远,喻利花

(江苏科技大学 材料科学与工程学院, 镇江 212003)

由于切削工具或者机械零件常常在一些极端的环境下工作,所以要求其表面具有较高的硬度、较低的摩擦系数、良好的耐腐蚀性以及良好的高温稳定性能[1-2].薄膜技术是改善材料表面性能的重要手段.由于具有较为优异的力学和耐蚀性能,过渡族金属氮化物薄膜被广泛应用于刀具涂层、工模具涂层等诸多领域.

像诸多过渡族金属氮化物薄膜一样,ZrN薄膜也体现出较高的硬度和良好的摩擦磨损性能.然而,现代加工制造业的飞速发展,使得传统的二元氮化物难以满足其要求,亟需开发一系列兼具诸如力学性能、高温热稳定性能和摩擦磨损性能等更高优异性能的新型材料[3].研究表明,由于不同种类的金属与金属元素复合后可能出现混合相,所以不同种类的金属元素相互复合制备成的三元或者三元以上复合膜能够体现出其各自所特有的优异性能[4],这是摆在国内外学者和工程师面前的一个严峻的挑战.例如,由于TiN晶格中的部分Ti原子被Al原子所置换,三元Ti-Al-N复合膜比二元TiN薄膜体现出更为优异的力学性能[5-6].文献[7-8]中通过在TiN薄膜中添加Mg元素发现,在温度高于650℃时,薄膜中的镁原子会向薄膜表面扩散,导致了MgTiO3相的形成,明显提高了TiN薄膜的抗氧化能力.通过上述分析,有理由推断,较之二元ZrN薄膜,ZrMgN薄膜可能具有更高的高温抗氧化温度.然而,目前国内外关于ZrMgN薄膜微观结构以及性能的报道较少,Mg对ZrN薄膜微观结构以及性能的影响的研究具有一定的意义.

文中采用射频磁控溅射法制备一系列不同Mg含量的ZrMgN薄膜,利用X射线衍射仪、X射线光电子能谱仪、扫描电镜、能谱仪、纳米压痕仪和摩擦磨损实验机对薄膜的相结构、形貌、成分、力学性能和摩擦磨损性能进行研究.

1 实验

1.1 制备方法

利用JGP450多靶磁控溅射设备,在单晶Si(100)和经过打磨、抛光的304不锈钢基底上制备ZrMgN复合膜.将Zr靶(99.9%)、Mg靶(99.9%)安装在独立的射频阴极上,当真空室的真空度优于6.0×10-4Pa时,打开氩气瓶,向真空室内通入Ar气(99.999%),先设定参数使之起弧,然后进行清洗靶材10 min;接着设定Zr靶功率为200 W,预溅射10 min,此时Ar流量为10.0 sccm.工作气压为0.3 Pa.预溅射结束后通入N2气(99.999%)作为反应气体,Ar气和N2气流量分别为10、2 sccm.然后保持Zr靶功率不变,为200 W,调节Mg靶功率,分别设定为0,30,50,70,90 W,制备5种不同Mg含量的ZrMgN复合膜,沉积时间均为2 h.

1.2 表征方法

复合膜的相结构采用岛津XRD-6000型X射线衍射仪进行分析.薄膜的成分采用蔡司SEM-6170型场发射扫描电镜(SEM)及其附带的INCA型能谱仪(EDS)进行分析.采用CSM纳米压痕仪测定复合膜的硬度和弹性模量,测试参数分别设定:加载力为3 N,加载和卸载速度为6 (m·N/min),保载时间为10 s,按3×3阵列分布,共测试9个点,取其平均值作为薄膜的最终测试结果.采用美国布鲁克公司的UMT-2型摩擦磨损试验机对薄膜的摩擦磨损性能进行测定,对摩副为氧化铝球,测试参数:加载力为3 N,转速为50 r/min,摩擦时间为30 min,磨痕半径为4 mm.

2 结果与讨论

2.1 成分及微结构

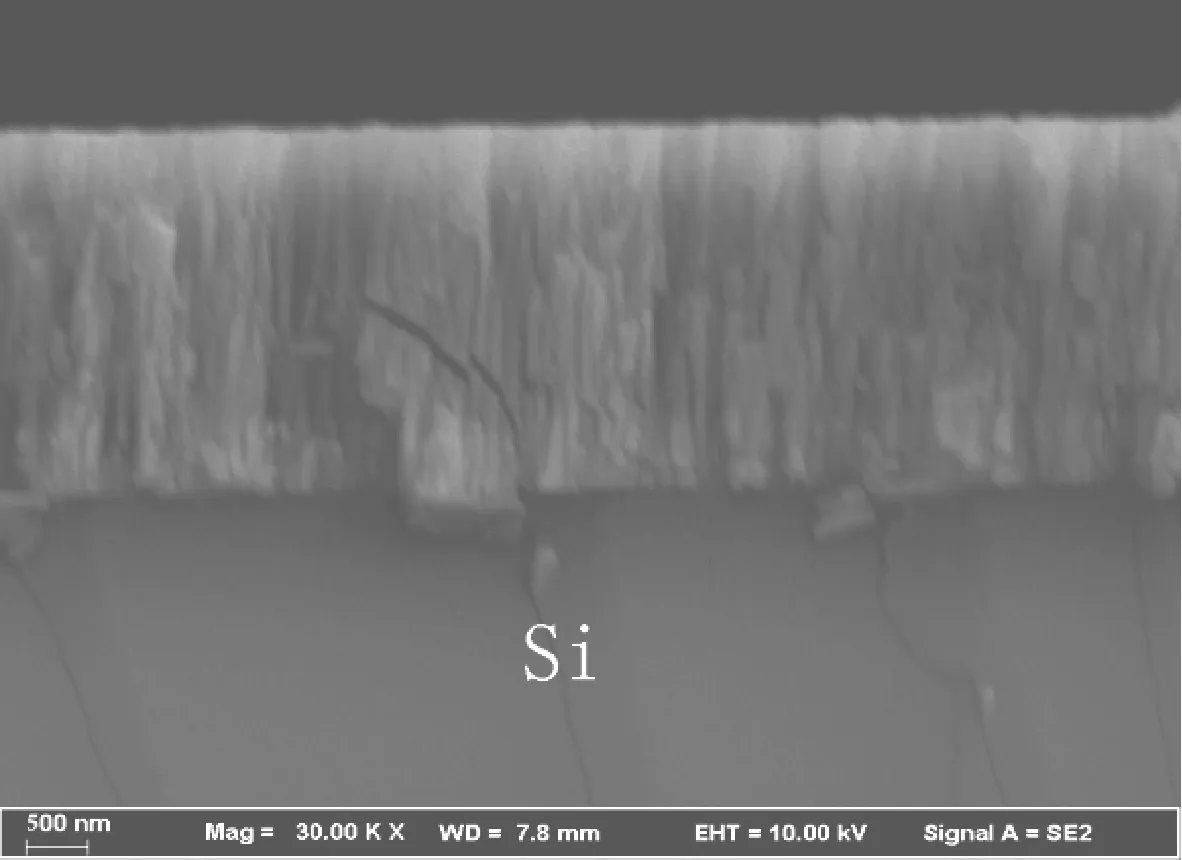

图1为w(Mg)=26.78%的ZrMgN复合膜的SEM截面.从图中可以看出,薄膜为柱状晶生长,厚度大约为2.3 μm.

图1 w(Mg)为26.78%的ZrMgN复合膜的SEM截面Fig.1 SEM morphology of ZrMgN composite film(26.78% Mg)

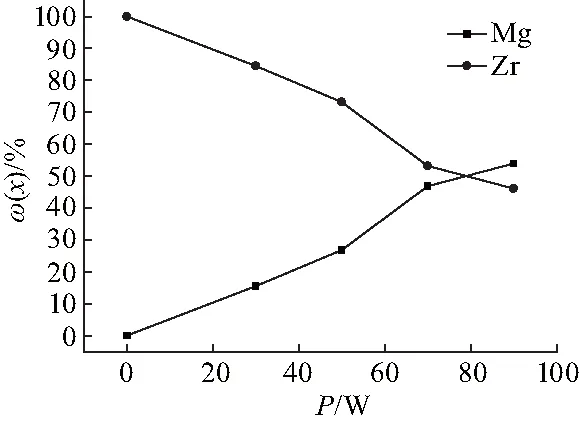

由于测试仪器的局限性,原子序数小于8的元素含量无法检测,所以设Zr,Mg原子之和为100%.图2为ZrMgN复合膜中Zr,Mg的含量随Mg靶功率变化的曲线.当Mg靶溅射功率P为0、30、50、70、90 W时,该复合膜中Zr原子的原子百分比含量w(Zr)分别为100%,84.52%,73.22%,53.18%,46.08%,Mg原子的原子百分比含量w(Mg)分别为0,15.48%,26.78%,46.82%,53.92%.

图2 ZrMgN纳米复合膜中Zr,Mg的含量Fig.2 Atomic fraction of Zr,Mg in ZrMgN films

图3为不同Mg含量的ZrMgN复合膜的XRD图谱.分析表明,薄膜为面心立方结构.

图3 不同Mg含量的ZrMgN复合膜XRD图谱Fig.3 XRD patterns of ZrMgN composite films with different Mg contents

文献[8]中Ti-Mg-N涂层的研究结果表明,在w(Mg)为0~53%的范围内,Mg元素不以单质状态或MgN相存在,而是以Mg原子替代Ti原子形成置换固溶体的形式存在于薄膜中,这是因为Ti原子半径(132 pm)与Mg原子半径(136 pm)较为接近,置换过程中产生的晶格畸变较小,所以固溶度较大.但Zr原子半径(145 pm)与Mg原子半径(136 pm)之差较大,所以Mg原子在ZrMgN薄膜中的固溶度小于TiMgN薄膜的.

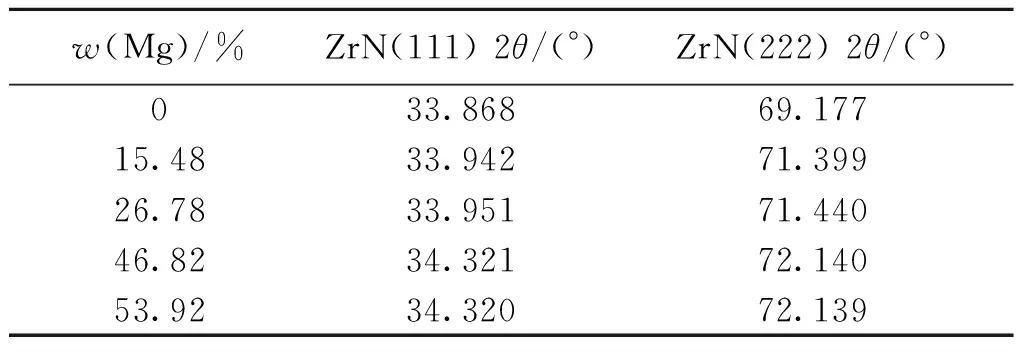

文献[9]中对ZrWN薄膜的研究结果表明,随着W含量的增加,ZrN(111)与ZrN(200)衍射峰先向右偏移后基本保持不变.ZrN(111)与ZrN(200)衍射峰发生偏移,说明此时W原子取代Zr原子形成置换固溶体,产生了晶格畸变;随着W含量的进一步增加,ZrN(111)与ZrN(200)衍射峰位置基本不变,说明此时固溶度达到饱和,晶格畸变度不增加,过量的W原子生成β-W单质.由表1可以看出:Mg含量为0~46.82%时,ZrN(111)与ZrN(222)衍射峰向右偏移,表明此时Mg原子替换Zr原子形成置换固溶体,产生了晶格畸变;而当Mg含量为46.82%~53.92%时,ZrN(111)与ZrN(222)衍射峰位置基本不变,这表明此时固溶度达到饱和,多余的Mg生成Mg单质.XRD中没有出现Mg衍射峰,可能是由于Mg的晶化程度不高,以至于其衍射强度低于检测限度.

表1 ZrN(111)与ZrN(222)的衍射角Table 1 Values of 2θ of ZrN(111) and ZrN(222)

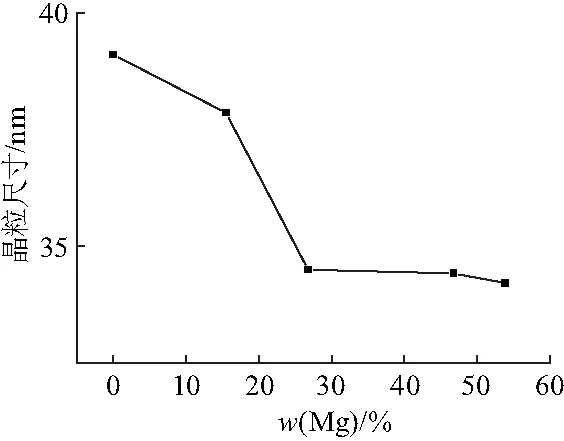

利用Debye-Scherrer公式可以计算出不同Mg含量的ZrMgN复合膜的晶粒尺寸,变化曲线如图4.由图可见,随着Mg含量的增加,ZrMgN复合膜的晶粒尺寸先急剧减小后缓慢减小.

图4 ZrMgN复合膜的晶粒尺寸谱Fig.4 Grain size of ZrMgN composite films

2.2 力学性能

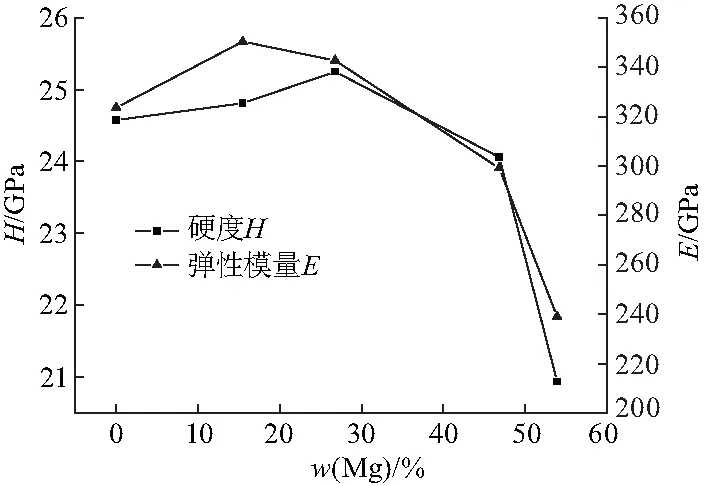

图5为不同Mg含量的ZrMgN复合膜的显微硬度变化曲线图.ZrN薄膜的硬度H为24.57 GPa,加入Mg元素后,复合膜的硬度先增大后减小,在w(Mg)为26.78 at.%时显微硬度达最大值25.248 GPa,随着Mg含量的进一步增加,薄膜的硬度逐渐降低,且低于ZrN薄膜的硬度.

向ZrN中添加Mg元素后,当Mg含量较低时硬度上升,是因为Mg原子替代Zr原子形成置换固溶体,导致晶格畸变,产生固溶强化,并且由图4可知晶粒细化,产生细晶强化[10-12],所以薄膜硬度在Mg含量较低时随Mg含量的增加而增大;而当Mg含量较高时,硬度迅速下降,可能是因为薄膜中出现了软质Mg相.

图5 不同Mg含量的ZrMgN复合膜的硬度和弹性模量Fig.5 Hardness and elastic Modulus of ZrMgN composite films with different Mg contents

根据文献[13]中研究,材料的硬度与其弹性模量的比值(H/E)是反映材料抵抗弹性变形能力的重要指标,而材料的H3/E*2值(其中E*=E/(1-ν2),实验泊松比ν为0.3)则是反应材料抵抗塑形变形能力,H3/E*2值的大小与其抵抗裂纹扩展的能力有着密不可分的关系,H3/E*2值越大,其抵抗塑性变形的能力也就越强,在薄膜的摩擦磨损研究中,薄膜保持较好的抗塑性变形能力可以提高薄膜的耐磨性能,降低磨损率.图6为ZrMgN复合膜的H3/E*2值随Mg含量变化曲线,由图可见,随着Mg含量的增加,薄膜的H3/E*2值呈现逐渐上升的趋势,说明薄膜抵抗塑性变形以及抗裂纹扩展能力逐渐增强.

图6 不同Mg含量的ZrMgN 薄膜H3/E*2值Fig.6 H3/E*2 ratios of ZrMgN films with different atomic fraction of Mg

2.3 复合膜的摩擦磨损性能

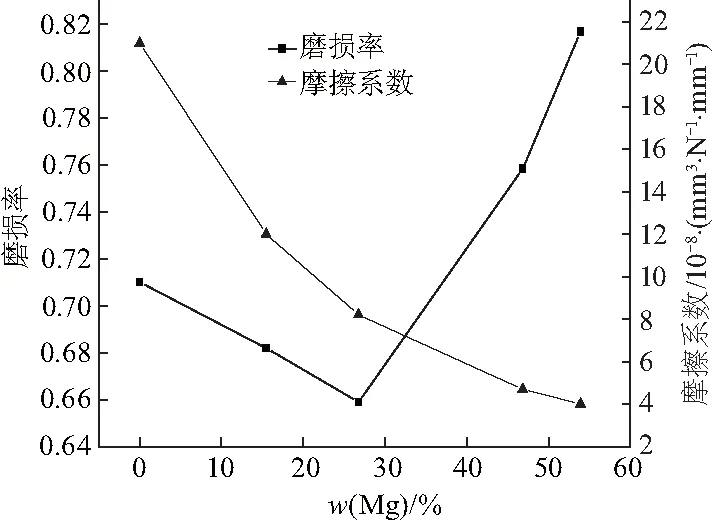

图7为不同Mg含量的ZrMgN复合膜室温摩擦系数和磨损率曲线.由图可知:ZrN薄膜的摩擦系数和磨损率分别为0.71和21×10-8mm3·N-1·mm-1;随着Mg含量的增加,复合膜的摩擦系数先减小后增大,在Mg含量为26.78%时达到最小值0.65,磨损率则逐渐减小.室温下,薄膜的摩擦性能主要受其力学性能的影响[14-15].薄膜的硬度减小会导致薄膜与摩擦副接触面积和剪切力增大,更易剪切变形形成组织裂纹,从而使薄膜的摩擦系数升高.因此,随着Mg含量的增加,当w(Mg)为0~15.85%时,薄膜的硬度上升,故其摩擦系数得到改善;当w(Mg)为15.85~42.72%时,薄膜的显微硬度明显减小,故薄膜的摩擦系数随Mg含量的增加明显升高.

研究表明:较高的H3/E*2值会使薄膜具有更好的耐磨性[16-17],随着Mg含量的增加,ZrMgN的H3/E*2值不断升高,所以随着Mg含量的增加,薄膜的磨损率不断降低.

图7 不同Mg含量的ZrMgN复合膜的摩擦系数及磨损率Fig.7 Friction coefficient and wear rate of ZrMgN composite films with different Ag contents

2.4 复合膜的高温抗氧化性能

为了研究ZrMgN复合膜的高温抗氧化性能,将ZrN薄膜式样置于箱式炉中,分别加热至300、500℃;将w(Mg)为26.78%的ZrMgN复合膜式样,于箱式炉中分别加热至300、500、700℃,保温时间同为30 min,空冷至室温,对热处理后的薄膜进行XRD测试.

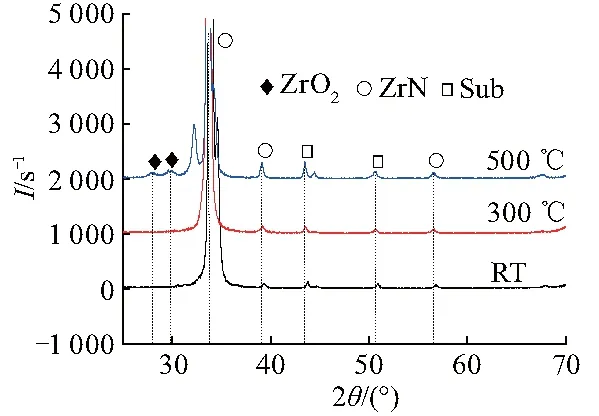

图8为ZrN薄膜在不同温度下热处理后的XRD图谱,由图可知,当温度升高至300℃之前,薄膜中并未出现ZrO2衍射峰,当温度升高至500℃,薄膜中出现了ZrO2衍射峰,这表明ZrN的氧化温度在300~500℃.图9为ZrMgN(26.78%)复合膜在不同温度下热处理后的XRD图谱,由图可知,当温度升高至500℃之前,薄膜中并未出现ZrO2衍射峰,当温度升高至700℃,薄膜中出现了ZrO2衍射峰和MgZrO4的衍射峰,这说明ZrMgN氧化温度在500~700℃.对比二者氧化相出现的温度,认为Mg元素的加入提高了ZrN薄膜的高温抗氧化性能.

图8 不同温度下ZrN薄膜热处理后的XRD图谱Fig.8 XRD patterns of ZrN films after heat treatment at elevated temperatures

图9 不同温度下ZrMgN(26.78%)薄膜热处理后的XRD图谱Fig.9 XRD patterns of ZrMgN(26.78%) films after heat treatment at elevated temperatures

3 结论

(1) ZrMgN复合膜为面心立方结构.ZrN薄膜的硬度值为24.573 GPa.随Mg含量增加,复合膜的硬度先增大后减小,在Mg含量为26.78%时达到最大值25.248 GPa.

(2) ZrN薄膜的摩擦系数为0.71,磨损率为21×10-8mm3·N-1·mm-1.随着Mg含量的增加,复合膜的摩擦系数先减小后增大,在Mg含量为26.78%时达到最小值0.65,磨损率则逐渐减小.

(3) Mg的加入提高了ZrN薄膜的高温抗氧化性能.