发动机气缸盖气门座圈和导管孔加工实践及存在问题的改进方法

韦海燕

(柳州五菱柳机动力有限公司,广西 柳州545005)

目前国内外的工艺水平已经跟随着科学技术的发展而有了巨大的变化,加工气门座圈与导管孔已形成了这样一种趋势:采用加工中心作为加工设备,使用精密复合刀具来加工座圈与导管。这样的加工工艺存在以下优点:

(1)满足加工精度要求;

(2)具有比较高的柔性。在产品更新换代的时候,只需要更换刀具、夹具,并通过调整加工程序就可以适应其他的机型的加工;

(3)加工中心的发展很快,机床的加工精度在不断提高,并且在国内发动机制造企业不断得到广泛的应用;

(4)复合刀具比起其他的专用刀具加工效率更高,成本低。

由于上述的优点,本文将分析和论述柳州五菱柳机动力有限公司采用加工中心作为主要加工设备,使用精密复合刀具来加工座圈与导管的工艺方法的实践过程,并记录在实践过程中所面临的问题,并提出解决的措施。

1 精密复合刀具加工实践

1.1 生产线规划

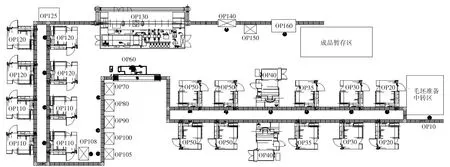

生产产品:气缸盖;产能规划:10万件/年;生产节拍:20JPH(三班制生产,每班 7.5 h,共 21.5 h);生产节拍:180 s;生产线工艺布置:如图1所示;设备形式:CNC加工中心(台湾建荣立式加工中心,型号:Vcentre-110)、气门座圈与导管压装机(广州嘉特斯所设计制造的气门座圈/导管压装机)。

图1 气缸盖生产线工艺布置图

1.2 加工工艺流程设计

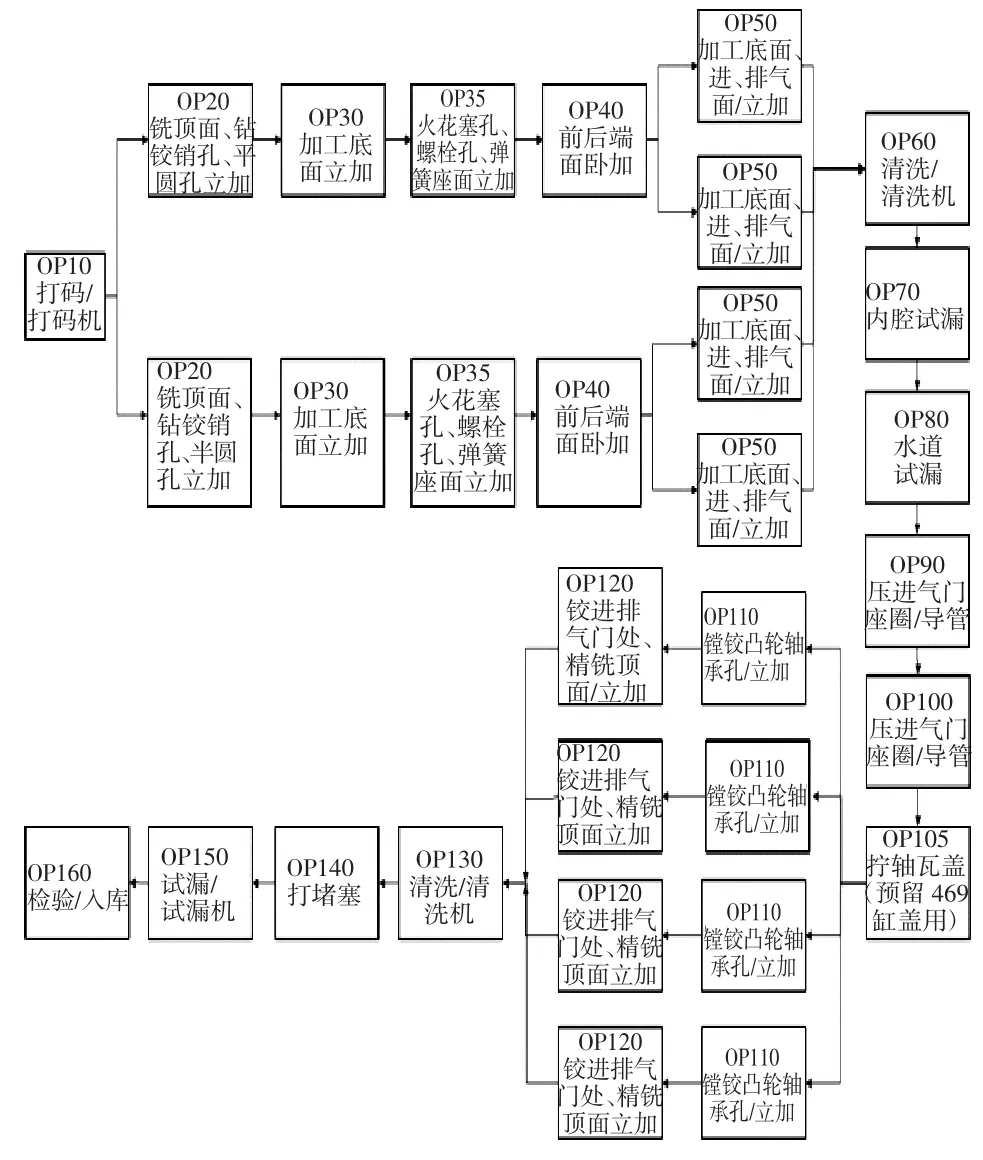

根据生产纲领、节拍要求等,设计气缸盖的加工工艺流程,如图2所示。

图2 气缸盖生产线加工工艺流程图

设计气缸盖气门座圈与导管的加工工艺流程,如图3所示。

图3 气缸盖导管、座圈加工工艺流程图

1.3 定位基准选择

加工气缸盖气门座圈与导管的定位方式有两种[1]:

第一种定位方式:用气缸盖气门导管的外圆、燃烧室面定位。这样的定位方式可以保证导管孔的中心与气门座圈的中心在同一个轴线上,这种定位方式加工的精度高,适合于小批量零件的生产要求。但是,每一次只能使用一个孔来定位,如果是16气门的气缸盖,就需要重复定位16次,这样加工的效率低,无法满足大批量的生产要求。

第二种定位方式:用两个工艺销孔、燃烧室面定位。后续的加工也采用这样的定位方式,这样具有16气门的气缸盖就可以在同一道工序中完成所有的气门座圈与导管的加工,加工的效率高。因为销孔本身就存在有位置误差,所以这种定位方法没有第一种的定位精度高。如果加工余量不均匀,会由于销孔本身的位置度误差导致的环带跳动、同轴度超差。通过减少工装之间的误差就可以改进气门座圈与导管底孔的加工精度,以此来保证加工的精度要求。

因此,在生产实际过程中,采用第二种定位方式(即用两个工艺销孔、燃烧室面定位)。

1.4 切削余量设定

气门座圈与导管的切削余量主要是根据柳州五菱柳机动力有限公司多年以来累积的加工过程的经验来设定的,导管孔的加工余量为0.5 mm,气门座圈的加工余量为0.3 mm.

1.5 加工零件的材质

气缸盖:铝合金(AC4B);进气门导管:粉末冶金;排气门导管:粉末冶金;进气门座圈:粉末冶金;排气门座圈:粉末冶金。

1.6 机床加工性能参数选择

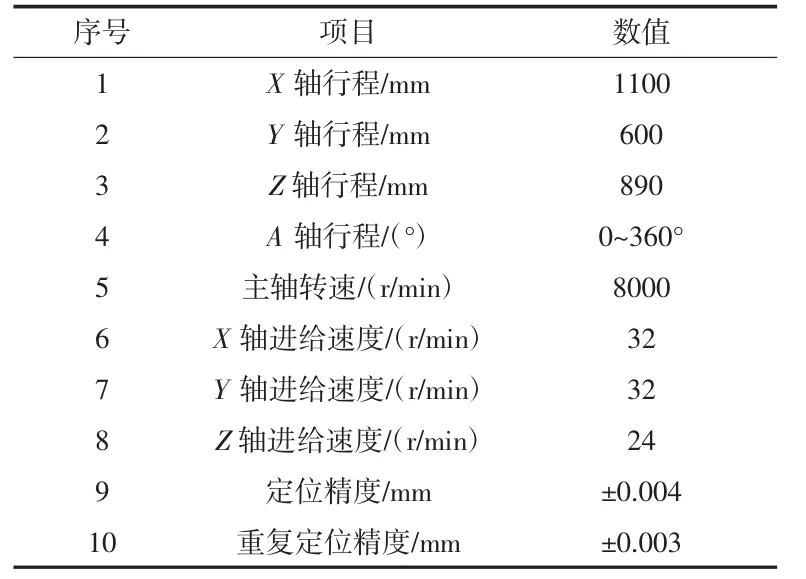

机床的制造精度与重复定位精度对加工质量有直接的影响,为了满足加工要求,五菱柳机动力有限公司机加工车间建荣立式加工中心Vcentre110各项性能参数见表1.

表1 建荣立式加工中心V c e n tre110性能参数表

对该设备的各项参数进行精度检测,测量结果见表2.从表中的数据可以看出,建荣立式加工中心Vcentre110的精度均在微米级,设备的精度满足加工的要求。

表2 建荣立式加工中心V c e n tre110精度检测表

1.7 加工切削液与冷却的方式

合理有效的使用加工切削液对与提供加工刀具的寿命和加工精度有着巨大的作用,因为气缸盖的内部比较复杂,特别是在座圈和气道位置,常规的切削液喷淋方式并不能加工要求,刀具得不到及时的冷却,刀具的寿命大大降低,并且加工粗糙度也会受到很大的影响。因为,在生产实际过程中,采用刀具内冷的方式,来保证加工刀具的寿命及加工的效果。根据前期的工艺试验,采用奎克的切削液可以满足加工要求。

1.8 精密复合刀具应用

选用法国山高SECO的精密复合刀具(CBN刀片用于精锪,整体的PCD刀片用于精镗),通过这样的刀具形式,可以同时满足气门座圈与导管孔的高速加工要求。加工导管孔时,采用精镗的方式,而加工气门座圈时,采用精锪的方式。通过这样的加工方式,可以满足气门座圈环带跳动的精度要求,而且可以获得良好好的气门座圈表面粗糙度,同时加工气门座圈与导管孔,加工的效率高,可以在一定程度上降低生产的成本[2]。

2 精密复合刀具加工存在的问题及改进的方法

2.1 精密复合刀具加工存在的主要问题

气缸盖气门座圈环带跳动精度对发动机的性能有直接的关系。环带跳动超差(要求环带跳动值在0~0.05 mm为合格)的情况从生产后就一直不断的出现,严重的时候还会出现大批量的质量事故。对气门座圈的深度、环带的角度、环带的表面粗糙度、导管孔的直径等方面进行了测量,从测量的结果看,各项数值均满足产品设计的要求。对问题可能存在的原因进行了分析,可能存在的影响的因素如下:

(1)检具的影响因素;

(2)加工机床精度的影响因素;

(3)气缸盖气门座圈圆度差的影响因素;

(4)精密复合刀具在气门座圈与导管切削时所受到的切削力不稳定。

2.2 精密复合刀具加工存在主要问题的改进方法

针对上述原因,进行一一的排查,发现:

(1)对检具进行重复性测试。测量同一件工件,连续测量10次,发现重复测量的数值在0.05mm以内,合格。对检具进行标定后,测量前面测量的同一工件,测量数值没有明显的变化,前后数值相差在0.05 mm以内,满足要求。

(2)测量加工机床的主轴跳动。经过测量,发现加工机床(4台)的主轴跳动都在0.006以内,如表3所示。

表3 机床主轴跳动实际测量值

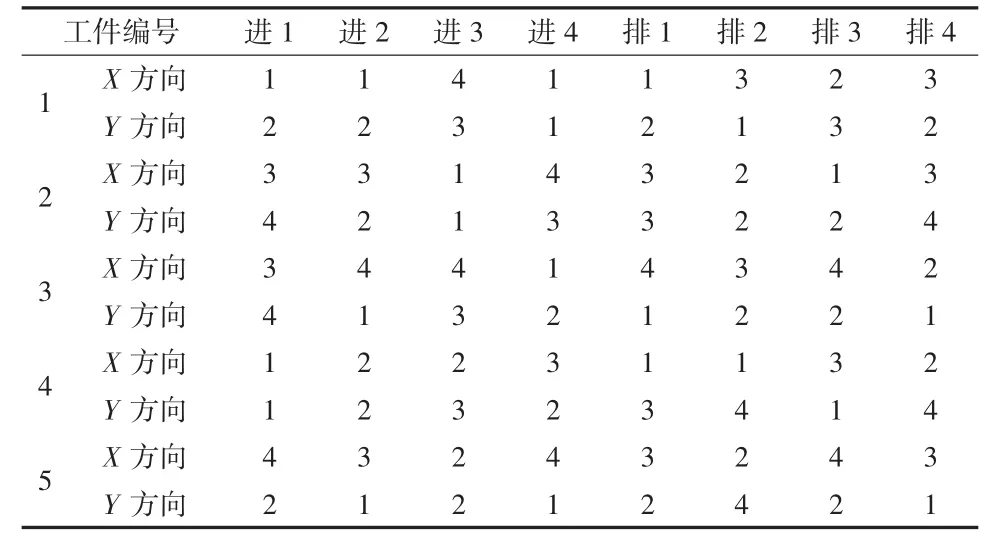

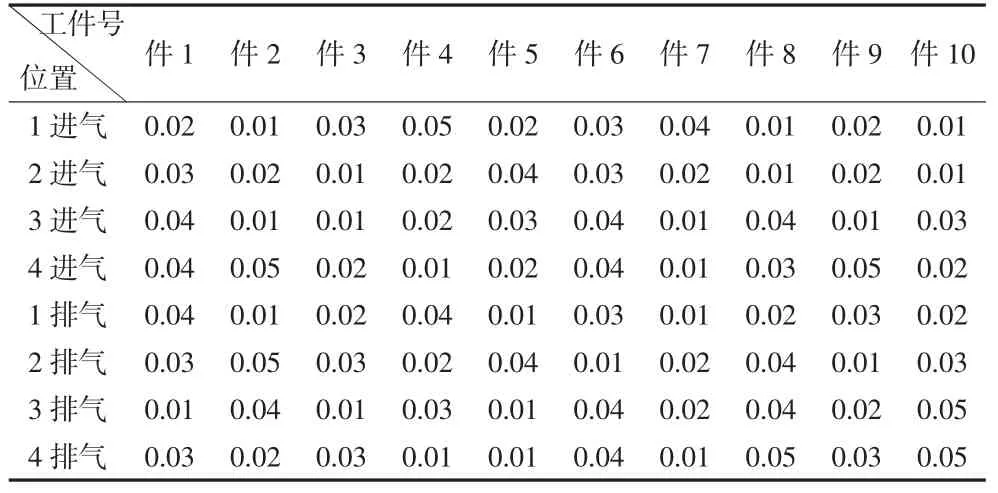

(3)测量跳动超差的工件座圈圆度。经过测量,发现座圈圆度没有明显的变化规律,如表4所示。

表4 座圈圆度偏差方向统计表

(4)分析加工刀具。对所使用的加工刀具进行分析,发现:加工气门座圈与导管孔的刀具是组合结构的刀具,分别由加工气门座圈的刀体、加工导管的四刃铰刀刀杆组合而成,刀具组成结构如图4所示。

图4 座圈导管加工复合刀具示意图

在切削的时候,加工导管与加工座圈的部分同时加工,如果导管和座圈的毛坯余量不均匀,精密复合刀具在加工加工过程中会有切削不均匀的现象。因此需要更改刀具的结构形式来满足加工的要求。

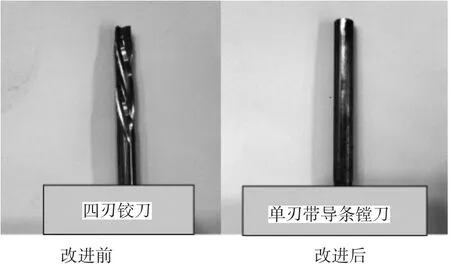

经过分析研究,决定使用单刃带导条的镗刀加工导管孔,替代原使用的四刃铰刀。单刃带导条的镗刀具有导向支撑结构,可以在加工过程中,对刀具起到导向和扶正的作用,从而保证加工的精度,即使加工余量不够均匀,导条镗刀也可以通过导条的作用自动找正,由此保证了加工的精度。更换单刃导条镗刀之后,跟踪加工工件气门座圈环带跳动值,原刀具加工导管孔部分使用的是四刃铰刀,将其更改为单刃带导条镗刀,当加工时,只有一片刀片进行切削,后面导条部分进行支撑导向,即使毛坯的余量不均匀,也可以通过导条的导向作用找正,从而提高了加工的稳定性。更换这种导条镗刀后,跟踪加工工件座圈锥面(环带)的跳动情况,对气缸盖气门座圈环带跳动值进行测量,测量结果见表5所示。从表中的数据可以看出:更换单刃带导条的镗刀之后,气缸盖气门座圈环带跳动值均在产品设计要求的范围内,没有发现环带跳动超差,由此说明这一项问题已经得到有效的解决,改进前后的刀具如图5所示。

表5 座圈锥面对导管孔的跳动值(单位:mm)

图5 改进前后刀具对比图

小结:一直以来,气门座圈相对导管孔的跳动一直存在超差的现象,以前只能够通过更换新刀具的方式,来满足加工精度的要求。但是不断的更换刀具,浪费生产时间,提高了生产的成本。气门座圈环带的跳动是气缸盖的关键尺寸之一,它对发动机性能有着直接的影响,一旦发现尺寸超差,没有办法可以修复,工件只能报废,大大浪费了生产的资源,提高制造成本。对影响气门座圈环带跳动加工精度的影响因素进行了分析,发现刀具在加工过程中由于加工余量的影响,所受到的切削力不平衡而导致了气缸盖气门座圈环带跳动超差,因此对所使用的加工刀具进行改进,跟踪改进之后气门座圈环带跳动的情况,发现已经没有跳动超差的情况发生,说明此项问题得到了很好的改善,由此可以减少生产过程中的资源浪费,提高了加工零件的质量水平和加工的效率,大大降低了生产的成本。

3 结束语

本文介绍了在柳州五菱柳机动力有限公司的机加工车间使用精密复合刀具的工艺方法对气缸盖气门座圈与导管的加工进行了实践,同时总结了使用这种工艺方法存在的主要问题,并提出解决问题的方法。通过论述证明采用精密复合刀具的加工工艺可以在短时间内实现生产线的批量生产,生产效率高。但是生产过程中存在一定的问题需要进行改进,如加工设备的能力,刀具的寿命,测量手段及方法等。经过本文的生产实践论述证明,精密复合刀具的加工工艺生产效率高、生产成本低,适合于大批量生产要求,值得进行大范围的推广。