坦克炮发射角对炮塔座圈动力学行为及其润滑性能的影响

李军宁, 王倩, 韩卡, 陈武阁

(西安工业大学 机电工程学院, 陕西 西安 710021)

0 引言

主战坦克的基本性能包括火力、机动和防护3个重要部分,其中打击能力和射击精度是火力性能的关键指标[1]。炮塔座圈作为提高坦克打击能力和射击精度的关键部件,其在炮塔转动和发射过程中的载荷传递方面承担着重要作用,在作战条件下座圈往往承受轴向载荷、径向载荷、倾覆力矩及强冲击载荷的联合作用,在苛刻作战环境中良好的润滑是提高其工作性能和可靠性的关键。随着坦克性能的改进,对炮塔座圈技术要求越来越高,与之相应地,复杂工况下炮塔座圈动力学行为和润滑机理的分析研究也尤为重要。

包括炮塔座圈在内的大型回转轴承载荷分布一直是研究重点与难点。Li等[2]和李云峰等[3-5]以多种结构类型回转支承为研究对象,分析了游隙对回转支承承载性能的影响,并提出多种载荷作用下回转支承校核方法。Göncz等[6]建立了对称三列滚子回转轴承有限元模型,对其内部接触载荷分布进行了数值计算。邱明等[7]建立了单排交叉滚柱回转支承轴系模型,研究了不同径向游隙下载荷分布、回转支承刚度、最小油膜厚度和寿命的演变规律。在炮塔座圈中,上、下座圈的相对运动受到滚子和滚道之间接触的限制。Yao等[8]将罚函数法和单边非线性弹簧阻尼器模型应用于轴承,获得了不同载荷作用下回转轴承的动态接触力和冲击力分布规律。Srinivasan等[9]基于Hooke Jeeves法求解炮塔座圈载荷计算公式,研究了不同发射角下各滚子载荷变化规律。Lin等[10]建立了炮塔座圈参数化动态模型,提出一种基于粒子群优化算法的参数辨识方法,研究了不同仰角和不同载荷影响下炮塔座圈动态响应。

脂润滑由于其非牛顿流体动力学特性,润滑性能更为复杂[11]。Karthikeyan 等[12]对脂润滑轴承的等温和热弹性流体动力润滑进行了分析,结果表明润滑脂与基础油膜厚度、负荷和速度相关。 Vengudusamy等[13]对9种不同稠化剂、黏度和美国润滑脂协会级(NLGI)润滑脂的成膜性能和摩擦性能进行了研究。Cen等[14]在球盘机中测试了不同类型的商用润滑脂,并使用干涉法测量了其薄膜厚度,结果表明极低转速下润滑脂膜厚大于基础油膜厚。

作战条件下坦克炮塔座圈受到轴向、径向、倾覆力矩和强冲击载荷的联合作用,可能会导致轴承挠度、接触载荷和润滑性能的显著变化。国内外相关文献大多侧重于炮塔座圈载荷分布、应力场分布、寿命预测、偏载影响因素等方面的研究,而对于不同发射姿态(发射角)及关键接触副间由于润滑脂非线性流变特性所引起的接触润滑性能研究相对较少。因此本文进行炮塔座圈受力、接触半径和运动分析,并考虑不同发射角对炮塔座圈性能的影响,基于ADAMS 软件进行动力学仿真,分析强冲击载荷作用下炮塔座圈最大接触载荷分布规律,研究揭示不同发射角等多因素影响下的炮塔座圈润滑特性变化规律。

1 炮塔座圈动力学和润滑性能分析框架

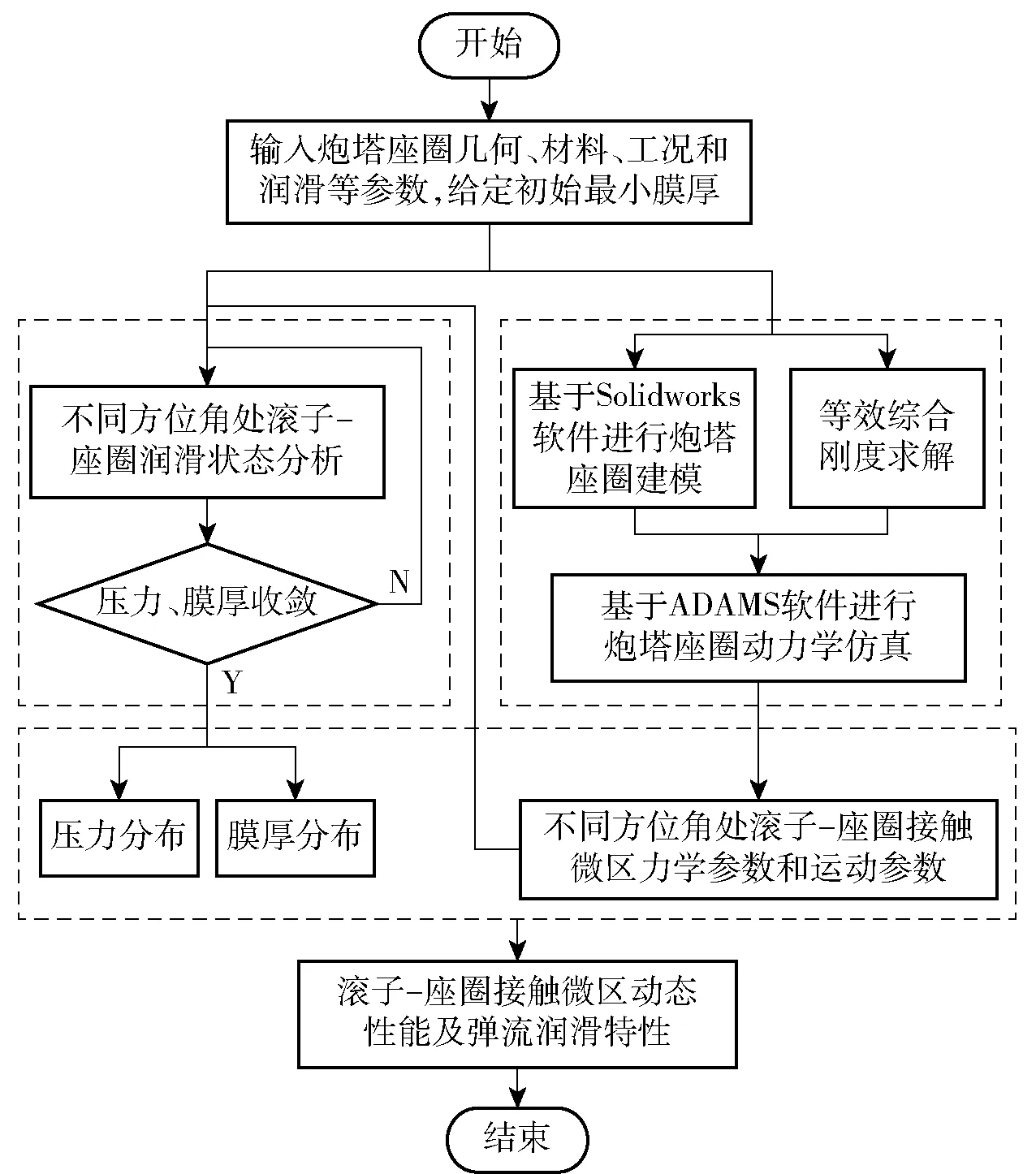

轴承润滑状态的准确分析离不开其动力学理论和弹流润滑理论[15-16]。本文首先建立炮塔座圈各部件相互作用模型,考虑润滑脂对炮塔座圈动力学仿真的影响,采用ADAMS软件对炮塔座圈进行准确的动力学仿真分析,从而获取炮塔座圈接触微区力学参数和运动参数。进而以获得的接触微区工况作为主要输入条件,并考虑润滑脂的影响,进行弹流润滑分析,从而获得不同发射角下炮塔座圈动态性能和弹流润滑特性。炮塔座圈动力学和润滑性能分析流程如图1所示。

图1 炮塔座圈动力学和润滑性能分析流程Fig.1 Flow chart of dynamics and lubrication performance analysis of turret race

2 炮塔座圈运动学和动力学分析

2.1 炮塔座圈受力分析

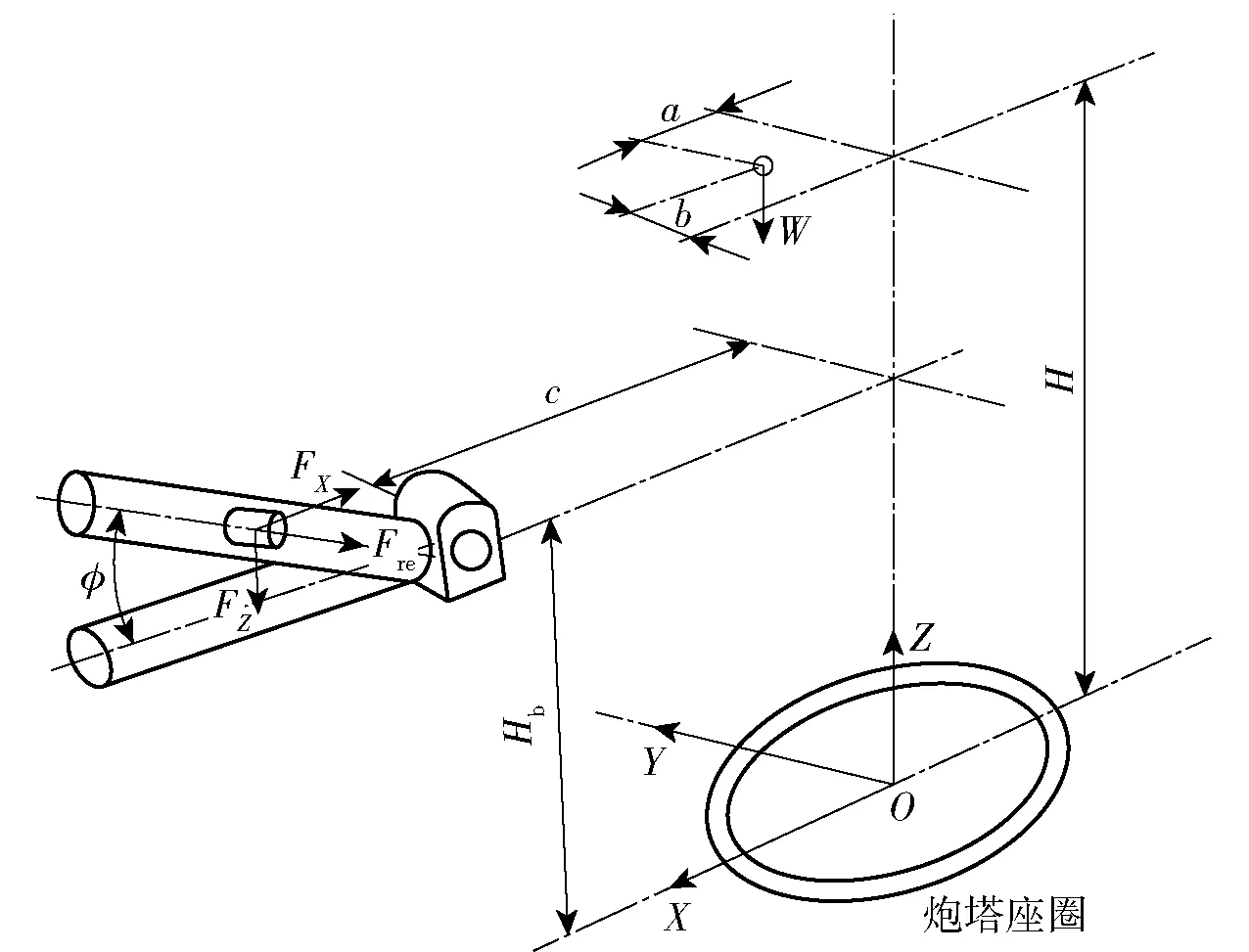

为了满足更远的射程要求和从负斜面攻击目标,坦克需要在特定范围内升降主炮角度。炮塔座圈除了受到炮塔和武器系统的重力外,还受到射击力的影响。射击力主要来源于主炮的后坐力,主要取决于瞬时坦克发射角。在以炮塔座圈为中心的局部坐标系中,作用于不同位置的射击力、炮塔和武器系统重力以及坦克发射角对炮塔座圈的影响如图2所示。图2中,X、Y和Z为炮塔座圈坐标系的3个轴,W为炮塔和武器系统的重力,Fre为后坐力,FX为后坐力沿X轴方向的分力,FZ为后坐力沿Z轴方向的分力,φ为坦克发射角,a为坦克武器系统重心到炮塔座圈重心沿X轴方向的距离,b为坦克武器系统重心到炮塔座圈重心沿Y轴方向的距离,H为坦克武器系统重心到炮塔座圈重心的垂直距离,c为坦克炮尾重心到炮塔座圈重心沿X轴方向的距离,Hb为坦克炮尾重心到炮塔座圈重心的垂直距离。

图2 炮塔座圈受力简图Fig.2 Forces acting on turret race

以单排交叉滚柱式炮塔座圈为研究对象,炮塔座圈受力[9]所受的轴向力Fa为

Fa=W+Fresinφ,

(1)

炮塔座圈所受的径向力Fr为

Fr=Frecosφ.

(2)

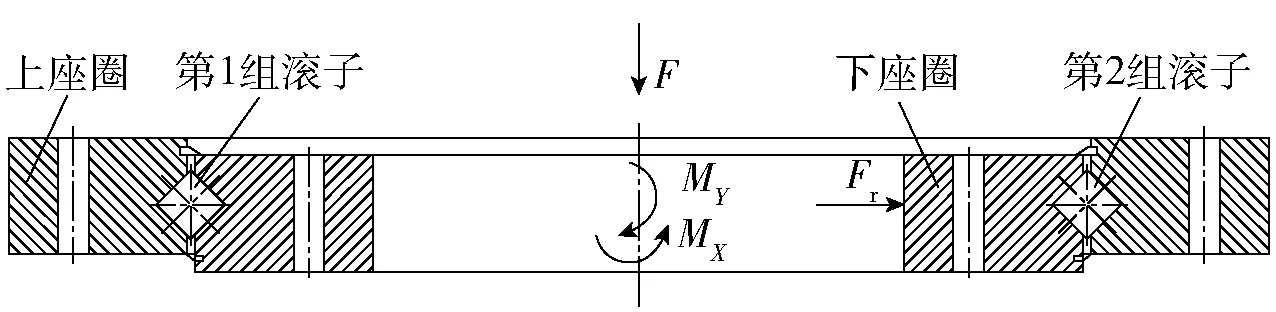

考虑作用在炮塔座圈上的力,并考虑到在不同发射角下炮塔座圈相对于主炮的偏移,作用在炮塔座圈上的力矩如图3所示。图3中,MY为炮塔座圈在Y轴方向受到的力矩,MX为炮塔座圈在X轴方向受到的力矩。

图3 炮塔座圈受力示意图Fig.3 Loads on turret race

结合图2分析不同发射角下坦克武器系统重力和射击力对炮塔座圈相对于主炮偏移的影响,可以得到炮塔座圈在X轴方向受到的力矩为

MX=Wb,

(3)

炮塔座圈在Y轴方向受到的力矩为

MY=Wa-Frecosφ(Hb-ctanφ),

(4)

从而得到合力矩为

(5)

2.2 炮塔座圈接触半径分析

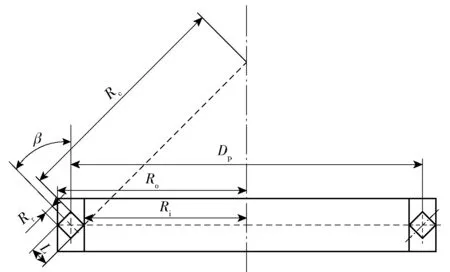

考虑倾斜角对接触半径的影响[17],滚子与下座圈接触示意图如图4所示。图4中,Ro为上座圈滚道半径,Ri为下座圈滚道半径,Rc为下座圈与滚子的实际接触半径,Rr为滚子半径,L为滚子长度,Dp为座圈节圆直径,β为座圈接触角。

图4 炮塔座圈的滚子与下座圈接触示意图Fig.4 Contact between the roller and the lower turret race

根据图4炮塔座圈滚子与下座圈的位置关系和接触关系,可以得到下座圈滚道半径为

(6)

下座圈与滚子的实际接触半径为

(7)

从而得到综合曲率半径为

(8)

2.3 炮塔座圈速度分析

假定炮塔座圈的下座圈以角速度ωi旋转,上座圈静止,则有:

1)滚子自转速度[18]为

(9)

2)下座圈接触点速度为

uvi=(Ri+hv)ωi,

(10)

式中:hv为下座圈与滚子端面接触点的高度。

3)滚子接触点速度为

uvr=(Rr-hv)ωr.

(11)

4)平均卷吸速度为

(12)

2.4 炮塔座圈动力学仿真

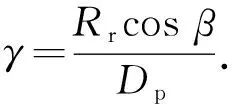

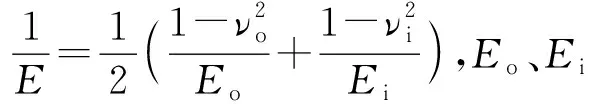

2.4.1 炮塔座圈虚拟样机模型

以某型坦克为研究对象,主炮位于0°位置角,炮塔座圈的结构形式为单排交叉滚柱式,滚子数为110,第1组滚子排布方式一致、滚子数55,第2组滚子排布方式与第1组相反、滚子数55,两组滚子交叉排布。在三维建模软件Solidworks中建立坦克炮塔座圈实体模型,将实体模型导入ADAMS软件中,并设置各个零件的材料类型。根据图2炮塔座圈受力分析结果,下座圈与大地应保留沿X轴、Z轴的移动自由度和绕X轴、Y轴的转动自由度,因此定义点面副约束下座圈沿Y轴的移动自由度及垂直副约束下座圈绕Z轴的转动自由度。上座圈与大地固定,保持架与上座圈固定。实际情况下,滚子在上、下座圈内进行微幅的来回碰撞,由于滚子数目为110个,为减少运算量和缩短仿真时间,将滚子和上座圈固定在一起,在滚子和下座圈之间添加接触。定义滚子与下座圈的体- 体接触类型并设置接触参数,对下座圈施加炮塔座圈受力分析得到的力和力矩。本文建立的坦克炮塔座圈虚拟样机模型如图5所示。如图6所示,在发射载荷作用下第1组滚子端面与下座圈下滚道的面接触为接触对1,第2组滚子侧面与下座圈上滚道的线接触为接触对2.

图5 炮塔座圈虚拟样机模型Fig.5 Virtual prototype model of turret race

图6 炮塔座圈接触对示意图Fig.6 Contact pair of turret race

2.4.2 炮塔座圈接触参数设定

2.4.2.1 接触载荷

滚子与炮塔座圈之间的contact接触碰撞力采用Dubosky弹簧- 阻尼接触铰理论,法向接触载荷为

(13)

式中:K为罚因子,即接触刚度;g为接触体的渗透量;e为非线性系数;c为阻尼系数,在ADAMS软件中通过修改阻尼系数对模型进行修正。定义阻尼系数为

c=step(g,0,0,Dmax,cmax),

(14)

式中:Dmax为用户设定的最大渗透量;cmax为阻尼系数全值,大小按材料特性选定。

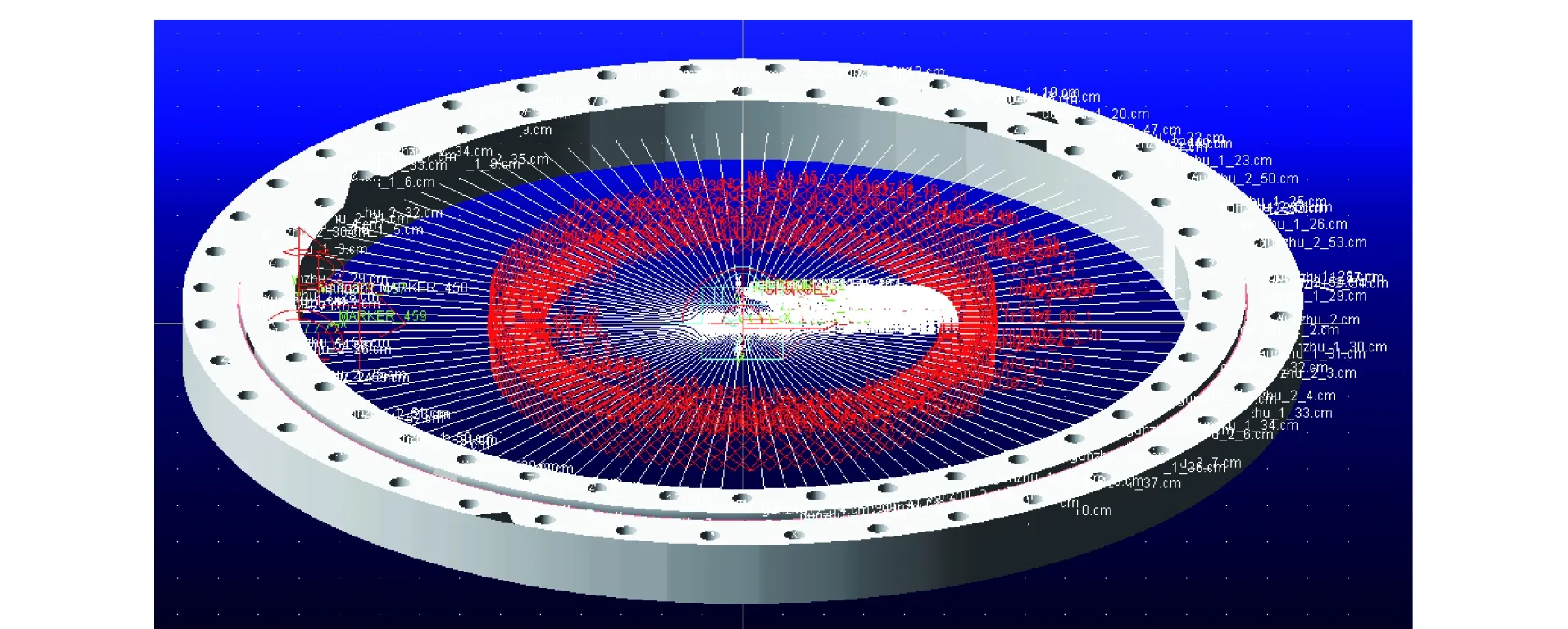

2.4.2.2 炮塔座圈接触刚度

在实际作战条件下炮塔座圈的上、下座圈与滚子的各个接触位置处均存在润滑脂,因此在ADAMS软件中座圈的接触刚度应同时考虑座圈本身的接触变形刚度和润滑脂的油膜刚度的影响。

线接触区Hertz接触变形刚度的计算公式为

Ki=0.356·E·L8/9,

(15)

在等温且润滑脂充足的条件下,线接触弹流的无量纲最小油膜厚度Hmin[19]为

(16)

式中:U为无量纲速度参数;G为无量纲材料参数;Q为无量纲载荷参数。滚子与下座圈的最小油膜厚度为

hmin=Hmin·R,

(17)

式中:R为综合曲率半径。

综合(16)式、(17)式,可得

(18)

式中:η0为常压下的动力黏度;u为表面平均速度;α为黏压系数。

根据刚度的定义可得油膜刚度为

(19)

接触刚度为

(20)

由(15)式~(20)式可得炮塔座圈等效综合刚度为7.309×106N/mm. 由于接触副较多,本文使用宏定义方法采用cmd进行接触程序的编写,编写完的cmd程序导入ADAMS宏定义读取模块后,自动建立110个滚柱与上座圈的接触副。

2.4.3 不同发射角下炮塔座圈动态接触仿真分析

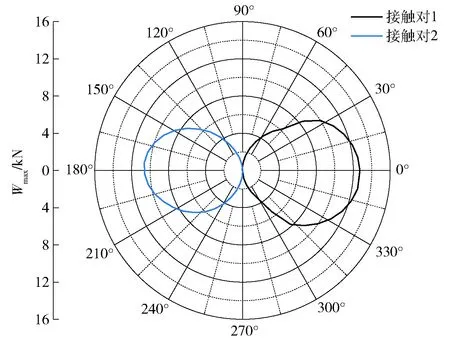

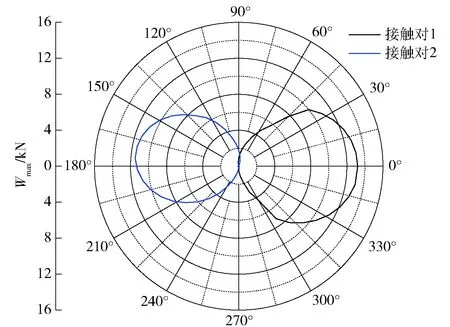

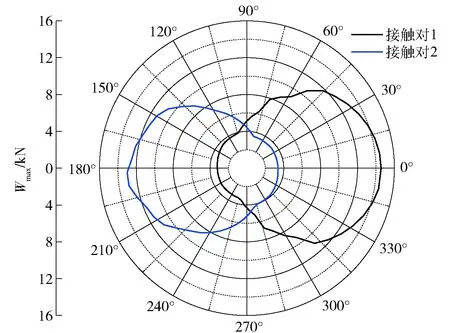

分析不同发射角下交叉滚柱座圈两组滚子的最大接触载荷Wmax随施加在座圈上的冲击载荷的变化规律,绘制两组滚子在最大俯角-7°、0°角和最大仰角20°下的最大接触载荷变化曲线分别如图7、图8、图9所示。在相同边界条件下分析不同发射角对滚子接触载荷的影响。仿真时间0.5 s,仿真步数2 000.

图7 发射角-7°时滚子最大接触载荷分布图Fig.7 Maximum contact load distribution of roller at launching angle of -7°

图8 发射角0°时滚子最大接触载荷分布图Fig.8 Maximum contact load distribution of roller at launching angle of 0°

图9 发射角20°时滚子最大接触载荷分布图Fig.9 Maximum contact load distribution of roller at launching angle of 20°

2.4.3.1 发射角-7°下炮塔座圈动态接触仿真分析

从图7中可以看出:在发射载荷作用下不同位置的滚子与座圈接触载荷变化趋势有明显不同,在0°和180°处接触对1和接触对2接触载荷分别达到其最大值12 718 N和10 663 N,主要原因是射击过程中炮塔座圈后半部分需要抵消和平衡射击载荷对回转部分的径向力和力矩。接触对1的接触载荷大于接触对2,其主要原因是受交叉滚柱式炮塔座圈结构的影响,接触对1的接触形式是面接触,而接触对2的接触形式是线接触。

2.4.3.2 发射角0°下炮塔座圈动态接触仿真分析

从图8中可以看出:在发射载荷作用下不同位置的滚子与座圈接触载荷变化趋势有明显不同,在0°和180°处接触对1和接触对2接触载荷分别达到最大值13 197 N和11 518 N,接触对1的接触载荷大于接触对2.

2.4.3.3 发射角20°下炮塔座圈动态接触仿真分析

从图9中可以看出:在发射载荷作用下不同位置的滚子与座圈接触载荷变化趋势有明显不同,在0°和180°处接触对1和接触对2接触载荷分别达到最大值14 564 N和13 567 N,接触对1的接触载荷大于接触对2;发射角20°与发射角-7°、0°相比炮塔座圈承载滚子数量增加。

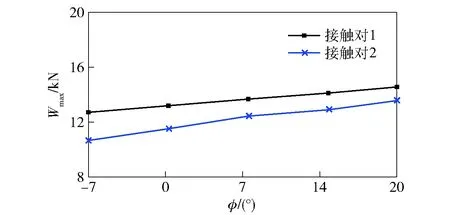

2.4.3.4 不同发射角下炮塔座圈最大接触载荷对比分析

为了揭示不同发射角下炮塔座圈承载性能变化规律,对比分析不同发射角下炮塔座圈两组接触对最大接触载荷变化情况如图10所示。从图10中可以看出:炮塔座圈两组接触对的最大接触载荷都随发射角的增大而增大,在特定的打击能力(后坐力)指标下坦克发射角为-7°时炮塔座圈具有更好的承载性能。

图10 不同发射角下炮塔座圈最大接触载荷对比图Fig.10 Comparison diagram of maximum contact load of turret ring at different launching angles

2.5 模型验证

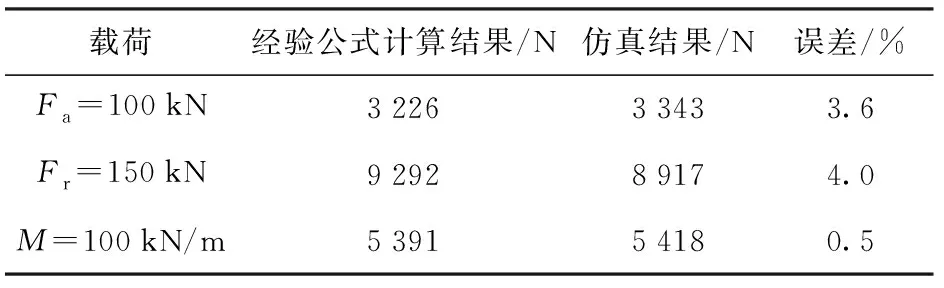

对交叉滚柱座圈所承受的最大静接触载荷仿真结果和理论计算结果进行对比。对于单一载荷作用的轴承,用(21)式~(23)式对最大接触载荷进行计算[20]。经验公式计算结果和本文仿真结果如表1所示,从表1中可以看出二者误差在5%以内,在一定程度上验证了本文模型的正确性。

表1 载荷计算验证

单一载荷作用下交叉滚柱座圈最大接触载荷计算公式如下:

轴向载荷作用下座圈最大接触载荷为

(21)

径向载荷作用下座圈最大接触载荷为

(22)

倾覆力矩作用下座圈最大接触载荷为

(23)

式中:Zr为滚柱数量。

3 炮塔座圈接触微区弹流润滑控制方程

1) Reynolds方程。基于Ostwald模型润滑脂的一维Reynolds方程为

(24)

式中:n为流变指数;ρ为润滑脂的密度;h为油膜厚度;φ为塑性黏度;p为油膜压力。

2) 油膜厚度方程。

(25)

式中:h0为中心油膜厚度;x0和xe为载荷p(x)的起点和终点坐标;s为x轴上的附加坐标,表示任意线载荷p(s)ds与坐标原点的距离,p(s)为载荷分布函数。

3) 黏压与密压方程。目前还没有广泛认可的润滑脂黏压方程和密压方程,此处采用与润滑油方程相同的计算方法:

φ=φ0exp{(lnφ0+9.67)[1+5.1×10-9ρ]z-1},

(26)

式中:φ0为润滑脂在常压下的塑性黏度,相当于润滑油的黏度;z为常数,近似取0.68;润滑脂的密度为常数,即ρ=ρ0.

4) 载荷方程:

(27)

(28)

式中:ω为单位长度载荷;W′为量纲一化载荷;pd为量纲一化压力。

4 结果及分析

炮塔座圈单位长度载荷W*=Wmax/L,炮塔座圈与滚子接触点处的综合速度us=0.109 m/s,炮塔座圈综合曲率半径R=16 mm,综合弹性模量E=206 GPa,工作温度T0=303 K(30 ℃)。润滑脂选用极压锂基脂,其塑性黏度φ0=13.02 Pa·s,流变指数n=0.64,初始密度ρ0=780 kg/m3.Gauss-Seidel迭代松弛因子和Jacobi迭代松弛因子均取0.17. 在相同初始条件下,以接触对2为例,研究不同发射角(-7°,0°,20°)下载荷和流变指数对炮塔座圈油膜压力和油膜厚度的影响。

4.1 发射角-7°下炮塔座圈油膜压力、油膜厚度分布规律

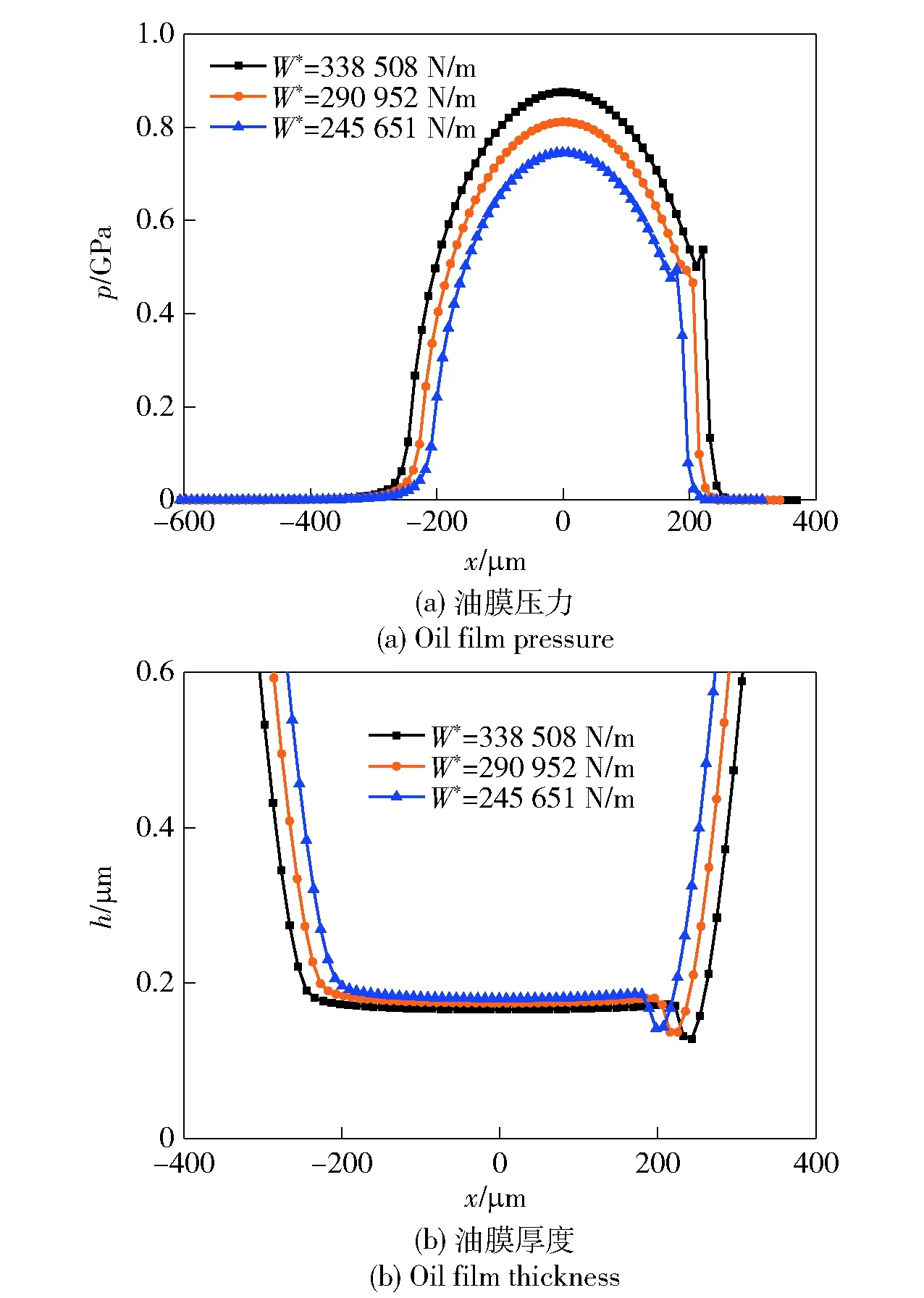

根据图7中发射角为-7°时的滚子最大接触载荷分析结果,以3个受力较大的滚子为算例,此处流变指数n=0.64. 图11所示为发射角为-7°时载荷对油膜压力和油膜厚度的影响规律。从图11(a)中可以看出:油膜压力曲线与 Hertz 接触压力曲线形状非常相似,在入口区缓慢增加,曲线光滑的达到压力峰值,然后缓慢下降,在出口区出现微幅波动,即出现了二次压力峰,与经典弹流润滑理论相吻合。从图11(b)中可以看出:不同载荷下油膜厚度在接触中心区均保持水平,在出口区出现颈缩现象;当载荷较小时平均油膜厚度较大,当载荷增大时平均油膜厚度变小。

图11 发射角-7°下载荷对炮塔座圈润滑特性的影响Fig.11 Effect of load on the lubrication characteristics of turret race at launching angle of -7°

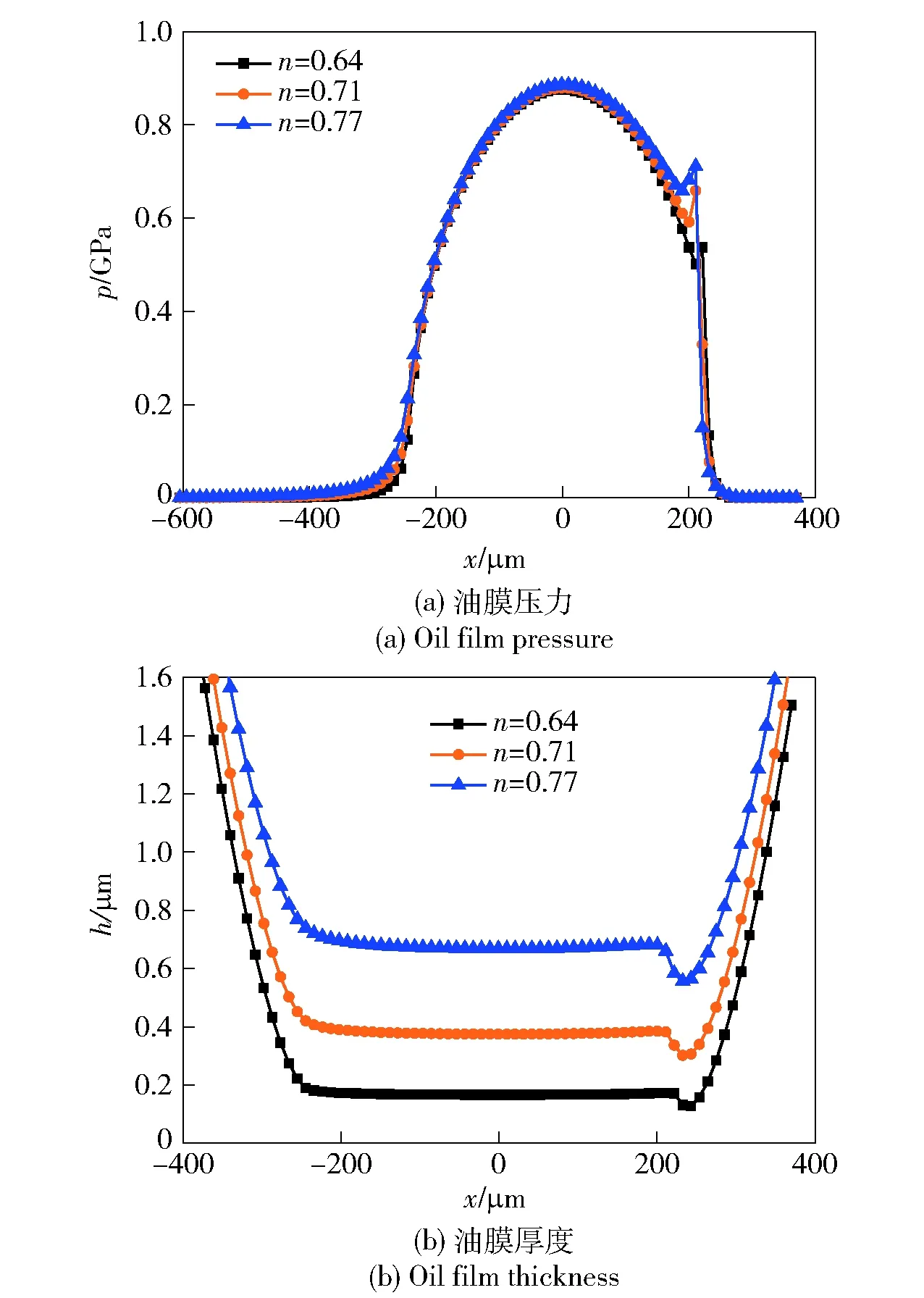

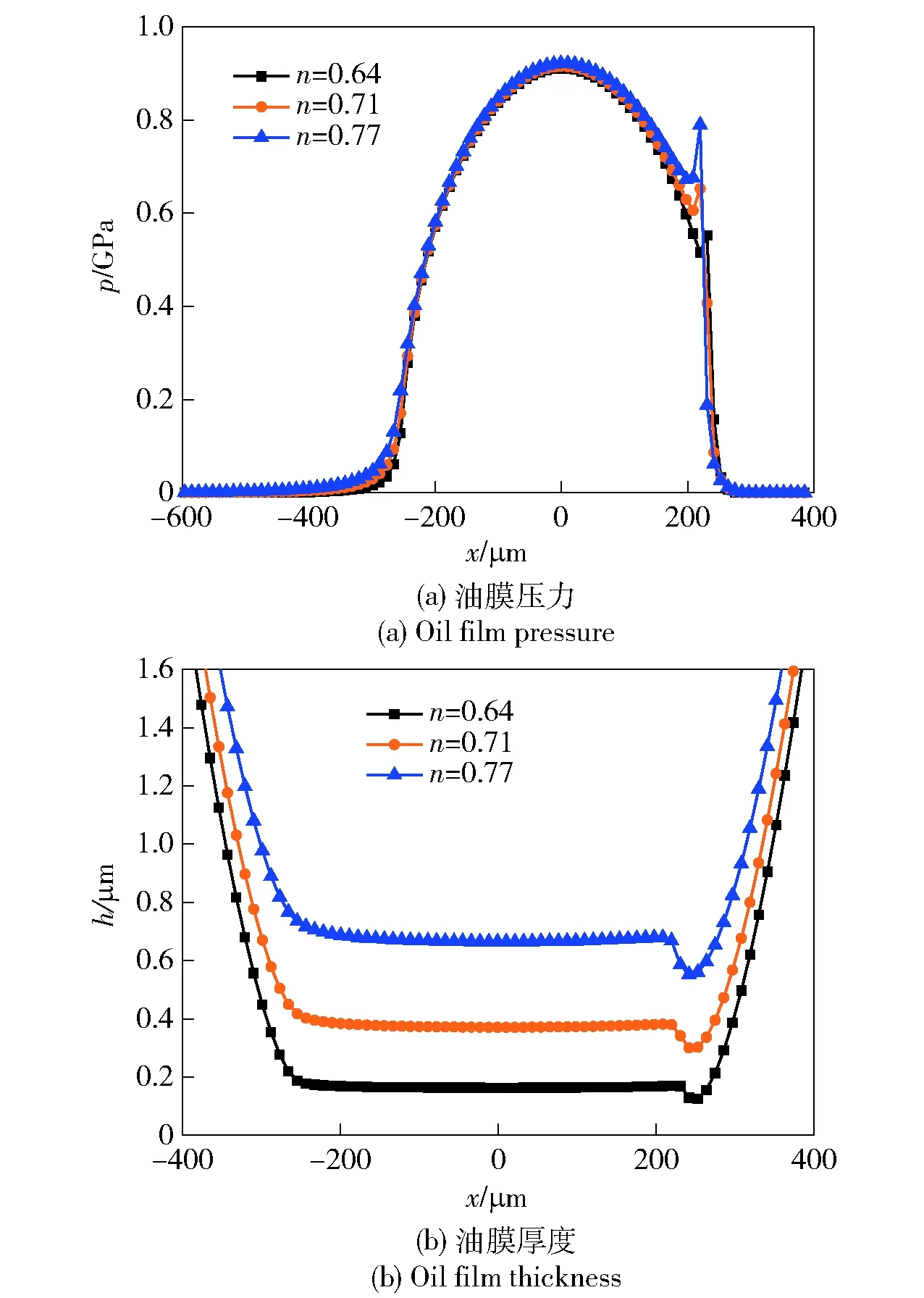

图12所示为发射角-7°下流变指数对油膜压力和油膜厚度的影响规律。取极压锂基脂在30 ℃、50 ℃和70 ℃时的流变指数0.64、0.71、0.77计算其对油膜的影响[21],此处W*=338 508 N/m. 从图12(a)中可以看出:流变指数较小时压力曲线出口处变化比较平缓,油膜二次压力峰随着流变指数的增大而变得明显。从图12(b)中可以看出:在不同流变指数下油膜厚度在出口处均有颈缩现象,并且油膜厚度随着流变指数的增大而增大。流变指数n是流体牛顿性的反映,n值越小,流体的非牛顿性越强。润滑脂的流变指数越小,其非牛顿特性越强,从而会造成座圈接触微区的油膜厚度减小,这与一般规律相符[22]。

图12 发射角-7°下流变指数对炮塔座圈润滑 特性的影响Fig.12 Effect of rheological index on the lubrication characteristics of turret race at launching angle of -7°

4.2 发射角0°下炮塔座圈油膜压力、油膜厚度分布规律

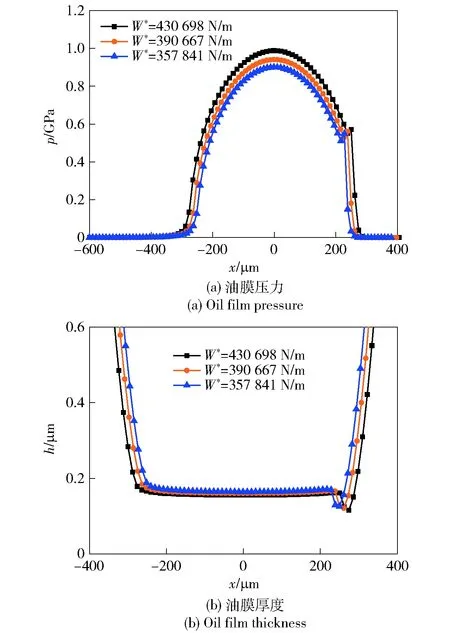

根据图8发射角0°下滚子最大接触载荷分析结果,以3个受力较大的滚子为算例,此处n=0.64. 图13所示为发射角0°时载荷对油膜压力和油膜厚度的影响规律。从图13(a)中可以看出,随着载荷的增大油膜压力增大。从图13(b)中可以看出,随着载荷的增大,最小油膜厚度出现的位置越靠近出口区,油膜厚度减小。

图13 发射角0°下载荷对炮塔座圈润滑特性的影响Fig.13 Effect of load on the lubrication characteristics of turret race at launching angle of 0°

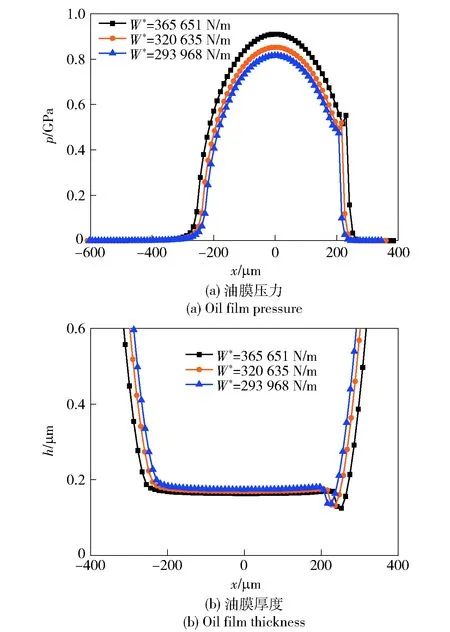

图14所示为发射角0°流变指数对油膜压力和油膜厚度的影响规律,此处W*=365 651 N/m. 从图14(a)中可以看出,油膜压力二次峰随着流变指数的增大而变得明显。从图14(b)中可以看出,油膜厚度随着流变指数的增大而增大,并且油膜厚度对流变指数的变化很敏感。

图14 发射角0°下流变指数对炮塔座圈润滑特性的影响Fig.14 Effect of rheological index change on the lubrication characteristics of turret race at launching angle of 0°

4.3 发射角20°下炮塔座圈油膜压力、油膜厚度分布规律

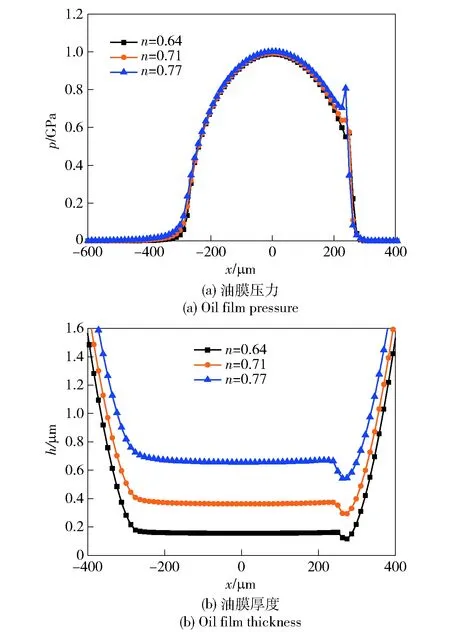

根据图9发射角20°下滚子最大接触载荷分析结果,以3个受力较大的滚子为算例,此处n=0.64,图15所示为发射角20°下载荷对油膜压力和油膜厚度的影响规律。从图15(a)中可以看出,随着载荷的增大油膜压力增大;从图15(b)中可以看出,随着载荷的增大,油膜厚度减小。

图15 发射角20°下载荷对炮塔座圈润滑特性的影响Fig.15 Effect of load on the lubrication characteristics of turret race at launching angle of 20°

图16所示为发射角20°时流变指数对油膜压力和油膜厚度的影响规律,此处W*=430 698 N/m. 从图16(a)中可以看出,油膜压力二次峰随着流变指数的增大而变得明显;从图16(b)中可以看出,油膜厚度随着流变指数的增大而增大。

图16 发射角20°下流变指数对炮塔座圈润滑特性的影响Fig.16 Effect of rheological index change on the lubrication characteristics of turret race at launching angle of 20°

4.4 不同发射角下炮塔座圈润滑性能对比分析

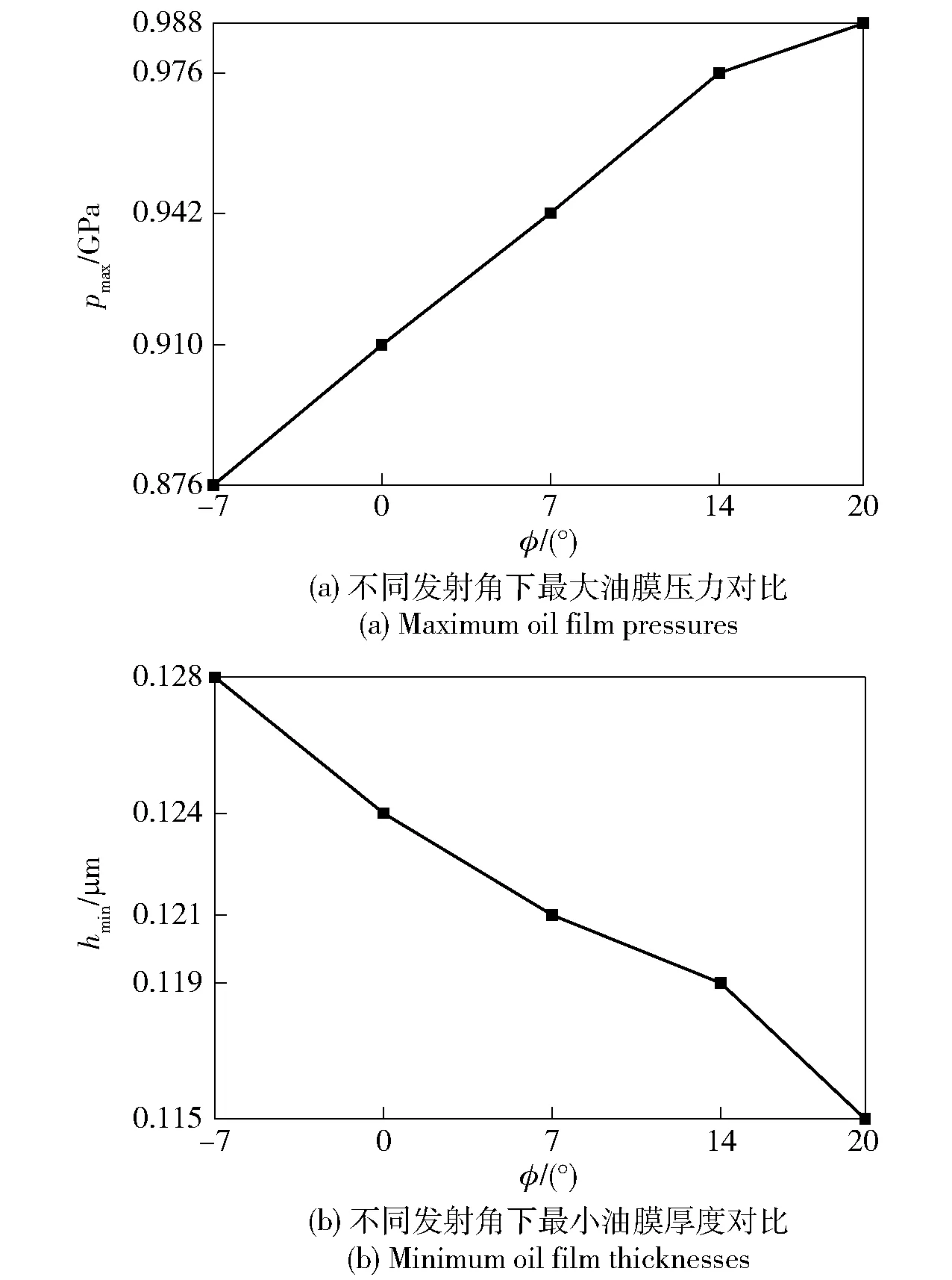

为了揭示炮塔座圈润滑性能,以接触对1中受力最大滚子为例,对比分析了不同发射角下油膜压力和油膜厚度变化情况,如图17所示。从图17中可以看出,随着发射角的增大,最大油膜压力pmax呈增大趋势,最小油膜厚度hmin呈减小趋势,其原因在于不同发射角下实际接触载荷数值对其油膜压力和油膜厚度分布产生影响。油膜厚度是衡量摩擦副润滑状况的重要指标,在相同后坐力条件下,油膜厚度越大对炮塔座圈微接触区的润滑状况越有利。研究表明在特定的打击能力(后坐力)指标之下发射角-7°下炮塔座圈具有更好的润滑性能。

图17 不同发射角下最大油膜压力和最小 油膜厚度对比图Fig.17 Comparison of maximum oil film pressures and minimum film thicknesses at different launching angles

5 结论

本文分析了不同发射角下炮塔座圈的最大接触载荷变化规律,并研究了载荷和流变指数对炮塔座圈油膜压力、油膜厚度等润滑性能的影响机制,进而对不同发射角下炮塔座圈动力学行为及润滑性能开展了系统化研究。得到主要结论如下:

1)炮塔座圈的最大接触载荷随发射角的增大而增大,在特定的后坐力下坦克发射角为俯角时炮塔座圈具有更好的承载性能。

2)随着载荷的增大,油膜压力逐渐增大而油膜厚度减小;随着流变指数的增大,油膜二次压力峰变得明显且油膜厚度增大。

3)随着发射角的增大,炮塔座圈滚子最大接触载荷和最大油膜压力呈增大趋势,最小油膜厚度呈减小趋势,在特定的打击能力(后坐力)指标之下坦克发射角为俯角时炮塔座圈具有更好的润滑和工作性能。