灯罩多工位传递模具设计★

何延辉

(南京工业职业技术学院, 江苏 南京 210023)

引言

多工位传递模是一种效率较高的模具,其各个工位都有一副独立的上下模,工序件在各个工位间依靠机械手而不是载体传递,广泛适用于汽车、电子以及仪表等行业拉深类零件的成形[1-2]。

1 零件工艺分析

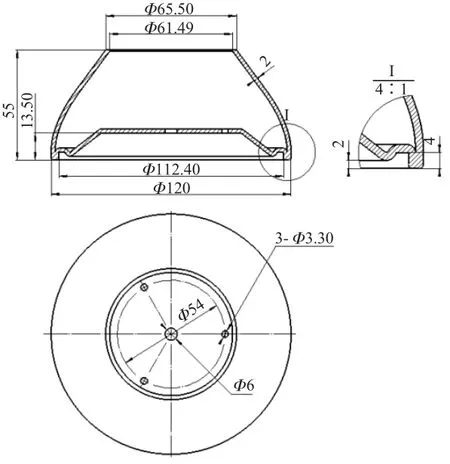

图1为灯罩零件图,材料为防锈铝5052,零件壁厚为2 mm,零件底部有1个直径6 mm和3个直径3.3 mm的孔,零件表面光滑,不能有毛刺。由零件图可知,灯罩要经过多次拉深、整形、缩口、冲孔、压毛边以及压卷等工序才能成形,冲压过程容易产生开裂、起皱等缺陷。零件生产批量较大,不宜采用单工序模具和复合模。综合考虑本产品的结构、冲压工艺的特点、产品批量较大等因素,本零件适合采用多工位传递模进行加工。

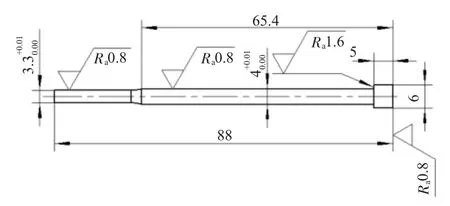

图1 灯罩零件图(单位:mm)

2 排样设计

工序排样是多工位模具设计的基础,它直接决定了模具的结构。根据工艺分析,设计了如图2所示的工序图,共有10道工序:

图2 传递模排样图(单位:mm)

1)拉深,毛坯料选用圆形料,利用Dynaform软件展开零件,并考虑修边余量,确定拉深前的毛坯直径为210 mm。该工序拉深出零件的锥形底部形状,拉深时材料的变形主要是中心的变薄成型,外缘的材料不向中心流动;

2)反拉深,将上一工序件拉伸至高度为52.58 mm的状态,保留部分凸缘,方便后序切边和去除毛刺;

3)压內形,因零件底部形状复杂,需要分步成形,本工序压出部分内形,零件的高度变为48.55 mm;

4)切边,切除多余的废料;

5)压毛边、冲孔,消除上一工位因修边产生的向下的毛边,并且冲出底部的1个Φ6和3个Φ3.3通孔。

6)拉深,凸缘材料进一步向中心流动,工序件变为直筒形状;

7)向下压卷,将零件底部完全成形;

8)、9)、10)缩口工序,因为缩口系数较小,为防止失稳起皱,缩口分3次进行。

3 模具总体结构及各工位子模工作原理

根据排样设计的传递模总体结构如下页图3所示,模具有10个工位,工位之间的步距为260 mm,总长度2 600 mm,宽度610 mm,闭合高度540 mm,整个模具较大,模具上下模座、下托板采用45钢板,并经过调质处理。各工位子模具由销钉定位,并用内六角螺钉固定在上下模座上。每个工位的子模都有独立的导向机构,模具的稳定性和精度较高,拆装和维修都很方便。下模座均布安装11个垫块,增大了模具闭合高度,方便观察冲压过程中的漏料情况。工序件在各工位之间采用机械手传递,依靠外形和中心孔实现精确定位。

图3 模具结构图

第一工位为拉深子模具,毛坯依靠周向均布的三个带台阶的浮动定位销50定位。利用压边圈1和凹模4将毛坯压住进行拉伸,防止拉深时起皱。拉深结束后,依靠托料销2将工序件顶到便于机械手抓取的位置,上模装有顶料销3,防止上面带走工件。

第二工位为反向拉深子模具,由机械手将工序件放置于浮动台阶定位销49的台阶上,模具下行时,压边圈5将其压在凹模上,然后凸模6将工序件冲入凹模孔内,将其反向拉伸成形。开模时,下顶块48在氮气弹簧的作用下,将工序件顶出凹模。为了保证冲压时先压住料然后在冲压,在自由状态下,压边圈应高处凸模底面一定高度。

第三工位为压內形子模具,本工序零件凸缘不需要压紧,因此在卸料板下安装了两个限位块8,模具下行时,凹模首先接触卸料板上的限位块,阻止其继续向下,凸模7继续向下,压出底部部分內形。开模时,顶块在氮气弹簧的作用下,将工序件顶出凹模,卸料板将其从凸模上卸下。

第四工位为切边子模具,模具下行时,首先由推件块9将工序件压在凸凹模44上,然后凹模11的刃口和凸凹模将工序件外缘废料切下,同时废料切刀将环形废料切断为四部分,完成卸料。切边完成后顶杆45将工序件顶出凸凹模。本工序采用将废料切断的形式进行卸料,省去了卸料板。

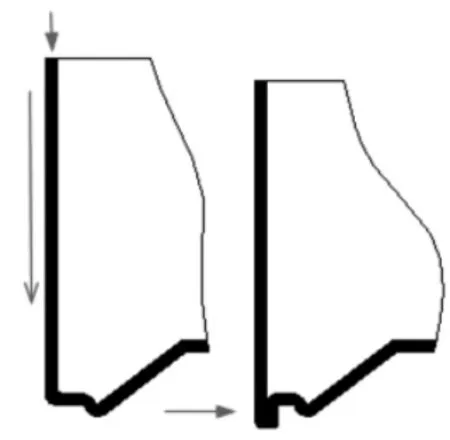

图4 压毛边和冲孔结构图(单位:mm)

第五工位为压毛边和冲孔子模具,模具依靠已经拉深出的工序件外形定位,其详细结构如图4所示。模具下行时,上模板14上的镶件首先压住工序件,然后上模带动冲孔凸模15继续向下进行冲孔,冲孔完成后下模继续向下,使上模板和凹模贴死,使工序件边缘产生塑性变形,消除毛边。

第六工位为拉深子模具,冲压时压块18和顶块40首先压紧工序件,因为顶块的氮气弹簧压力大于推件块氮气弹簧压力,因此,推件块暂时停止向下运动,氮气弹簧19首先被压缩,当凸模17接触到工序件时,推动顶块40向下,进行拉深。拉伸结束时,顶块将工序件顶出,卸料板将其从凸模卸下。

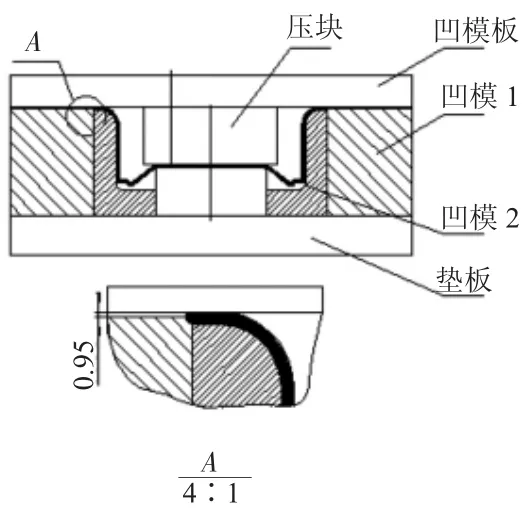

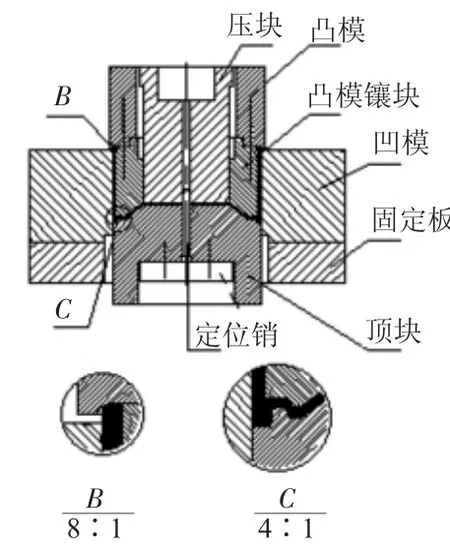

第七工位为压卷子模具,该工序子模结构与第六工位相似,压卷需要的压力由凸模21的端面提供。该工序材料变形过程和模具结构如图5、6所示。

图5 压卷变形图

图6 压卷结构图

第八、九、十工位为缩口工序,顶块 35、40、48下弹簧的作用是顶出工件,在缩口过程中其长度不变,因此可采用矩形弹簧,推件块后的弹簧在缩口过程中不断被压缩,因此采用氮气弹簧,可以提供持续稳定的压力。

4 模具凸、凹模设计

凸模、凹模是模具主要的成形零件,直接决定了冲压制件的形状和尺寸精度[3]。各工位凸模凹模零件,由4个M8或M10内六角螺钉固定在凸模或凹模固定板上,零件通孔均用线切割加工,以保证位置精度要求。凸、凹模均采用DC53冷作模具钢制作,采用真空淬火加深冷热处理,硬度(HRC)为60~62。其加工工艺过程为粗铣→热处理→研磨→精铣→线切割。下页图7和图8分别为第五工位的冲孔凸模和第十工位的缩口凹模。其他工位凸凹模要求与此类似,不再画出。

图7 冲孔凸模(单位:mm)

图8 缩口凹模(单位:mm)

5 结论

模具经过调试,被安装在JB36-250压力机上进行冲压,试模的零件如图9所示,测量其截面壁厚分布情况,口部材料受到拉深和缩口变形,材料变厚,但是没有发生明显起皱现象,底部材料主要在第一工序发生拉深变形,材料变薄,经测量底部料厚在1.88~1.90 mm,侧壁料厚靠近底部最薄,约1.85 mm,靠近口部最厚,约3.2 mm,产品满足使用要求。

图9 制件实物照片