基于矿压观测孤岛工作面的巷道支护设计

宋恩鹏

(山西汾西矿业集团南关煤业, 山西 晋中 031300)

引言

孤岛工作面煤层开采后回采空间周围岩层的应力会重新分布,导致回采工作面以及周围的煤柱上应力集中,造成回采工作面顶板运动剧烈和巷道围岩变形较大[1-2]。某煤矿22采区2205工作面为孤岛工作面,这就要求该回采工作面和巷道的支护有足够的强度等性能来保证回采期间工作面顶板和巷道的安全稳定。

1 工作面概况

由于22采区采用了跳采的开采方式,使得2205工作面成为了孤岛工作面。开采2-2上煤层中,该工作面西侧15 m为2206工作面采空区,东侧15 m为2204工作面采空区,2205孤岛工作面处于22采区的西部。2205孤岛工作面辅助运输巷道从开门口到770 m为2-2上煤层和2-1下煤层的合层,该合层厚度为8.3~10.4 m;2205孤岛工作面胶带运输巷道从开门口到650 m为2-2上煤层和2-1下煤层的合层,该合层厚度8.0~10.5 m,夹层矸石厚度为0.3~0.9 m,在该胶带运输巷道再向里沿着2-2上煤层进行掘进,煤层厚度为4.7~6.3 m,夹层矸石厚度变化较大,最大处1.0 m。底板多为泥岩,煤层顶板为砂质泥岩与细粒砂岩。

2 工作面矿压实测

2.1 工作面顶板压力检测

在对2205孤岛工作面上部、中部以及下部测区支架的工作阻力进行观测,并对所获得的监测数据进行统计分析[3]。

1)由工作面上部支架(13号、37号)的工作阻力统计数据可知2205孤岛工作面上部的周期来压步距为平均为11.6 m。

2)由中部支架(72号、86号)的工作阻力与来压判据关系图,可判定2205孤岛工作面中部的周期来压步距平均为10.5 m。

3)由下部支架(114号、128号)的工作阻力与来压判据关系图,可判定2205孤岛工作面下部的周期来压步距平均为9.4 m。

由上述可知,该孤岛工作面周期来压步距为9.4~11.6 m,平均值为 10.5 m。

通过对工作面支架工作阻力的数据分析得知,2205孤岛工作面支架非来压期间工作阻力平均值为24.54 MPa,该平均工作阻力约为2205孤岛工作面支架额定工作阻力的56.36%;另外,来压期间该工作面支架工作阻力平均值为38.43 MPa,其阻力值约为支架额定工作阻力的87.74%;该孤岛工作面周期来压时平均最大工作阻力为47.36 MPa,为支架额定工作阻力(43.8 MPa)的108.1%。

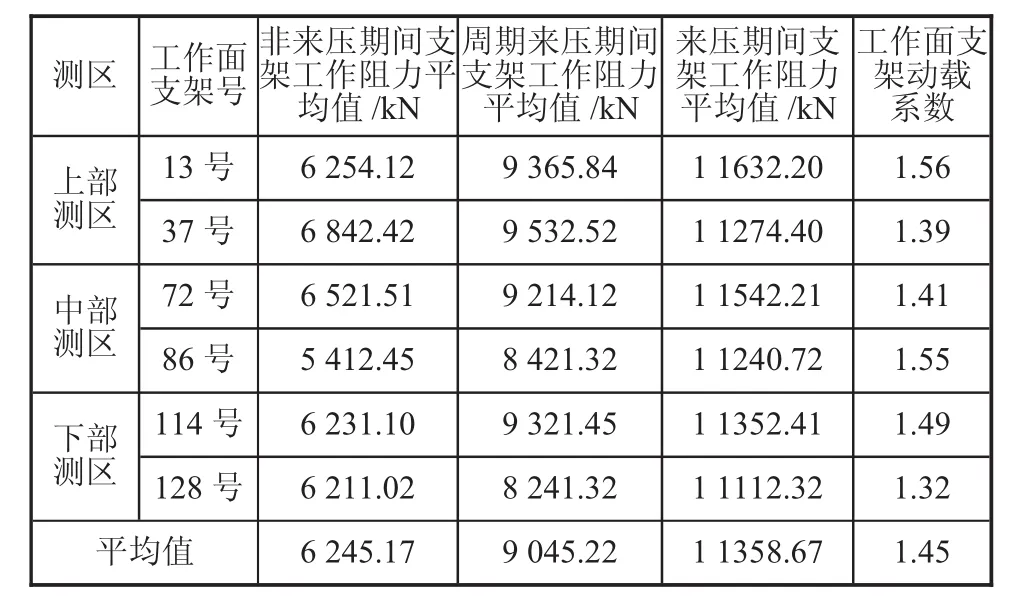

同时,依据采煤工作面支架所监测的数据,可知随着该孤岛工作面沿走向的推进,孤岛工作面上覆岩层的运动形态不断发生变化,导致工作面上覆岩层作用在支架上的力也在随之发生改变,在该孤岛工作面的来压时刻,支架上的动载系数为1.45。由此可知工作面支架来压期间的动载系数数值较大,如表1所示。

表1 周期来压期间动载系数统计表

2.2 工作面超前压力监测

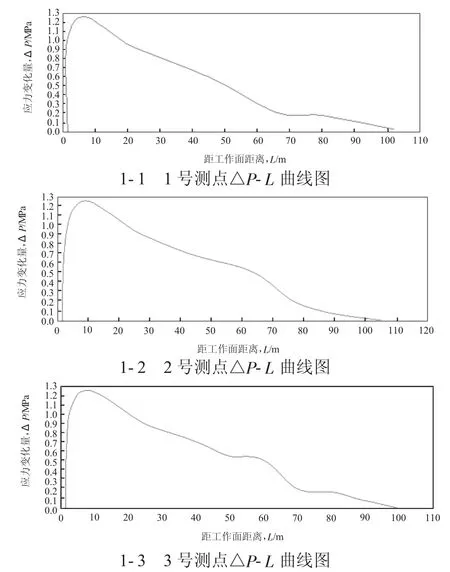

对布置在2205孤岛工作面辅助运输巷道侧的测点进行数据监测,共3组测点其中,1号测点位于2205工作面前方150 m处,间隔为4 m,对监测数据进行统计。随着采煤工作面的推进,各测点距工作面的距离发生变化,各测站的压力变化也发生变化,表现出该孤岛工作面前方的支承压力的变化。经监测,巷道超前支承压力情况统计如图1所示。

图1 工作面超前支承压力观测曲线图

根据以上各图所反映的巷道煤壁侧支承应力值变化特征,分析超前支承压力如下:该采煤工作面前方煤体的超前支承压力在工作面前方3 m左右的地方达到支承压力的峰值状态,然后随着往前推移支承压力开始下降,直至达到原岩应力状态,则说明工作面此处的煤体仍然具有较好的完整性,同时工作面煤体处于弹塑性的应力状态,工作面煤体具有较高的自承能力。

综合观测数据分析,2205孤岛工作面采动超前影响范围约100 m,根据工作面采动对煤体的超前影响的剧烈程度,可将超前采动影响范围划分为三个区段范围,分别为:对煤体影响较小的采动影响轻微区,对煤体影响较大的采动影响明显区以及对工作面煤体影响剧烈的采动影响剧烈区[4]。

2.3 工作面侧向支承应力实测

根据现场实际情况设计观测孔深度为3 m、5 m、7 m、9 m、11 m的5个钻孔,通过观测分析观测数据分析可知测点煤柱内应力变化趋势基本相同,随着测点距采煤工作面距离的减小,测点的应力在逐渐增大,并且在测点距工作面0~35m范围内支承应力值迅速上升。应力分布如图2所示。

从纵向上看,5个时刻侧向支承压力分布曲线随着到端头距离的增加,应力数值变化趋势逐渐放缓平缓,说明距工作面越远,巷道煤壁侧的侧向支承压力受采动的影响越弱。从横向上看,钻孔深度为5m与9 m的两个测点,观测其支承压力分布趋势,可知这两个测点的支承压力的变化趋势具有相同的规律,在这两点的应力都处于峰值状态,依据宋振骐院士的“内外应力场”的理论可得出在距煤壁深约7 m位置煤壁附近顶板发生侧向断裂,导致此范围内应力降低。总的来说,2205孤岛工作面煤壁顶板侧向断裂线位于煤体内7 m附近,距离煤壁0~9 m范围内为塑性区,9 m以外为弹性区。

图2 不同钻孔深度下煤壁内侧向支承应力变化曲线

3 孤岛工作面支护方案设计

在理论分析现场实测研究的基础上,对2205孤岛工作面进行支护方案设计[5]。

3.1 工作面顶板控制

2205孤岛工作面采空区顶板的控制采用垮落法,且该工作面的顶板易破碎,应选用支撑掩护式支架。支架需满足一定的支护强度,由现场实测可知2205孤岛工作面非来压期间工作阻力平均值为24.54 MPa,来压期间该工作面支架工作阻力平均值为38.43 MPa,周期来压时平均最大工作阻力为47.36 MPa;同时工作面煤层厚度为5.8 m。因此可选用ZY11000/28/63D型支撑掩护式支架对工作面顶板进行支护管理,该支架支护强度满足要求,且其最大控顶距6 220 mm,最小控顶距5 420 mm,适合工作面对顶板控制的需求。

3.2 工作面巷道超前支护

由前面现场矿山压力实测研究可知2205孤岛工作面超前支承压力的分布规律为:工作面超前支承压力峰值点位于煤壁前方3 m左右,影响剧烈区位于煤壁前方0~25 m,明显影响区位于煤壁前方25.70 m,轻微影响区位于煤壁前方约70~100 m。为采取有效的超前控制措施,确保巷道的稳定性,根据现场实测将超前支承压力分为影响剧烈区、影响明显去以及影响轻微区,依据超前支承压力影响程度大小不同的情况,可采取有针对性的分段支护措施:

l)巷道采动影响0~25m剧烈区可采用ZCZ15000/25/42支架进行超前支护,超前支护距离应不小于25 m。

2)在25~70 m的采动影响明显区,可采用单体液压支柱进行加强支护,在巷道两侧各设一根单体液压支柱。

3)在70~100 m的采动影响轻微区,可采用铁丝网支护两帮。

3.3 巷道支护

孤岛工作面的应力集中较为严重,对巷道的稳定性影响较大,导致巷道变形加剧。这就要求应对巷道采取有效的支护措施,以保证巷道的稳定性,使巷道变形控制在一定范围内。

对于巷道顶部,可采用锚网索带联合支护的方式。巷道顶部采用全螺纹钢树脂锚杆与锚索联合支护。在巷道顶板上每一排应布置6条锚杆,同时所打锚杆间的间排距应为850 mm×1 000 mm;另一排将两端内第二条锚杆改为锚索支护,锚索布置在巷道中心线左、右侧第二个钢带眼内,锚索间排距为2 550 mm×2 000 mm,间隔布置。锚杆规格为由18 mm×2 200 mm,施工时由外向里逐条打注,锚杆外露30.50 mm,锚杆与巷道顶板的夹角大于75°,托盘紧贴岩面。顶板支护所使用的锚索规格尺寸为中15.24 mm×6 300 mm,并且在安装时锚索的锚固力应不小于100 kN;同时对顶板加强支护所采用的钢带的规格尺寸为5 000 mm×60 mm×3 mm,与钢带配套使用的金属网规格尺寸应为由4 mm×5 200 mm×1 100 mm,网格的大小应为100 mm×100 mm。顶帮网上下连接采用16号双股铁丝绑扎,每隔300 mm一道,要求整齐、紧贴岩面。顶板出现裂隙、破碎不完整时补打锚索梁加强支护。

巷道两帮可采用锚网带联合的方式进行支护。锚杆可采用直径为16 mm、长度为1 800 mm的全螺纹钢树脂锚杆,两帮上的锚杆应采用1 400 mm间排距,并且在巷道两帮上每帮每排锚杆的所打数量为l根即可;对于两帮支护所采用的金属网钢筋直径为4 mm,金属网应采用规格尺寸为2 000 mm×1 300 mm(或2 700 mm×1 300 mm)的金属网,并且金属网的网格尺寸为100 mm×100 mm;帮部钢带规格为1 700 mm×60 mm×3 mm。锚杆锚固力大于85 kN,要求成排成行。若巷道两帮上出现局部的溜帮现象时,应根据现场实际的情况补打锚网以对巷道的两帮进行加强支护,防止大面积的溜帮现象出现。

4 结论

现场实测该孤岛工作面的超前支承压力,得出工作面采动影响范围达到130 m,采动影响剧烈区大约位于煤壁前方0~25 m处,超前支承压力峰值在煤壁前方3 m左右,且该处的应力集中较大,为超前支护提供了理论基础。利用FLAC3D数值模拟以及现场实测的研究方法,对2205孤岛工作面的侧向支承压力进行研究,得出该孤岛工作面煤柱在0~9 m的范围内为塑性破坏区,9 m以外为弹性区且该煤柱的宽度为15 m,确保了巷道煤柱的稳定性。