液压支架底阀流场的仿真分析和试验验证

吴 鹏

(山西汾西矿业集团灵北煤矿, 山西 灵石 031300)

引言

底阀是双伸缩立柱上的一个重要的阀件,其实质是位置控制的单向阀,它控制着双伸缩立柱的伸缩顺序并保证立柱在整个行程范围内有相同的工作阻力,使液压支架的支护能力满足其设计要求[1-2]。

由于底阀不需要国家安标检验认证,生产厂家在厂内完成基本的密封试验后即对液压支架配套。基于生产和设计水平,底阀的质量在一定程度上影响了立柱以及液压支架的质量。因此对底阀进行优化设计很有必要。

流体在流道内部表现出的有关运动学及动力学方面的流动特性,是对底阀进行流场仿真的理论基础。流场分析可以缩短设计验证的时间,减少多次生产加工试验验证,有效地找到改进的根源。阀流道流场压力分布和流速矢量分布分析,可以计算出底阀在一定流量的流体通过时的压力损失,通过速度矢量分布图来观察流体流过时流速的变化情况,为改善底阀的动态特性和元件的设计提供了理论依据[3]。

1 底阀流道三维模型建立

建立适当的流道三维模型对数值模拟是否能够真实反映底阀流道的流动状态的起着重要的作用,同时会影响对计算机资源的要求,也影响仿真计算的时间和工作量。

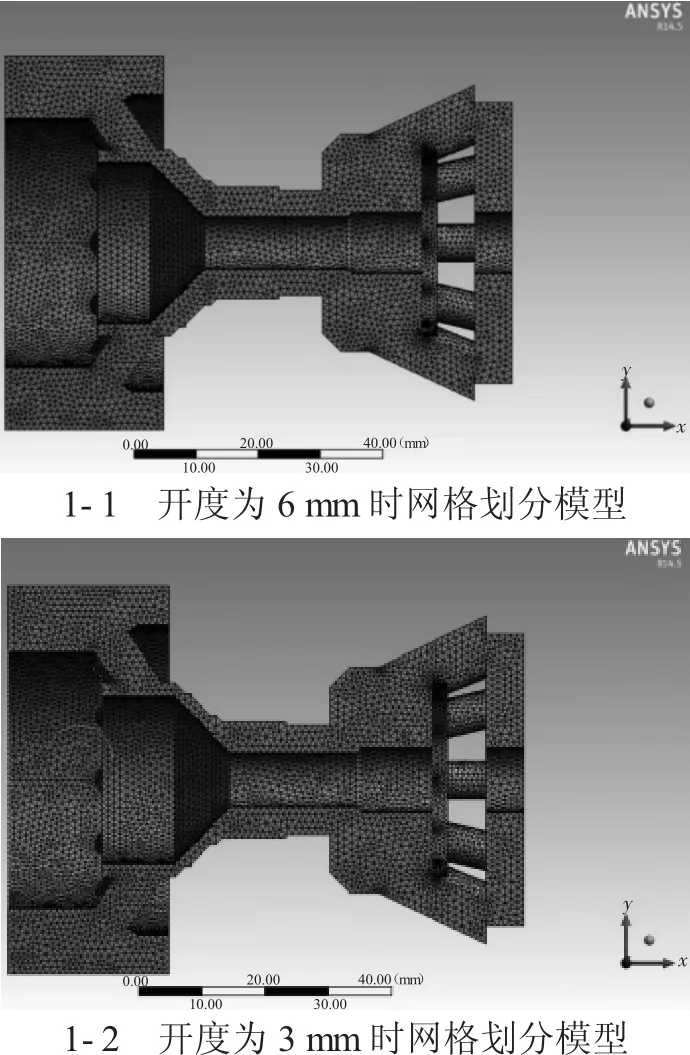

几何模型建立后,在FLUENT的workbench中利用网格划分工具进行网格划分。考虑底阀内部流道的形状、阀芯的开度、及通流孔对流场的影响,为了得到更加精确的仿真结果,对阀体内流场进行了网格细化处理。

底阀在正向工作时靠压力打开,影响其开度的因素很多,底阀的开度在不同的流量、压力等工况下会有不同的数值,模拟时分别对开口度为6 mm和3 mm的模型进行网格划分,经过处理后的网格模型,如图1所示。

图1 开度为6 mm和3 mm时的网格划分模型

假设底阀阀体内的工作介质不可压缩,流动是单相流,且工作介质和阀体无热传导现象。工作介质乳化液为95%的水+5%的乳化液,物理特征和水相近,模拟流体选用液态水,密度为998.2 kg/m3。动力黏度为0.001 003 kg/(m·s),流动状态为湍流,流动模型采用标准k-ξ两方程湍流模型。

根据底阀工作的情况,入口处采用速度入口边界条件,进口作为入口边界,底阀入口端面的流量为400 L/min,计算得出入口处的流速值取4.2 m/s;出口处采用outflow边界条件,在出口截面上的相对压力取为0.15 MPa。流体与壁面接触的边界为静止,无滑移壁面。如果边界壁面是静止的,那么边界上的流速也只能为零[4-5]。开口度为6 mm时经过228次迭代计算达到收敛,开口度为3 mm时经过194次迭代计算达到收敛。

2 仿真结果与分析

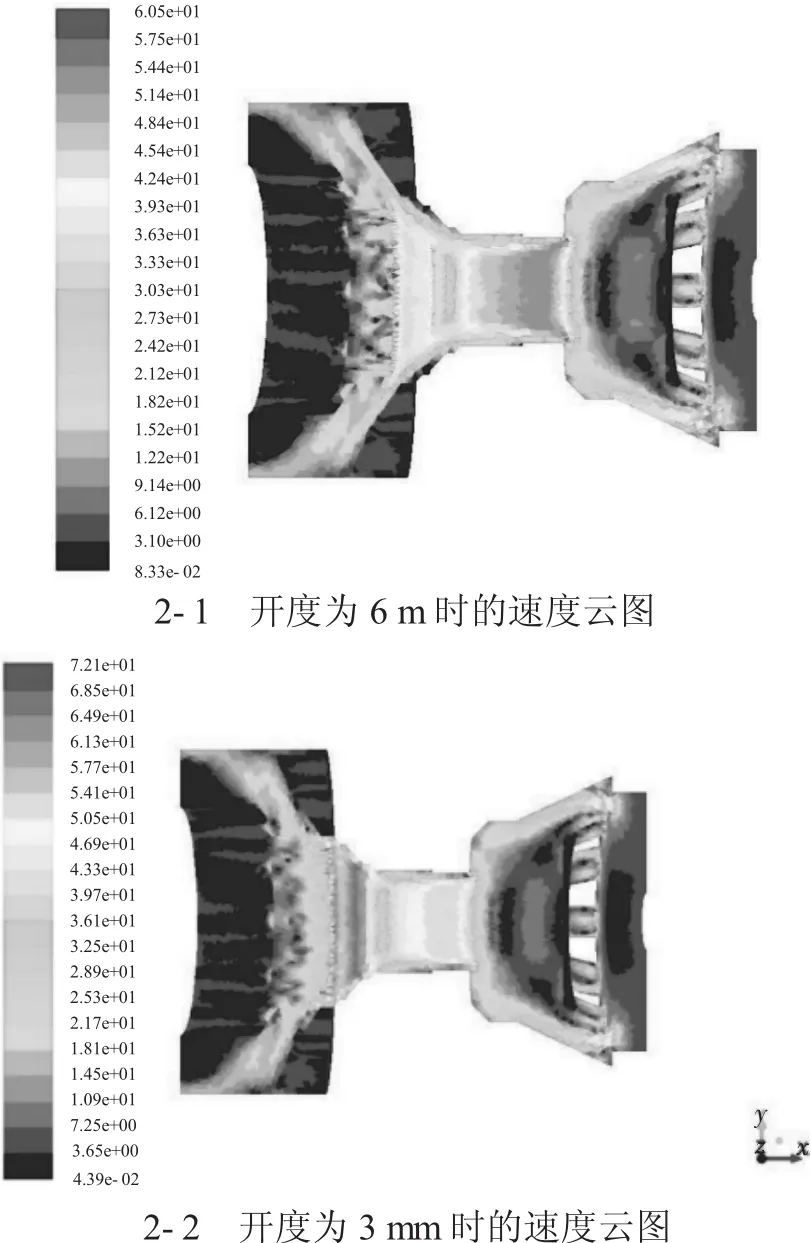

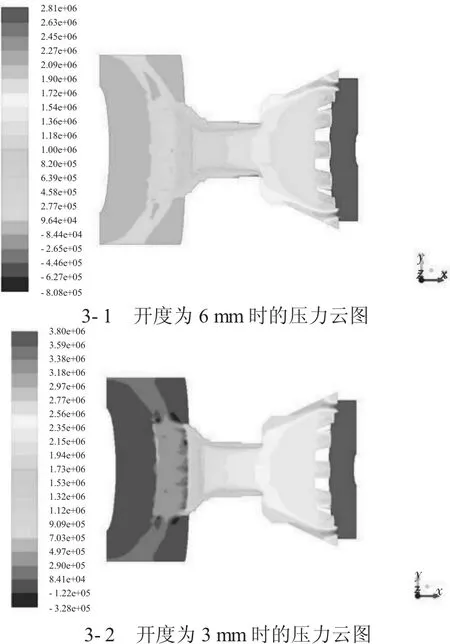

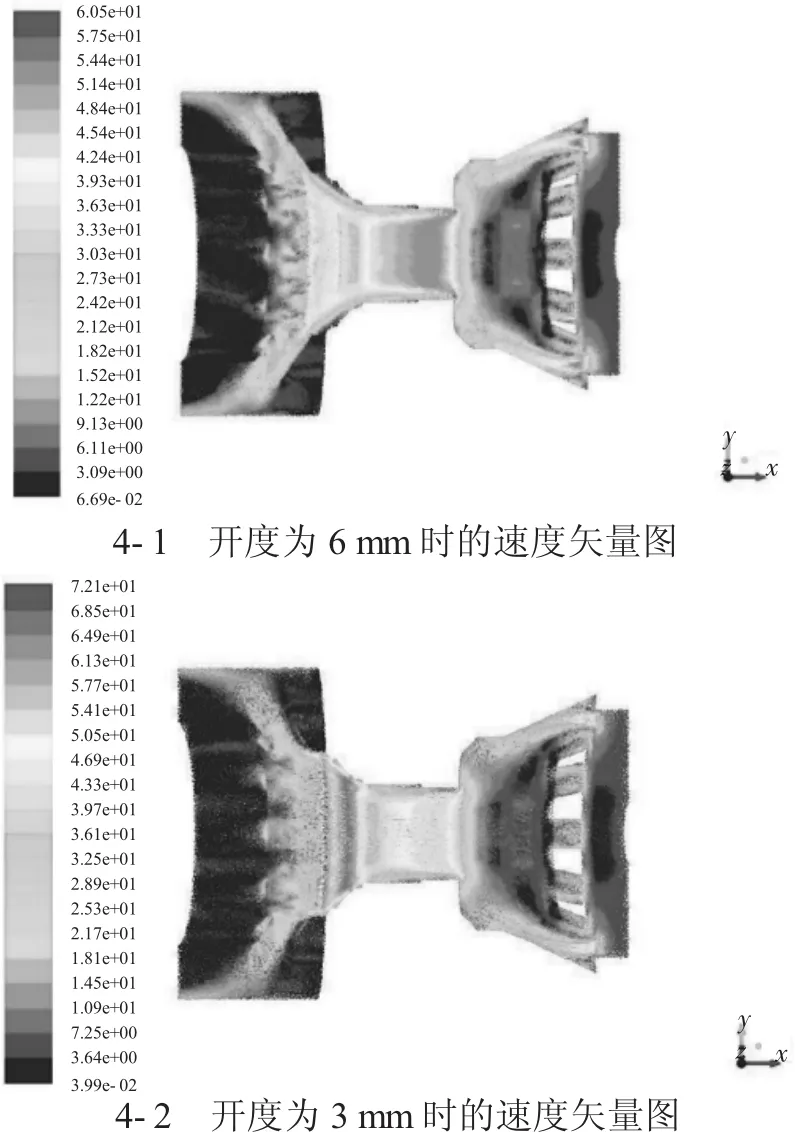

本文通过对阀体流道内部的仿真可以得到流道内部的流速的云图(图2)、压力云图(图3)和速度矢量图(图4),并分析开度为6 mm和3 mm对计算结果的影响。

由图2速度云图可以看出,开度为6 mm时流道内最大流速为60.5 m/s,流速较大的地方集中在顶杆和过滤器的环形面积内。开度为3 mm时流道内的最大流速为72.1 m/s,流速较大的地方集中在阀芯锥面和阀座锥面之间的环形面积内。其中,进口处由于挡圈和半环对进口的遮挡,12-Φ6孔的进口处存在较高的流速,会产生较大的压力损失。

图2 速度(m/s)云图

底阀设计需充分考虑底阀的装配对进口的影响,需采取合适的装配形式,避免零件对进口处的遮挡。

由图3压力云图可以看出,开度为6 mm时底阀进出口的压力差为2.81 MPa,开度为3 mm时底阀进出口的压力差为3.8 MPa,可知底阀的开度对底阀进出口两端的压力差有重要的影响。

图3 压力(Pa)云图

图4 速度矢量(m/s)图

底阀设计需充分考虑底阀的装配和加工中产生的误差对底阀开度的影响,会影响到整个支架液压系统的正常工作。

3 试验验证

模型的简化和处理、计算条件和边界条件的设置会对计算模型进行修正,试验的测量方法和仪器仪表的精度也存在误差,会导致理论分析和实际试验数据间存在差异。应用中通过理论计算和分析指导底阀结构的改进,通过试验验证理论分析结果[4-5]。

3.1 试验内容

试验项目有密封性试验、开启压力试验、正向流阻试验。密封性试验为包括高压密封性试验和低压密封性试验。高压密封性试验要求反向加压至闭锁压力,保持2 min,不得有泄漏,低压密封性试验要求反向加压至2 MPa,保持2 min,不得有泄漏。开启压力试验为底阀正向开启时的压力。正向流阻试验为底阀正向开启,通过额定流量时底阀进出液两端的压力差。

3.2 试验原理

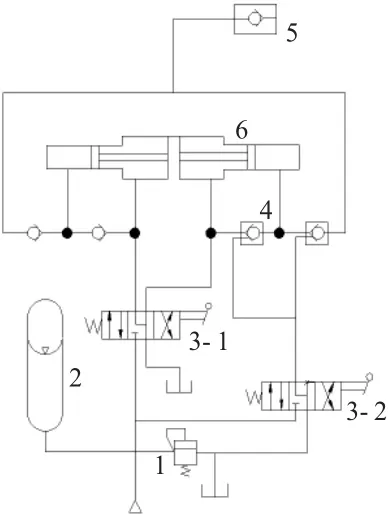

密封性试验原理见图5。由于底阀工作时压力为50 MPa,液压泵直接供压满足不了压力需要,在系统中设置增压缸,增压缸的增压比设置为1:4,满足试验压力要求。为了减少系统中的压力冲击和管路的振动,同时为系统提供压力补偿,在系统中设置蓄能器。底阀密封性试验为静压试验,对泵的流量要求较低,厂内试验时一般选用63 L/min的泵即可满足日常的试验要求。试验介质是乳化液,泵一般使用轴向柱塞泵,额定压力为31.5 MPa。系统中设置有两片手动换向阀,3-1用于增压,增压缸为双向增压,换向阀的两个工作位置都是增压,换向阀3-2用于增压缸高压端的卸压。试验时在底阀的进口端设置压力表,记录压力降。

密封性试验时,由图中3-1手动换向阀控制增压缸实现底阀反向密封端的供液,底阀进口端与大气相连,分别进行高压密封性试验、低压密封性试验,试验完成后由3-2手动换向阀卸压。

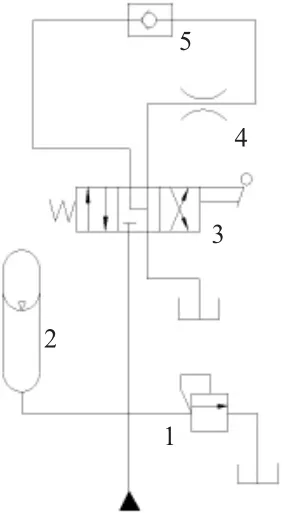

流阻试验和开启压力试验的试验原理见图6。厂内的试验台一般会将图6的试验回路和图5回路合并成一个试验系统。

图5 密封性试验原理

图6 流阻和开启压力试验原理

开启压力试验时将底阀后的管路断开,底阀出口与大气相连,控制手动换向阀控制向底阀进口端缓慢加压,系统压力逐渐升高至底阀开启,当乳化液在出口成线状时底阀开启,记录底阀的开启压力值,试验完成后由3-2手动换向阀回到中位,试验系统卸压。由于底阀开启压力较低,液压系统压力较高,试验时应选择量程合适的压力表,操作手动换向阀时需缓慢加压,以免影响试验数据的可靠性。

流阻试验时需保证底阀进口的流量满足流量要求,为400 L/min,厂内使用200 L/min+125 L/min+80 L/min的泵组提供流量,试验时节流孔在流阻试验时不使用。操作手动换向阀实现底阀的正向开启,记录底阀进出口之间的压力差即底阀的正向流阻。

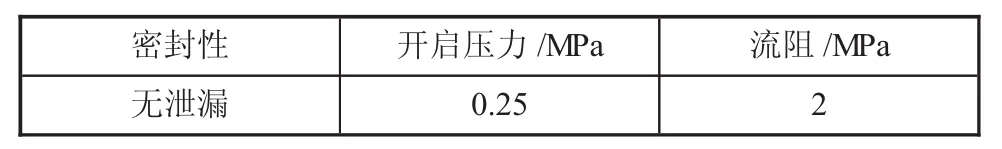

经过试验验证,试验数据见表1。改进后的立柱底阀的开启压力为0.25 MPa,也有将开启压力设计为0.075 MPa的,不同的设计开启压力值会不同。正向进口400 L/min时流阻为2 MPa,反向时在闭锁压力下不泄漏,经过批量配套使用,满足使用要求,未出现问题。

表1 试验数据

支架在装配过程中出现底阀啸叫是较为常见的问题,研究发现是由于底阀开启压力高,弹簧的刚度大,流道设计不合理等导致正向开启时的开度较小是啸叫的主要原因。经过分析主要原因可能有以下几个方面:缸径设计不合理,活塞杆上腔的面积大于中缸上腔的面积;密封件摩擦力不均衡;中缸和活塞杆的同轴度精度低。改进后的底阀试验中未出现啸叫问题。

4 结论

将目前主流高端液压支架用立柱底阀FD(G)作为研究对象,在总结和对比分析同类产品的特点后进行了底阀的结构设计,并对改进后的底阀进行仿真和试验分析,通过仿真和试验对产品的结构和性能进行验证,流道的仿真和分析对产品结构的改进具有指导意义。