复合镀层捆带产品设计思路探讨

黄 菲

(武钢研究院, 武汉 430080)

复合镀层捆带是一类高技术含量、高附加值的新型冷轧深加工产品,主要面向光电、信息、精密仪表、航天、海洋等高新领域,市场前景广阔,发展潜力巨大。[1]目前,该类产品总体处于概念设计或实验室研究阶段,诸多环节仍需改进完善,距离规模化工业生产尚有时日。[2]本文基于现有的技术文献,结合多年的实际生产经验,通过实例简要探讨了产品的设计思路,以期推动其能早日进入市场,占领行业制高点。

一、产品简介

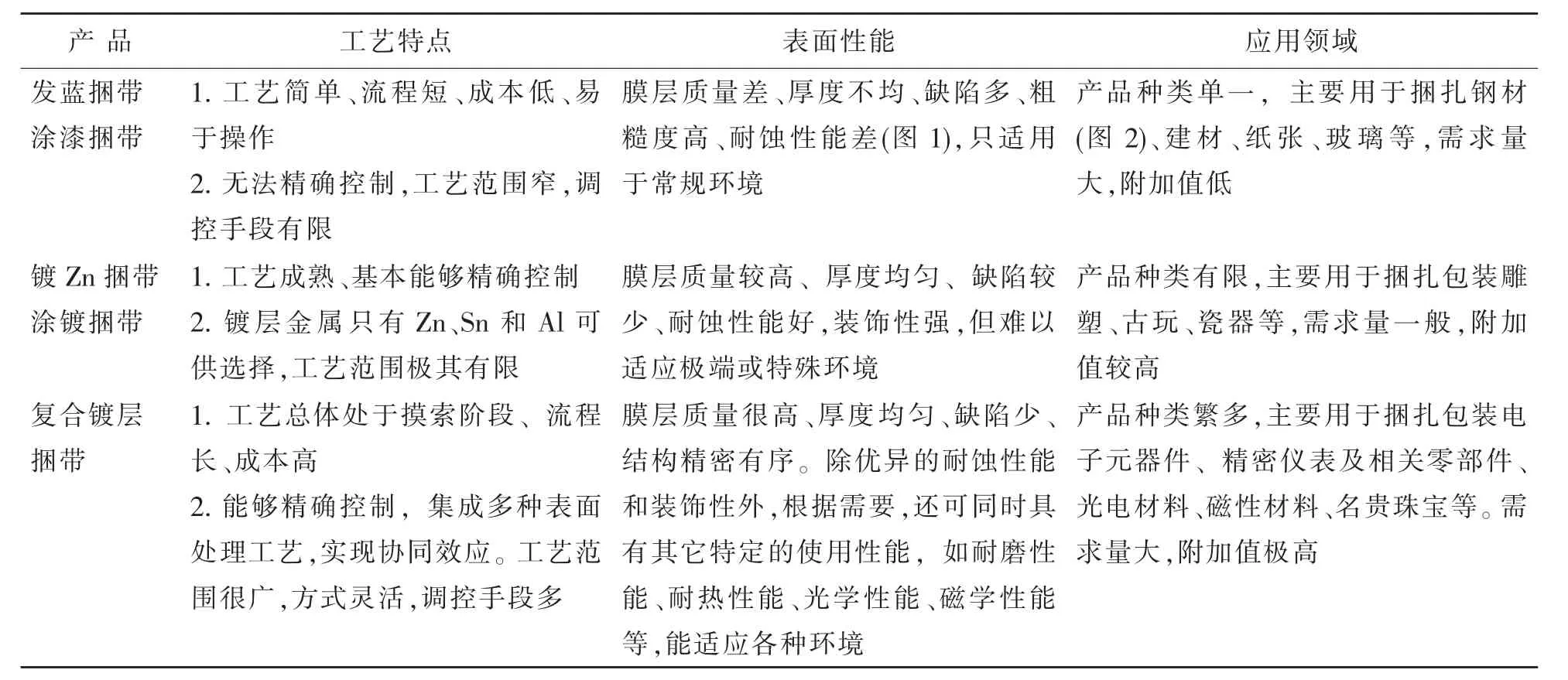

表面处理是捆带生产中的重要工序,从工艺发展的角度来看,所得产品大致可以分为三类:原生型、移植型和集成型(见表1)。复合镀层捆带属于集成型产品,一般是指经过电镀、热浸镀、热喷涂、物理气相沉积、离子注入、电泳等多种工艺处理,表面形成具有一定厚度、附着力强、结构精密有序、性能优异的多层金属(或合金)镀层的冷轧钢带。[2]其特点可以概括为:工艺集成化、性能多样化、应用高端化。见表2。

表1 捆带产品分类

二、设计原则概述

既然复合镀层捆带是工艺集成型产品,那么在设计时就必须考虑如何最大限度地实现协同效应。一般来说,应遵循“四合”原则。

1.工艺合理。一方面,每个工序所采用的表面处理工艺必须在原理上站得住脚,不能违背科学常识。例如,能够进行电镀或热浸镀的金属就那么几种,如果设计出电镀Al、热镀Cu等工艺,那简直是荒谬之极。而合金的话,如果没有现成的理论指导,至少在实验室层面要能够实现预设工艺。另一方面,各企业由于场地、资金、装备情况不同,设计时必须因地制宜,不能机械照搬书面上的最优解,而是寻求现实中的最佳平衡方案。例如,同样是镀Al,热镀Al比热喷涂Al效率更高、更适合带钢连续生产。但前者占地面积大,比较适合大企业;而后者虽然速度较慢,但占地面积小,更适合中小厂家。

表2 不同类型捆带的特点

图1 发生锈蚀的捆带

图2 捆轧冷轧钢卷

2.产品合用。设计时必须确保产品能够满足客户要求,应注意如下几点。

第一,有的放矢。针对产品性能要求,寻找合适匹配的镀层。例如,如果强调常规环境下的耐蚀性能,一般可以定位于Zn基合金;如果看重耐磨性能,则可以考虑Cr镀层。

第二,同舟共济。产品性能是工艺集成的最终反映,因此,所采用的分段工艺必须互相兼容,不可顾此失彼,特别是后面工艺不能影响前面已形成的镀层。例如,设计Zn/Al复合镀层时,通常有两种选择:电镀Zn+热镀Al或者热镀Zn+热镀Al。但实际上,这两个方案都存在一定问题。热镀Al一般在700℃左右进行,无论前面的镀Zn层是如何形成的,熔融的液态Al可能会溶解部分Zn,导致Zn层软化,镀层不稳。热喷涂Al与热镀Al类似,也可能会出现这样的问题。比较稳妥的方案是物理气相沉积Al,其成膜速度慢,膜层厚度小,不会对Zn层造成明显影响。至于是选择电镀Zn还是热镀Zn,那就要综合考虑其它因素了。

第三,求同存异。设计时应尽量遵循“相似相溶”原理:即内镀层与中间镀层所用的合金中最好存在性能相似、彼此亲和度高的组分,中间镀层与外镀层亦是如此,以达到互相融合的目的。这是因为:工艺实施过程中,各镀层中的金属元素可能会相互渗透,发生合金化反应,在镀层交界处形成新的合金,从而提高复合镀层的稳定性。以Ni-Co/W-Mo复合镀层为例,Ni-Co内镀层属于Fe系合金,W-Mo外镀层则是W系合金。由于Fe系金属与W系金属亲和性较强,在形成外镀层的过程中,交界部分的W、Mo可以和Ni、Co发生合金化反应,形成Ni-W、Ni-Mo、Co-W和Co-Mo合金,强烈的相互作用使内外镀层结合更加牢固,稳定性增强,有利于保证产品性能。

3.成本合适。由于集成众多工艺,产品成本必然不低,设计时就要考虑控制成本的问题。一般而言,在基于厂家实际情况、确保产品性能的前提下,能够用双镀层解决的就不用三镀层;能够用普通金属(合金)完成的就不用稀有金属(或贵金属);能够用简单、低成本工艺(如电镀)实现的就不用复杂、高能耗工艺(如热喷涂)。

4.环保合法。近年来,国家对环保的重视程度和控制力度显著增强,出台法律重拳整治破坏生态环境的行为。产品设计之始,就有两条底线坚决不能触碰:一是不使用有毒元素(如 Pb、Cd、Hg)及其合金作镀层,二是不采用含有致命因素的生产工艺。例如,如果要形成贵金属(Au、Ag、Pt等)镀层,最好选择热喷涂或物理气相沉积,而不是电镀,因为电镀Au或Ag需要使用剧毒的氰化物溶液,而电镀Pt则会产生致癌的亚硝酸盐。

三、实例说明

前面简要谈及了一些设计原则,以下列举文献中的几个代表性实例来描述如何进行设计。

(一)实例1:精密电子原件打捆用Zn-Sn复合镀层捆带的生产方法[3]

1.背景。精密电子元件重量轻、表面精度高,储存时需特别小心,一般采用Zn-Sn复合镀层捆带。与表面粗糙度高、耐蚀性能差的发蓝及涂漆捆带相比,其优点如下:一是表面先镀Zn,再镀Sn,大大增强了耐蚀性能,避免因锈蚀引起断带导致电子元件发生散落的现象;二是表面镀Sn后,因为Sn层硬度较低,相对较软,对电子元件的损伤较轻;三是Sn层具有美丽的光泽,可以大幅提升装饰效果。

2.设计思路。就生产工艺来说,通常有“电镀Zn+电镀 Sn”、“热镀 Zn+电镀 Sn”、“电镀 Zn+热镀Sn”、“热镀Zn+热镀Sn”四种选择。由于电镀Sn是在强酸性镀液中进行,那么,前面形成的Zn层就容易发生腐蚀,稳定性不足,影响后续镀Sn。“电镀Zn+热镀Sn”工艺则没有此问题。但是,电镀Zn一般是在常温下进行,热镀Sn温度则控制在300~320℃,都不算高,通过工艺很难调节产品的力学性能。相对而言,“热镀Zn+热镀Sn”工艺则可一举两得。一方面,热镀Sn温度低,Zn层在熔融的Sn液里,不会发生溶解,镀层的稳定性可以保证;另一方面,热镀Zn一般在450~470℃进行,可以降低内应力,保证产品的力学性能。

(二)实例2:光学及医学仪器零部件包装用双复合镀层捆带的生产方法[4]

1.背景。光学及医学仪器上的某些零部件材质较软,表面非常精密,同时具有一定的光学性能,储运时需特别小心。这就要求捆带必须具有良好的耐蚀性能,防止其表面的锈层损伤零部件。同时,由于这些零部件在仪器内传导光线以传递影像,捆扎它们时,也需要捆带具有一定的光学性能。然而,普通的发蓝和涂漆捆带表面粗糙度高,耐蚀性能差,不具备光学性能,无法满足要求。

2.设计思路。先在钢基上电镀一层Zn-Ni合金,形成内镀层。与普通的Zn镀层相比,Zn-Ni镀层的耐蚀性能显著提高,延长了产品的使用寿命。同时,Zn-Ni镀层的内应力较小,不容易产生裂纹,稳定性高。并且光亮平滑,可以作为后续镀层的基底。随后,继续电镀一层Sn-Co合金,形成外镀层。Sn-Co镀层光洁度较高,光学性能不亚于传统的光亮Cr镀层。并且表面硬度相对较低,对零部件的损伤也较轻。此外,电镀时内外镀层的交界处会发生合金化反应,可以形成Zn-Sn、Ni-Co合金,提高了稳定性。

(三)实例3:厚度≤0.1 mm的耐蚀性装饰用复合镀层钢带的生产方法[5]

1.背景。近年来,民众的文化品位持续上升,对家居装饰的要求日益提高,传统的Cu/Ni/Cr防护层大量应用于门窗、家具、灯饰等物品的装饰。该镀层一般通过在冷轧钢带上连续分段电镀Cu、Ni、Cr单金属获得。其缺点十分明显:一是该镀层以Cu为内镀层,容易发生氧化,导致镀层的稳定性下降。此外,一旦腐蚀介质通过Cr层的裂纹和针孔,穿过Ni和Cu的孔隙到达Fe基体,由于Fe基体是腐蚀电偶的阳极,很快就会腐蚀而出现锈点,造成整个镀层不稳定。二是电镀Ni过程中,容易析出H2,而Ni恰好是一种吸氢金属,H2渗透到镀层里容易引起氢脆,从而产生裂纹。三是电镀Cr过程中,镀液通常以高浓度铬酸酐为基础,加入硫酸做催化剂,产生的废液和废气污染环境。同时,电流效率低,镀液温度高,导致镀速极慢,浪费严重,能耗较大。此外,镀液的分散和覆盖能力较差,致使镀层的均匀性不好。四是钢带经过连续电镀后,产生钝化效应,镀层表面性能难以控制。特别是镀液中要加入大量的光亮剂、络合剂、稳定剂等物质,维护相当麻烦。

2.设计思路。先在钢基上物理气相沉积一层Cu-Ni合金,形成内镀层。Cu-Ni合金的耐蚀性能要远远强于Cu,极大提高了内镀层的稳定性。在物理气相沉积Cu-Ni合金完成后,紧接着物理气相沉积一层Ni-Fe合金,形成中间镀层。由于Ni属于稀有的战略资源,价格昂贵,Cu-Ni内镀层已消耗了一部分Ni,中间镀层必然要减少Ni的用量,以降低成本。用Ni-Fe合金来代替纯Ni,一是节约了Ni的用量,二是Ni-Fe合金的延性和韧性较好,且耐蚀性能不亚于纯Ni,与基体结合也比较牢固。在物理气相沉积Ni-Fe合金完成后,继续物理气相沉积一层金属Cr,形成外镀层。这里,所有的镀层都是通过真空条件物理气相沉积实现,而不是常规的电镀,目的是要减少水、空气等环境介质的干扰,保证镀层的纯净度;避免氢脆现象发生,提高镀层的稳定性;防止产生废液和废气以保护环境。至于热喷涂,其能耗大、原料浪费多、镀层致密性差、表面氧化严重,同样没有采用。

(四)实例4:精密仪表用镀Pt钢带的生产方法[6]

1.背景。镀Pt钢带广泛用于精密仪表行业。传统生产工艺是在冷轧钢带表面电镀Pt单金属,形成镀层。其缺点在于:一是镀液主成分仍然是Pt盐(Pt(NH3)2(NO2)2),电镀时容易产生大量的致癌物质亚硝酸盐,并且需要在100℃左右进行,加剧了污染。二是电流效率很难达到100%。电镀过程中会产生较多的废液,造成Pt的浪费,要通过繁琐的后处理才能回收,大幅增加了成本。三是长时间电镀引起的钝化效应,导致Pt镀层表面质量不佳,孔隙多、应力大、光泽度低。四是电镀过程中容易产生H2或O2,而Pt恰好对上述气体具有较强的吸收能力,容易使其渗透到整个镀层内部,产生裂纹,降低稳定性。

2.设计思路。先在钢基上电镀一层Zn-Fe合金,形成内镀层。与普通的Cu镀层或Zn镀层相比,Zn-Fe合金的耐蚀性能更加优异,稳定性更高。在电镀Zn-Fe合金完成后,紧接着物理气相沉积一层Co-Ni合金,形成中间镀层。合金中的Co和Ni可以和内镀层的Zn形成高耐蚀性的Zn-Co及Zn-Ni合金,提高了镀层之间的结合力。没有选择电镀Co-Ni合金,是要减少水、电解质及其它杂质的影响,以保证镀层的纯净度。而热喷涂极易导致镀层表面氧化且致密性差,同样没有采用。在物理气相沉积Co-Ni合金完成后,继续物理气相沉积一层Pt,形成外镀层。Pt可以和中间镀层里的Co和Ni分别形成磁性的Pt-Co及Pt-Ni合金。由于精密仪表工作时一般处于电磁场环境,通过电磁相互作用可以使镀层之间的结合更为紧密,大幅提高了稳定性。与电镀Pt相比,物理气相沉积Pt具有如下优势:一是不会产生致癌的亚硝酸盐,保护了环境。二是由于是在真空条件下进行金属沉积,不存在钝化效应,镀层的表面质量可以保证。同时,没有空气及其它介质的干扰,解决了气体渗透的问题,提高了Pt镀层的稳定性。三是可以实现镀层厚度精确控制,提高致密性,减少浪费。

四、前瞻性研究

复合镀层捆带的研究近年来方兴未艾,已取得一定进展。从现有文献来看,镀覆样式基本都是“双面镀”,即钢带正反两面的镀层结构和性能完全一样。随着未来行业的发展及市场需求的变化,不排除“同带异镀”产品的出现,也就是钢带的正面形成A复合镀层,背面却形成B复合镀层。其功能更强大,应用更多元,工艺实施也更难。作为前瞻性研究,这项工作宜尽早开展。

五、结论

复合镀层捆带作为工艺集成型产品,性能多样、应用高端,在设计时要遵循一定的原则,必须综合考虑工艺、产品质量、生产成本、环保等因素,结合实际情况,做出合情合理的选择。