磁控溅射沉积不同掺杂非晶碳膜的摩擦学特性研究

邹春生,李迎春,邱明,程蓓,周占生

(河南科技大学 机电工程学院,河南 洛阳 471003)

非晶碳膜因具有高硬度和优异的减摩耐磨性能,应用于刀具、模具、航空航天、电子、光学等领域[1-2]。对于长期服役的运动件,要求固体润滑膜不仅需具备减摩抗磨能力,还需满足长寿命、可靠性的使用要求以及特殊工况下的应急要求。例如国内发动机型号规范中润滑油中断的时间规定为30 s,飞机在飞行过程中遇到特殊情况需改变当前的飞行姿态,调整为一些特殊姿态飞行(如俯冲、横滚等),导致发动机内部处于乏油环境中,而高速运转的零部件(如轴承、齿轮等)在润滑不充分的条件下极易被破环[3]。为了提高非晶碳膜在特殊工况下的服役性能,国内外学者一直在对非晶碳膜的合成及其应用进行研究[4-5],结果表明,掺杂化学元素是一种提高非晶薄膜性能的有效手段[6-7]。

现采用磁控溅射技术,制备无掺杂及掺杂Cr,WC的3种非晶碳膜,探究其在乏油条件下的摩擦学性能。

1 性能试验

1.1 样品制备

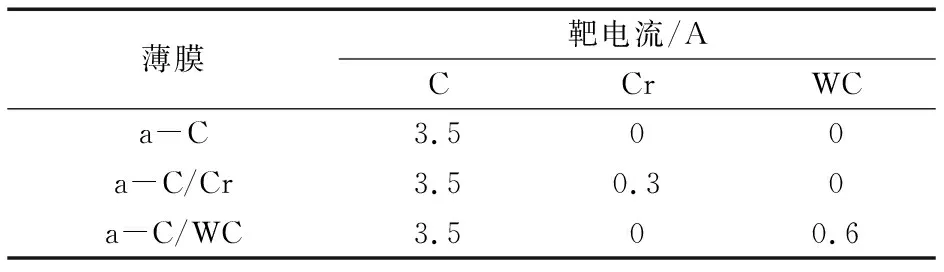

基底选用P(100)型单晶硅片用于薄膜的微观形貌观察及物相分析;基底选用GCr15轴承钢(φ30 mm×7.9 mm)用于薄膜的摩擦学性能测试。采用英国Teer公司的UDP-650磁控溅射设备制备无掺杂及掺杂Cr,WC的3种非晶碳膜(分别用a-C,a-C/Cr,a-C/WC表示)。该沉积系统具有4个对称放置的溅射靶,2个对称放置的石墨靶,1个WC靶和1个Cr靶,所有靶材的纯度均大于99.9%。样品在沉积薄膜前依次放入丙酮和无水乙醇中超声清洗15 min,然后装入样品架。当真空腔的真空度抽至1.0×10-3Pa时,通入Ar气,并施加-500 V偏压,利用辉光放电清洗样品表面,除去样品表面的氧化物及其他污染物;然后调整偏压至-70 V,调节Cr靶电流为3.0 A,在基体表面沉积厚约0.3 μm的Cr过渡层,以提高薄膜与基体间的结合强度;最后根据需要制备的薄膜选择打开或关闭溅射靶。具体镀膜工艺参数见表1。

表1 薄膜制备工艺参数Tab.1 Process parameters for preparation of thin films

1.2 试验设备及方法

采用JSM-5610LV型扫描电子显微镜(SEM)观察薄膜的断面形貌。

采用D8ADVANCE型X射线衍射仪(XRD)对薄膜进行物相分析,选用Cu靶Kα为射线源,设置步长为0.02°,扫描速率为6 °/min,管压为40 kV,管流为40 mA。

采用MFT-4000多功能材料表面性能测试仪测定薄膜与基体的临界破坏载荷,加载范围0~70 N,线性加载,加载速度1 000 N/min,划痕长度15 mm,以Lc评价薄膜与基体的结合力,并用LSM800型激光共聚焦显微镜观察分析磨痕形貌。

采用HSR-2M型高速摩擦磨损试验机测试薄膜的摩擦学性能,接触方式采用球-盘式,对偶件选择高精度直径为6 mm的GCr15钢球,轴向载荷为30 N,往复长度为5 mm,滑动速度分别为50,200 mm/s,环境温度为20~25 C°。试验前,通过注射器每次移取2 mL的JET美孚Ⅱ号航空润滑油至薄膜表面,涂抹均匀后用橡胶片刮去多余的润滑油,人为制造乏油环境[8],进行摩擦磨损试验。

采用精密传感器采集摩擦副相对运动的摩擦力与正压力,则摩擦因数为[9]

(1)

式中:Ft为摩擦力,N;Fa为轴向载荷,N。

采用LSM800型激光共聚焦显微镜测量磨痕的截面轮廓,磨损率为[10]

(2)

式中:W为磨损率,m3/(N·m);S为截面轮廓面积,m2;l为往复长度,m;L为磨损行程,m。

2 结果与讨论

2.1 薄膜的截面形貌和物相分析

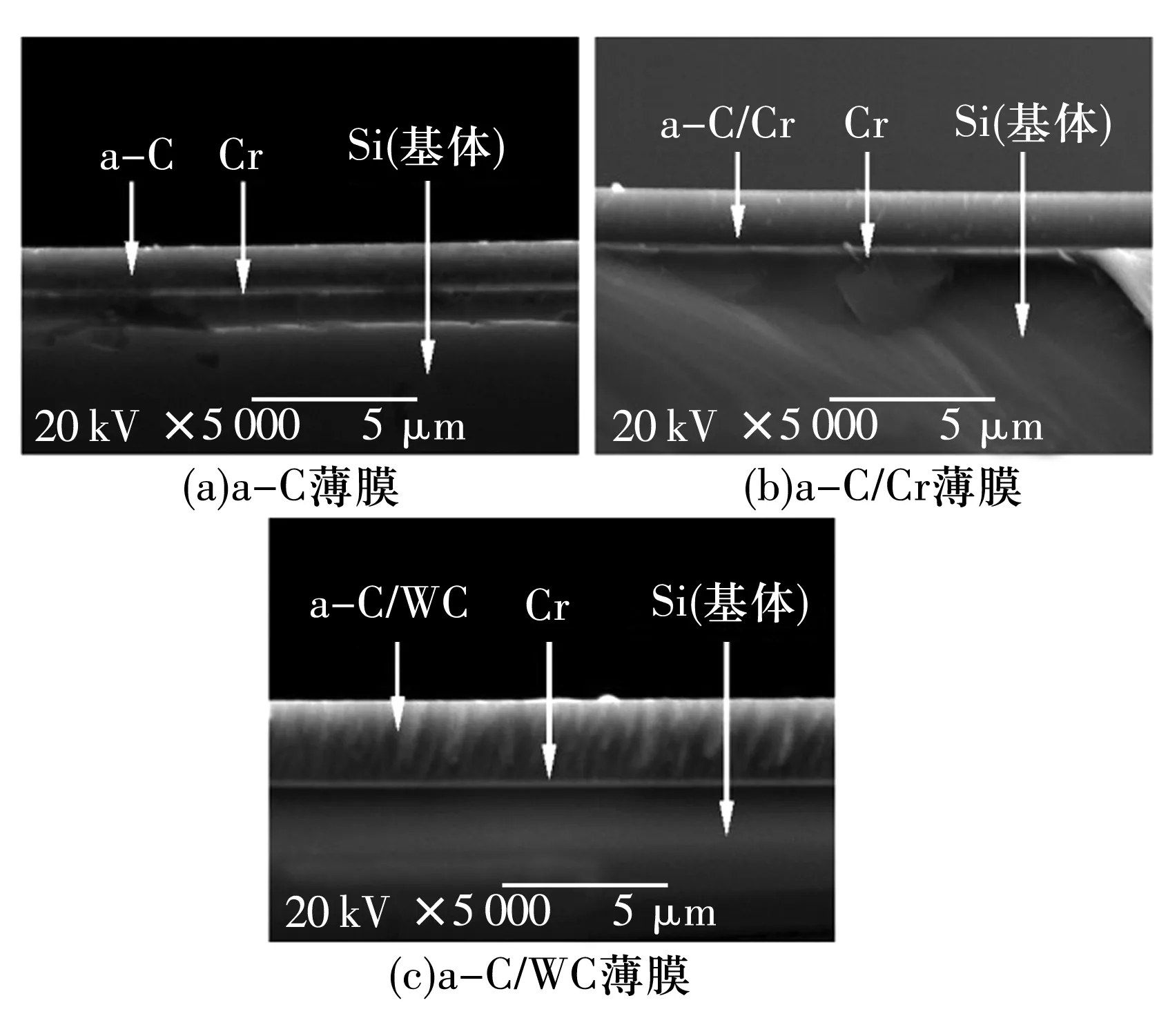

3种薄膜截面的SEM照片如图1所示,3种薄膜均选用Cr过渡。由图可知,a-C,a-C/Cr薄膜均为致密的无定形结构(图1a、图1b),表明Cr掺杂并未改变薄膜的致密结构;a-C/WC薄膜存在明显的柱状结构(图1c),导致薄膜表面的生长出现了择优取向,使其沿着原有的柱状结构顶部继续以垂直于基底表面的方向生长。

图1 薄膜截面的SEM照片Fig.1 SEM micrographs of cross section of thin films

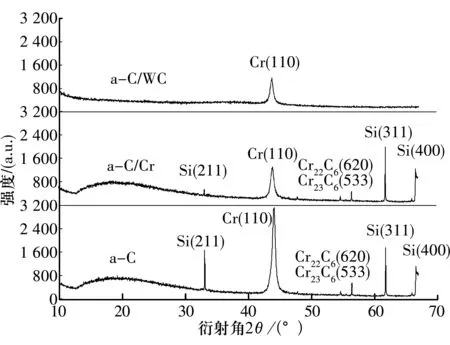

3种薄膜的XRD图谱如图2所示(纵坐标a.u.表示任意单位,下同)。由图可知,a-C薄膜与a-C/Cr薄膜在低角度15°~30°之间出现了馒头峰,表明薄膜中的C处于非晶形态[11],从衍射峰可以看出,薄膜中存在过渡层金属碳化物、过渡层金属Cr及基底Si的晶体;a-C/WC薄膜中除了出现Cr的衍射峰外,并未出现其他物相的衍射峰,表明该薄膜中C处于非晶形态,WC的掺杂致使薄膜产生的柱状结构干扰了金属碳化物的形成。

图2 薄膜的XRD图谱Fig.2 XRD spectrum of thin films

2.2 薄膜的结合强度

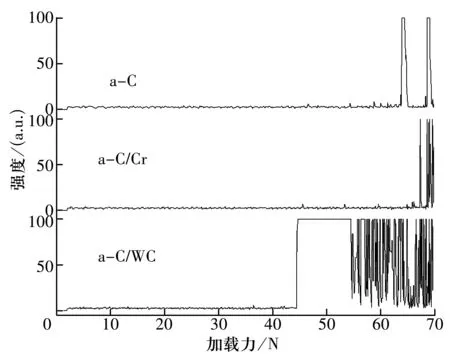

3种薄膜划痕测试声发射信号随加载力的变化曲线如图3所示。由图可知,a-C薄膜与基体的临界破坏载荷为64.13 N,Cr的掺杂增大了薄膜与基体的临界破坏载荷,达到66.08 N;WC的掺杂减小了薄膜与基体的临界破坏载荷,仅为44.49 N,这是由于a-C/WC薄膜柱状结构会引起内部团簇之间的间隙较大,导致薄膜的临界破坏载荷下降。

图3 薄膜划痕测试声发射信号随加载力的变化曲线Fig.3 Variation curves of acoustic emission signal for scratch test of thin films with load

2.3 薄膜的摩擦磨损性能

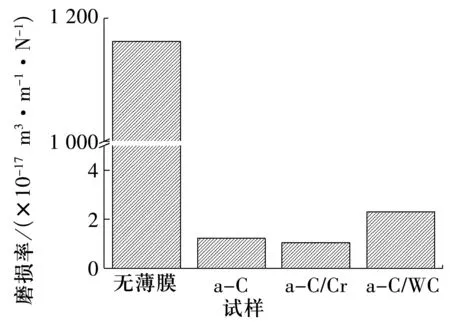

3种非晶碳膜试样在轴向载荷30 N、滑动速度50 mm/s下的磨损率如图4所示。由图可知,无薄膜试样的磨损率为1.16×10-14m3/(m·N),磨损最严重;a-C薄膜的磨损率为1.23×10-17m3/(m·N),a-C/Cr薄膜的磨损率为1.05×10-17m3/(m·N),掺杂Cr可以减小薄膜的磨损率;a-C/WC薄膜的磨损率为2.31×10-17m3/(m·N),掺杂WC增加了薄膜的磨损率;对比无薄膜试样的磨损率可知,3种薄膜均具有较优的抗磨性能。

图4 薄膜磨损率Fig.4 Wear rate of thin films

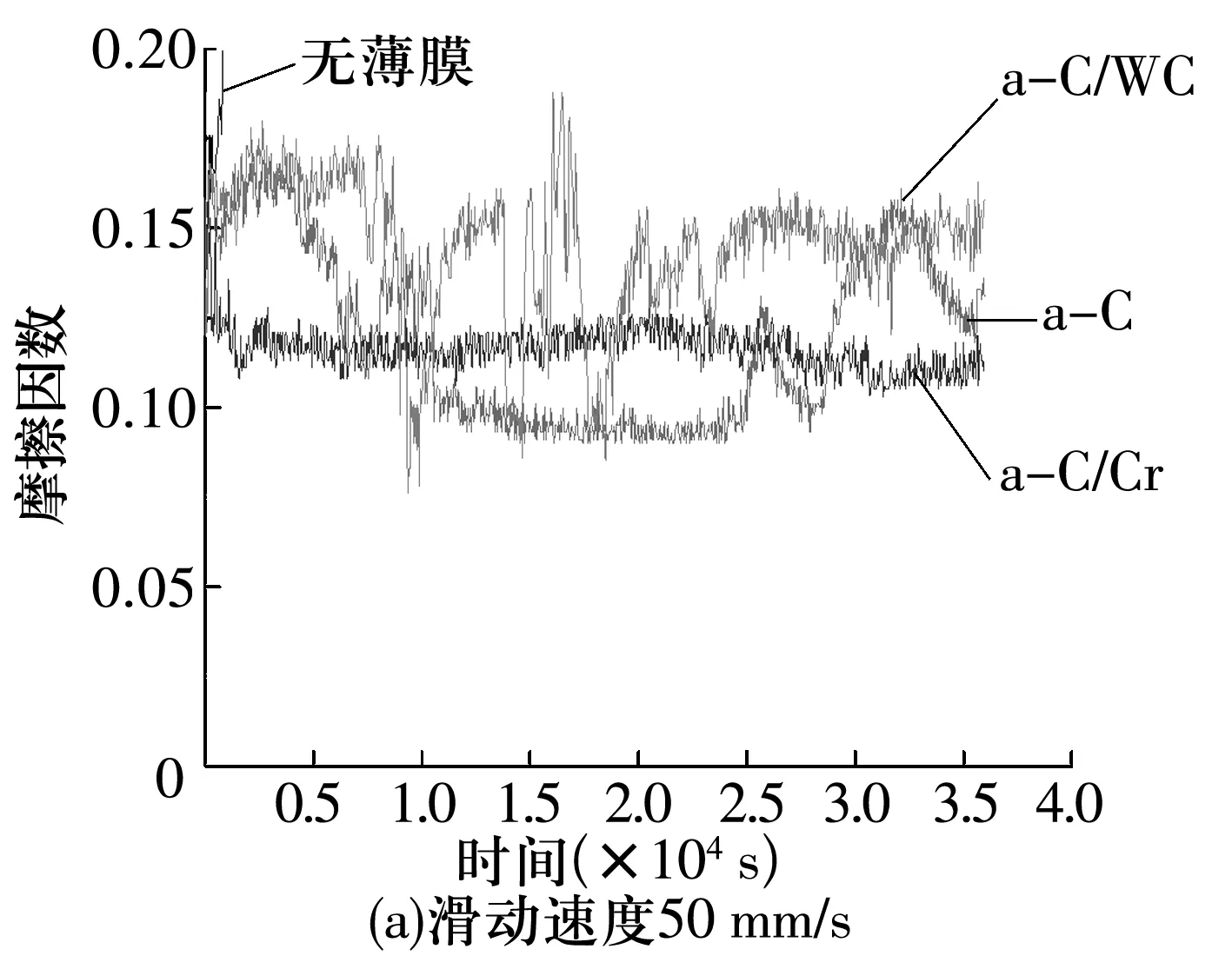

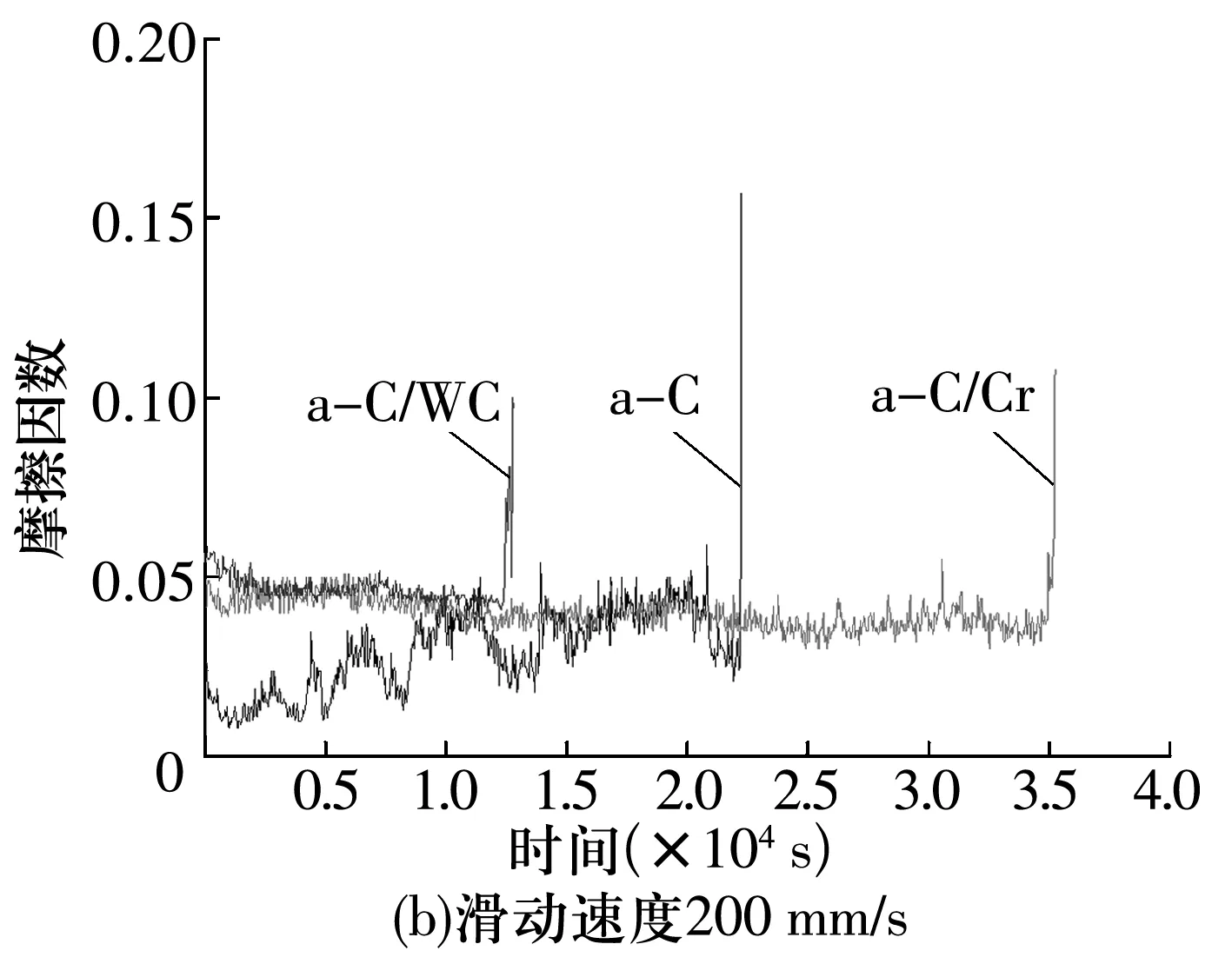

3种薄膜在轴向载荷30 N、不同滑动速度下摩擦因数的变化曲线如图5所示。由图5a可知,无薄膜试样的摩擦因数很大,摩擦仅持续了880 s,钢球与试样就进入严重磨损阶段,摩擦因数急剧上升。a-C薄膜摩擦因数曲线波动较大,其稳定状态下的平均摩擦因数为0.096,a-C/Cr薄膜的摩擦因数曲线波动很小,其稳定状态下的平均摩擦因数为0.116。a-C/WC薄膜的摩擦因数曲线波动也很大,其稳定状态下平均摩擦因数为0.148。由图5b可知,a-C/Cr及a-C/WC的摩擦曲线波动较小,3种薄膜在磨损后期都出现了摩擦因数突然增大的现象,说明3种薄膜均被磨破。对比图5a可知,3种薄膜的摩擦因数均随着滑动速度的增大而明显下降,这主要是由于非晶碳膜在摩擦热和摩擦力共同作用下会发生石墨化转变,使非晶态的碳均匀稳定地转化为晶态石墨[12,15],显著降低摩擦过程中的摩擦因数。从磨损时长可以看出Cr掺杂提高了薄膜的寿命,而WC掺杂降低了薄膜的寿命。

图5 不同滑动速度下薄膜摩擦因数曲线Fig.5 Friction coefficient curves of thin films under different sliding speeds

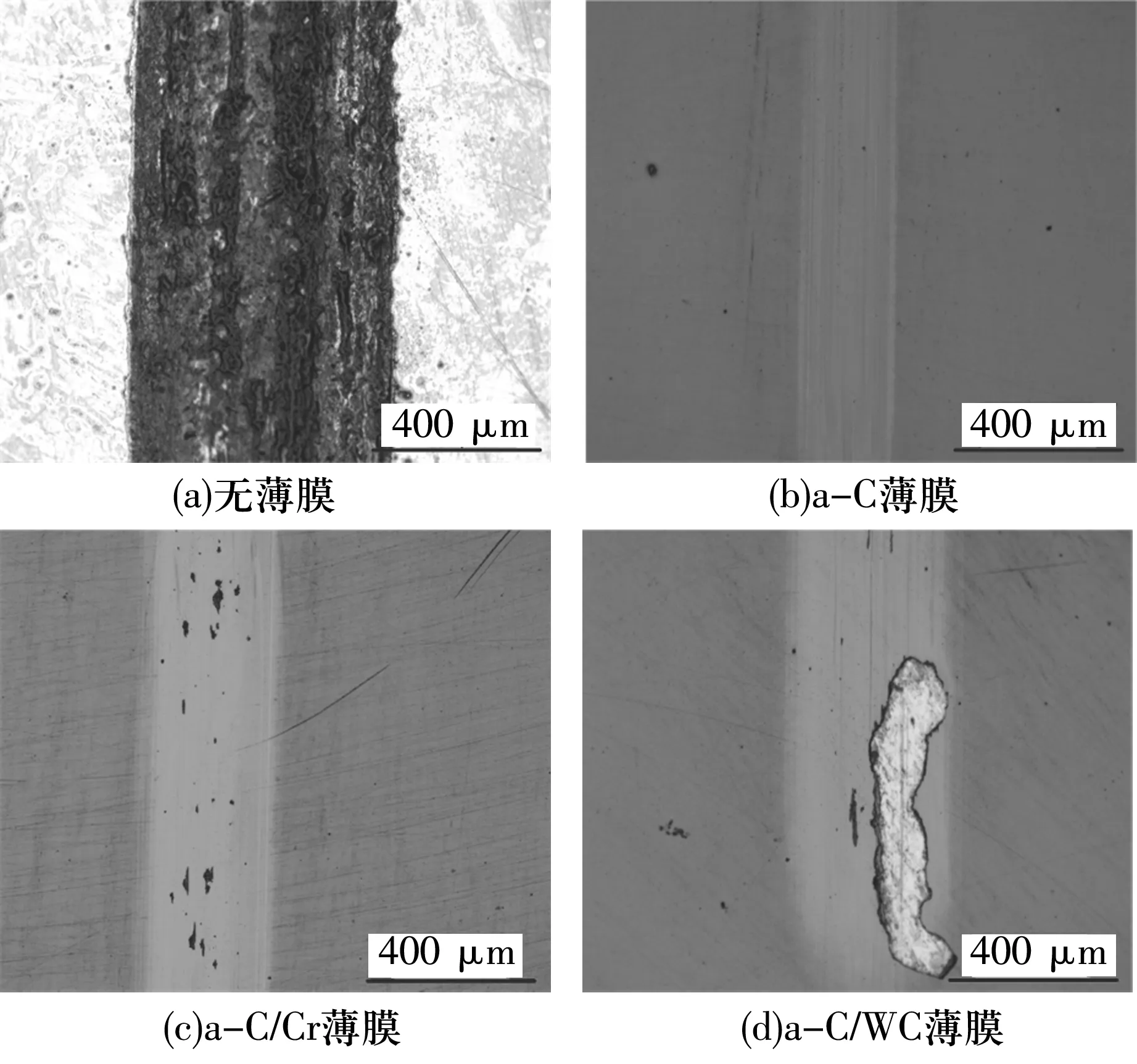

试样在轴向载荷30 N、滑动速度50 mm/s下的磨痕形貌照片如图6所示。由图可知,无薄膜试样磨损严重、磨痕宽度最大且存在明显的犁沟,发生严重的黏着磨损,并伴有一定的磨粒磨损(图6a);a-C薄膜试样的磨痕宽度最小且无明显剥落坑出现,发生轻微的黏着磨损(图6b);a-C/Cr薄膜的磨痕宽度较a-C薄膜的大(图6c),这是由于Cr掺杂具有软化非晶碳膜的作用[13-14],在相同载荷下,接触区域较大,薄膜中出现少量的剥落坑,发生轻微的疲劳磨损,这也为转化的晶态石墨提供了一定的存储空间,保证在摩擦过程中持续提供润滑剂;a-C/WC薄膜的磨痕宽度在3种薄膜中最大(图6d),其临界破坏载荷较低,在反复应力的作用下易从基体上脱落,导致较大块状剥落现象,发生较严重的疲劳磨损,使摩擦因数变化较大。

图6 薄膜磨痕形貌照片Fig.6 Micrographs of worn morphology of thin films

3 结论

1)在乏油环境下,a-C/Cr薄膜的摩擦学性能最优,a-C/WC薄膜的摩擦学性能最差。

2)在乏油环境下,适当提高转速可以促进非晶碳膜石墨化,起到固体润滑作用,从而降低薄膜的摩擦因数。

3)掺杂Cr提高了薄膜与基体的结合力,降低了薄膜的磨损程度,而掺杂WC使薄膜与基体的结合力下降,加剧了薄膜磨损的程度。