基于图像处理下的强化研磨料磨损失效评价

刘晓初,覃哲,萧金瑞,赵传,陈宥丞

(广州大学 机械与电气工程学院,广州 510006)

强化研磨是一种基于复合加工方法、用于提高工件表面疲劳抗力的表面处理工艺[1],其操作简便,效果明显,成本低,加工精度高,可使轴承外圈表层具有残余压应力。强化研磨料的磨损程度决定强化研磨工艺下轴承外圈的加工效果[2-3]。

随着加工行业的发展,关于研磨料磨损失效的研究日益增多。文献[4-5]通过磨料磨损试验探讨了不同重熔时间对材料耐磨性的影响,并应用扫描电镜观察分析了涂层磨损表面形貌和磨损机理;文献[6]用扫描电镜观察分析钢丸磨损失效的形式,用质量比表征磨损形式比例,并分析磨损失效过程;文献[7]通过欧文寿命试验机对低铬合金铸钢丸(S330)进行欧文寿命试验,利用金相显微镜、扫描电子显微镜分析低铬合金铸钢丸磨损失效形式。然而由于各种原因,电镜下的表面微观形貌图存在图片不够清晰,图像的判读性和识别效果不佳,无法凸显所需信息等问题。

现基于MATLAB平台,将数字图像处理技术应用于强化研磨轴承外圈工艺中研磨料的微观形貌图片处理[8-9],利用减影技术、图像分割中的边缘检测和遗传算法编写相应程序[10-12],从而扩大图像中不同物体特征之间的差别并抑制影响分析的图像特征,改善图像质量并丰富信息量,加强图像判读和识别,以期为评价强化研磨料是否磨损失效提供更精确的依据。

1 试验

1.1 强化研磨加工机理

试验用外圈为6207深沟球轴承外圈,材料为GCr15轴承钢,其力学性能见表1。外圈强化研磨加工原理如图1所示。图中:α为高压喷头角度;η为氮气喷头角度;θ为左右支承间夹角;e为外圈与电磁吸盘的偏心距;ω为外圈转速。强化研磨料与高压气体混合,经高压喷射系统作用形成气、液、固三相混合喷射流,与固定在夹具上的外圈表面产生随机等概率碰撞,使外圈表面形成有效的疲劳抗力。强化研磨料包括:直径为4 mm的钢丸,粒度为178 μm的棕刚玉粉末以及富氮浓缩液。外圈初始表面硬度为61.0~62.5 HRC,表面粗糙度Ra为0.35~0.40 μm。强化工艺:喷射压力为0.6 MPa,喷射角度为45°,喷射距离为50 mm,工件转速为100 r/min。利用一批足量的研磨料对10个同样的套圈分别进行25次循环(1次循环的时间为6 s)的强化研磨加工,整个试验过程研磨料使用了250次循环。

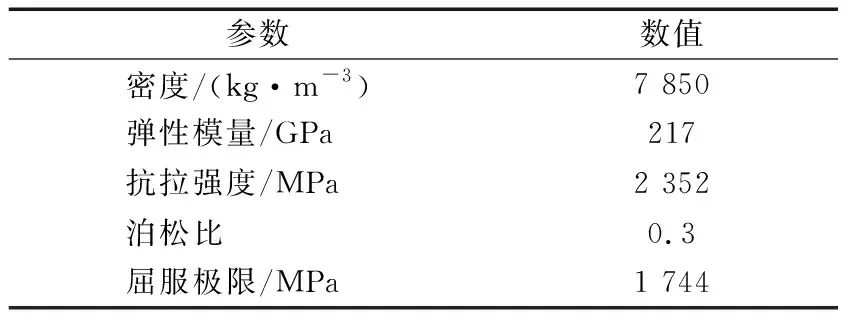

表1 GCr15轴承套圈材料力学性能Tab.1 Mechanical properties of bearing ring made of GCr15

图1 外圈强化研磨加工原理Fig.1 Principle of strengthening and polishing process for outer ring

1.2 试样的制备及检测

采用测量精度为0.5 μm的扭簧表和D913轴承直径测量仪对加工前后10个轴承套圈的外径进行测量,求出每个套圈平均直径的去除量。分别取出经不同循环次数(125次、225次)的钢丸和棕刚玉粉末,采用浓度为99.5%的丙酮溶液清洗剂浸泡6 h后烘干,目的是将样品表面的污迹和杂质清洗干净。最后用场发射扫描电子显微镜对处理过的钢丸和棕刚玉粉末进行表面微观形貌观察。

2 结果与分析

2.1 套圈平均直径去除量的变化分析

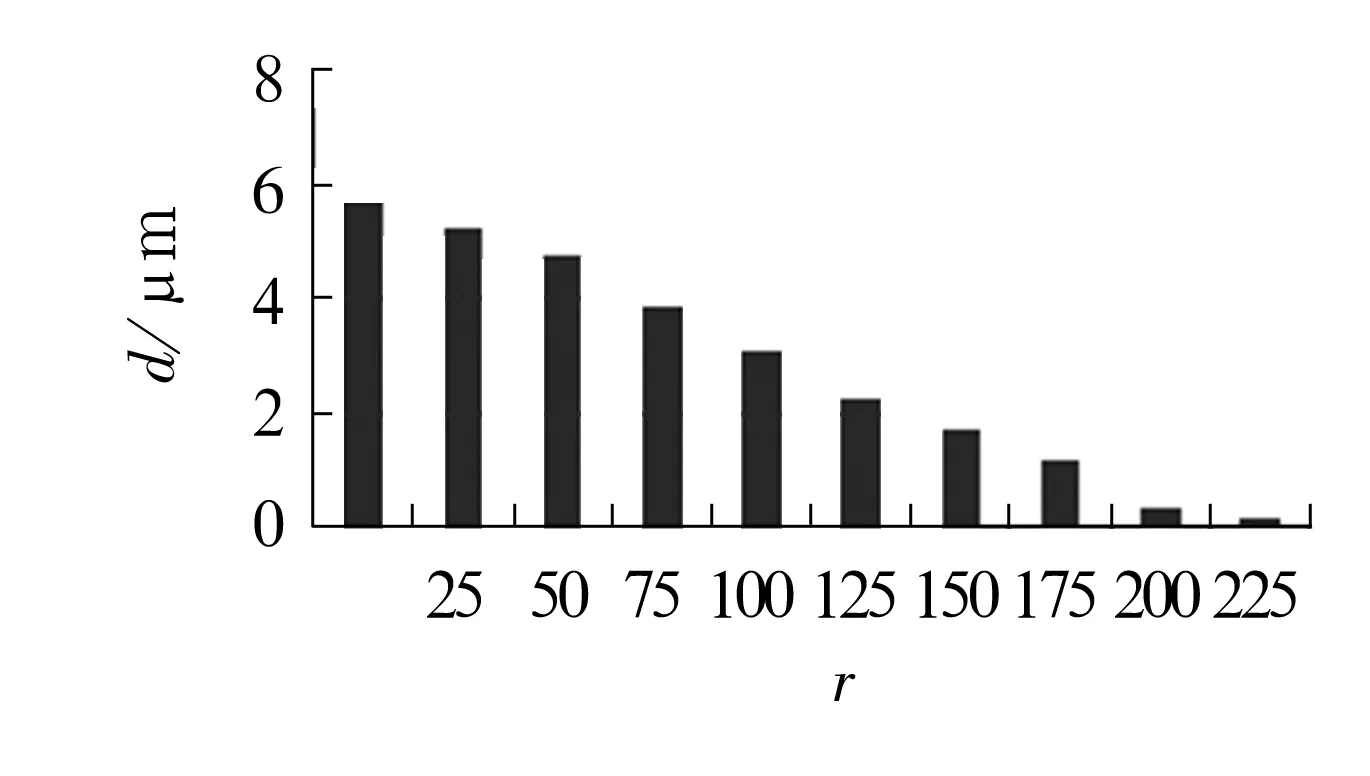

套圈平均直径去除量d随研磨料循环次数r的变化如图2所示。由图可知,研磨料经历的循环次数越多,对套圈平均直径的去除量越小。经历0次、125次、225次循环的研磨料对套圈直径去除量分别为5.73,2.25,0.15 μm,由此可见,与未经历循环的研磨料相比,经历125次循环的研磨料切削能力下降了60%,而经历225次循环的研磨料切削能力下降了97%。

图2 套圈平均直径去除量随研磨料循环次数的变化Fig.2 Variation of removal amount for average diameter of ring with cycle times of abrasive

下文将基于图像处理技术,详细分析经历125次、225次循环后研磨料的微观形貌,从而更准确地分析研磨料切削能力下降的原因以及评估研磨料的磨损。

2.2 钢丸表面微观形貌分析

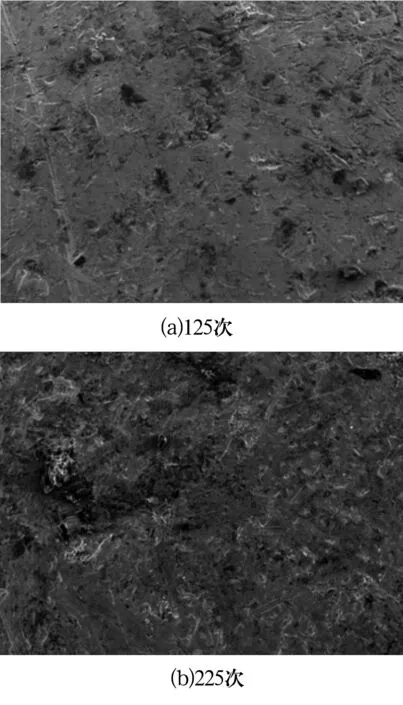

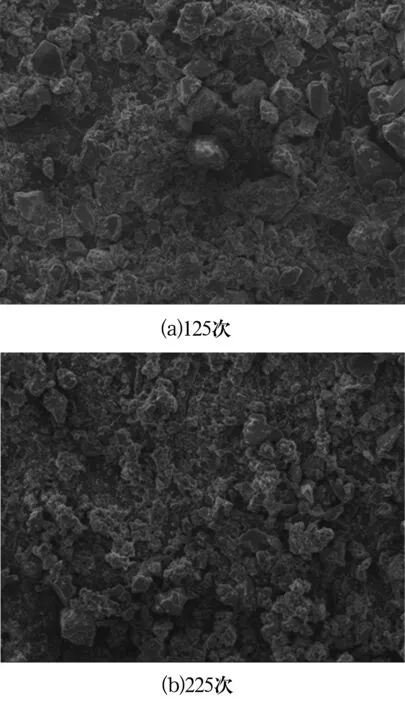

图像处理前强化研磨加工循环125,225次后钢丸表面的SEM图如图3所示。

未加工的钢丸表面在200倍扫描电镜下呈灰色,而强化研磨加工后,扫描电镜下钢丸表面的放大图在灰色背景下增添许多暗黑或黑色的区域,其随着强化研磨加工循环次数的增加而不断扩大。为更精确地分析强化研磨加工过程中钢丸表面的磨损情况以及磨损分布,不仅要排除未磨损时钢丸的灰色背景,更重要的是检测出所增添黑色区域的边缘,从而鉴定钢丸的磨损程度。结合数字图像处理中的减影技术将图3中的背景颜色(灰色)消除。假设未加工的钢丸表面微观图像为函数A(x,y),加工循环n次的钢丸表面微观形貌图为A(x+Δx,y+Δy),设差图像为C(x,y),则

图3 不同循环次数的钢丸处理前SEM图(×200)Fig.3 SEM images of steel shots with different cycle times before processing(×200)

C(x,y)=A(x+Δx,y+Δy)-A(x,y)。

(1)

编写MATLAB程序可去除图3的背景得到差图像,如图4所示。

图4 不同循环次数的钢丸处理后SEM图(×200)Fig.4 SEM images of steel shots with different cycle times after processing(×200)

由图4可知,钢丸表面的磨损情况清晰可见。对比图4a和图4b可知,随着循环研磨次数增加,表面形貌从平整到出现缺陷,从光滑致密到散布细小的凹坑再到大凹坑。循环125次时,钢丸表面仅散布微小刮痕,较小的浅黑斑也表明磨损区域凹坑较浅(图4a);循环225次后,钢丸表面出现了大凹坑松散表层和密集交错的刮痕以及微细孔,整个表面形貌已完全发生改变,原始的平整光滑表层已被磨损(图4b)。随着强化研磨循环次数的增加,钢丸表面出现许多凹坑与刮痕的原因是:高压系统作用下的钢丸反复与轴承沟道发生激烈碰撞,同时研磨料中存在棱角锋锐的研磨粉,其在研磨过程中也会对钢丸形成高速切削。

2.3 棕刚玉研磨粉表面微观形貌分析

研磨前的研磨粉微观形貌如图5所示。由图可知,初始状态的棕刚玉研磨粉颗粒较大,棱角锋锐,切削能力较强,其表面无松散的层状结构和细微粉末。

图5 研磨前研磨粉SEM图(×200)Fig.5 SEM image of abrasive powder before grinding(×200)

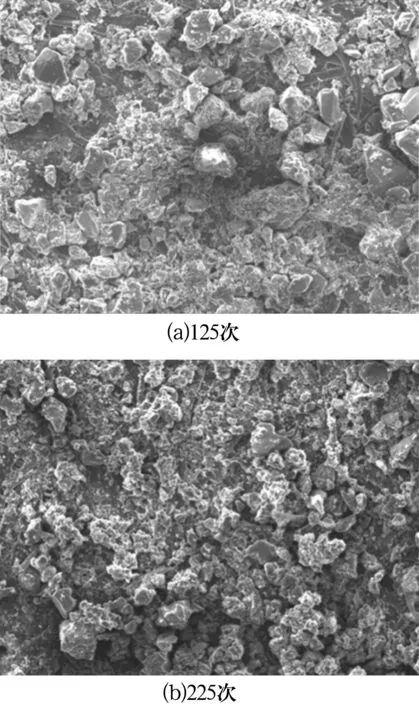

图像处理前经过125,225次循环后棕刚玉研磨粉的SEM图如图6所示。由图可知,研磨粉已发生辗碎式磨损,但图片较暗,所呈现的棕刚玉研磨粉颗粒较模糊。

图6 不同循环次数的研磨粉处理前SEM图(×200)Fig.6 SEM images of abrasive powder with different cycle times before processing(×200)

采用Laplace算子法处理循环不同次数后的棕刚玉研磨粉的微观形貌图像。

Laplace算子法是常用的边缘增强处理算子,其为各向同性的二阶导数。一个连续的二元函数f(x,y)在位置(x,y)处的Laplace运算定义为[10,12]

(2)

(3)

对数字图像,参照(3)式可写出图像f(i,j)的一阶偏导为

(4)

二阶偏导为

(5)

根据(2)式可得输出图像g(i,j)为

(6)

(6)式可用Laplace算子模板表示为

(7)

H1等效于用Laplace算子增强图像的边缘和线条。利用Laplace算子法处理之后,循环125,225次后棕刚玉研磨粉的微观形貌如图7所示。

由图7a可知,棕刚玉研磨粉经125次加工循环后,由许多新的细小轮廓可见,研磨粉已发生明显的辗碎式磨损,仅有少量较大的研磨粉颗粒。

图7 经Laplace算子处理后不同循环次数的研磨粉SEM图(×200)Fig.7 SEM images of abrasive powder with different cycle times after Laplace operator treatment(×200)

这表明该状态下的研磨粉已丧失原始的锋锐棱角,对外圈表面的切削能力也将大大减弱,仅满足在外圈表面进行的细微切削要求。由图7b可知,经225次循环后,研磨粉被进一步磨损细化,图7a中少量的较大颗粒已消失,出现更细小且轮廓不清晰的微小颗粒。此时,研磨粉对轴承表面的切削作用极其微弱。从轮廓形貌上看,此时的研磨粉形貌粉碎而松散,故可推断循环225次的研磨粉发生了磨损失效。

3 结束语

将减影技术应用于强化研磨工艺中钢丸表面的微观形貌分析,清晰地呈现了经不同次数循环加工后钢丸表面产生的磨损情况;利用边缘增强处理技术处理棕刚玉研磨粉的表面微观形貌,提高了强化研磨过程中研磨粉颗粒轮廓的判读和识别。经过225次的循环加工后,研磨料发生了极大磨损且无法继续在外圈的强化研磨工艺中使用。文中图像处理技术对强化研磨工艺中研磨料的合理使用具有重要的参考意义。