长沙磁浮工程综合检测车拖车车轴车削工艺

■ 中车株洲电力机车有限公司 (湖南 412001) 叶 波

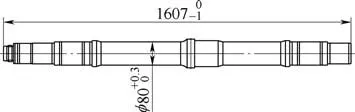

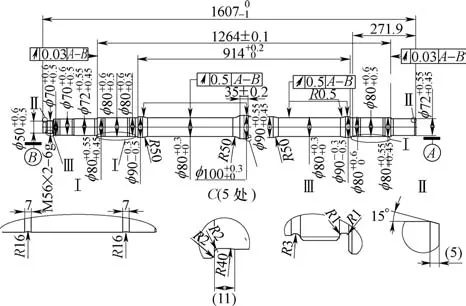

长沙磁浮工程综合检测车是对长沙磁悬浮运营线路进行检测、维护的工程车辆。整个转向架设计轻巧,其上的驱动配件车轴亦采用轻量化设计(见图1),车轴质量仅62.59kg,为普通地铁车轴的1/7;车轴总长与轴身直径的数值比值为20.1,而普通地铁车轴的长径比为12,外形特征属于细长轴,加工难度大。

1.加工工艺分析

细长轴在车削加工时,在切削力、重力和顶尖顶紧力的作用下,横置的细长轴很容易弯曲甚至失稳。

(1)在车削过程中,产生的径向切削力是垂直作用在车轴外圆面的,由于细长轴的刚性差,径向切削力会将细长轴顶弯,使其在水平面内发生弯曲变形;一般情况下,产生的轴向切削力并不会使工件变形,但由于细长轴的刚性较差,其稳定性也较差,当轴向切削力超过一定数值时,将会把细长轴压弯,而发生弯曲变形。

(2)车轴自身重力会加剧工件的振动,影响工件尺寸精度和表面质量。

(3)车轴高速旋转时,离心力作用使得车轴甩动。对于该车轴,中间部位部分圆柱面的存在,会使得离心力造成的车轴弯曲和振动更加明显。

(4)在加工过程中,切削热也会导致车轴发生弯曲变形。

综上,保证细长车轴的加工精度问题,实质上就是控制工艺系统的受力及受热变形问题。

图1 长沙磁浮工程车拖车车轴

2.方案确定

(1)选择合适的装夹方法。考虑到工件特点及设备状况,确定长沙磁浮工程车拖车车轴车削采用双顶尖夹持配以液压卡爪夹紧车轴驱动的夹持方式,其中,尾座顶尖为弹性回转顶尖。这样,双顶尖不但保证了车轴的定位精度,并且采用尾座弹性回转顶尖,当车轴受切削热膨胀伸长时,顶尖能够轴向压缩,减小车轴的弯曲变形。

(2)利用中心架控制变形。利用可移动式中心架在车轴加工时增加一支撑点,强化车轴刚性,同时通过程序控制中心架在车轴加工时的支撑位置,一方面能够防止其阻碍刀具行进轨迹,另一方面可很大程度提高车轴实时定位灵活度,对车轴故有刚性进行补充。

(3)确定工艺路线。合理的工艺路线不仅可保证产品的加工质量,同时可减少空行程,提高加工效率,降低刀片磨损。

长沙磁浮工程车拖车车轴属于细长轴,须采用多次抱中心架、分粗车与精车方式加工车轴。下面以加工车轴一端为例,说明加工工艺路线。

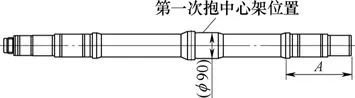

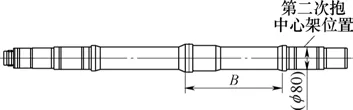

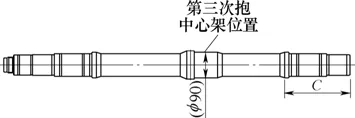

为保证第二次抱中心架时夹持外圆部位与车轴中心线的同心度,首先通过程序用中心架第一次抱住车轴φ90mm位置(见图2),从轴端粗车图中A区域部位;其次,用中心架第二次抱住车轴φ80mm位置(该位置第一次抱中心架时粗车过),粗车、精车图中B区域部位(见图3);最后,用中心架再次抱住φ90mm位置,精车C区域部位,以去除中心架对车轴的夹印,消除车轴磨削工序的质量隐患。车轴调头后另一端加工工艺路线与调头前类似(见图4)。

(4)刀具选型。从刀具几何参数以及细长轴加工工艺特点角度讲,可以从以下几方面考虑选择刀具。

图2 第一次抱中心架

图3 第二次抱中心架

图4 第三次抱中心架

前角(γ):车刀的前角大小直接影响着切削力、切削温度和切削效率。增大前角,可以使被切削金属层的塑性变形程度减小,切削力明显减小。增大前角可以降低切削力,所以在细长轴车削中,在保证车刀有足够强度前提下,尽量使刀具的前角增大,前角一般取γ=13°~17°。

根据坑槽大小,结合实际情况选用人工夯实或小型机具压实。坑槽压实后应在表面均匀撒布一层细砂,使细砂填充表面孔隙,减少路表水的下渗,最后将修补完成的坑槽清洁干净。坑槽修补完成后,修补表面应呈中间略高于四周的弧形,以避免修补表面在行车荷载的二次碾压下形成凹槽。

主偏角(Kr):车刀主偏角的大小影响着3个切削分力的大小和比例关系。随着主偏角的增大,径向切削力明显减小,切向切削力在60°~90°时却有所增大。在60°~75°范围内,3个切削分力的比例关系比较合理。在车削细长轴时,一般采用大于60°的主偏角。

刃倾角(λs):车刀的刃倾角影响着车削过程中切屑的流向、刀尖的强度及3个切削分力的比例关系。随着刃倾角的增大,径向切削力明显减小,但轴向切削力和切向切削力却有所增大。刃倾角在-10°~+10°范围内,3个切削分力的比例关系比较合理。在车削细长轴时,常采用正刃倾0°~+10°,以使切屑流向待加工表面。

刀片断屑槽形:断屑槽的形状对加工效率以及工件表面质量有较大影响。

根据以上分析,确定使用如下刀具:型号为PDJNR3232P15 93°的外圆车刀刀杆,半精车使用DNMG 150612-PM型刀片,精车使用DNMG 150608-PM型刀片。

图5 长沙磁浮工程车拖车车轴尺寸标注

3.长沙磁浮工程车拖车车轴产品试制

通过加工工艺分析,在产品试制中,有针对性地根据上述分析进行了控制,以保证产品试制顺利进行。

(1)程序编制。使用AUTOCAD绘制出的车轴半精车、精车工序加工工艺附图(见图5),采用先车削一端,再调头车削另一端的方式加工。

比较半精车工艺与成轴半成品,车轴圆弧部位径向的加工量不均匀,因此,先须多刀粗加工各圆弧部位,一刀或两刀粗车外圆柱面,最后圆弧与圆柱面部位一并加工,这样可较好地保证产品尺寸精度及表面粗糙度。

(2)产品试制调试。手动输入程序后进行校核、模拟及调试。首先空车试车,单段执行程序,确认无误后吊上车轴开始试加工,同样走单段程序。

刀具品牌选用刀具顶尖供应商山特维克可乐满品牌,半精车时选用圆角半径为R1.2mm的刀片,精车时为提高表面质量,选用圆角半径R0.8mm的刀片,经试用,产品加工表面质量合格。

切削参数对切削过程中产生切削力的大小、切削热的多少有很大影响,从而车削时引起的变形也不同。

背吃刀量(ap):一般情况下,背吃刀量越大,加工时被切削金属层处产生的切削力、切削热也越大,从而引起细长轴较大程度的受力、受热变形。所以,在车削细长轴时,取较小背吃刀量,走刀次数相应增加。

进给量(f):一方面,进给量越大,工件所受切削力越大;另一方面,增大进给量可以提高加工效率。同时,根据被加工表面质量要求与粗、精加工不同情况下来选取合适的进给量。

切削速度(v):通常,大的切削速度有利于降低切削力。但对细长轴来说,过高的切削速度更容易使其在离心力作用下发生弯曲变形,从以上两方面考虑,切削速度应控制在一定范围内。

试制中对半精车切削参数进行了多次调试选定:

半精车圆柱面切削参数:ap=1.2mm,f=0.3mm/r,v=110~125m/min,走一刀,加工表面质量比较理想。

半精车圆弧面切削参数:起初,切削深度ap=2mm,进给量f=0.35mm/r,切削速度v=80~100m/min,走两刀,发现车削部分大圆弧处部位振刀十分严重,圆弧表面有明显振刀纹存在,使得产品存有比较大的质量隐患,对设备也造成了比较大的负担,留有安全隐患。通过对半成品图样进行分析发现,部分圆弧部位加工余量比较大。因此,综合分析后对各圆弧半精车参数作了修改:ap=1mm,f=0.23mm/r,v=110~125m/min,走三刀,整体效果比较理想。

精车圆柱面及圆弧面的切削三要素为:ap=0.3~0.5mm,f=0.21mm/r,v=120~130m/min,可以保证产品尺寸要求。

4.结语

细长轴刚性比较差,车削时产生的受力、受热变形比较大,一般情况下很难保证细长轴的加工质量要求。本次长沙磁浮工程车拖车车轴的试制通过采取多次抱中心架增加车轴刚性、尾座浮动顶尖抵消轴向受热变形影响的加工方法,选用合理的切削三要素及工刀具等措施,保证了车轴的加工质量要求。