型钢轧辊孔型清根刀具的研制及应用

■ 石横特钢集团有限公司 (山东肥城 271612) 吴德宝

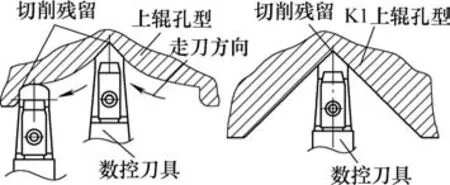

在数控轧辊车床上车削型钢轧辊孔型时,为提高效率,尽量采用较大直径刀片来加工,受编程时刀具半径补偿作用的影响,轧辊孔型部分尖角尺寸及小R圆弧(中型型钢中指<R5mm的圆弧)位置存在切削残留现象(见图1)。

这些切削残留的存在,是不符合图样加工要求的,通常在精车孔型后更换数控尖刀片或小直径圆刀片,利用专门的清根程序,车掉这些切削残留。

国内大部分数控轧辊无自动对刀仪,只能采取人工试切的方法对刀,稍有不慎,对刀时会划伤已加工孔型表面或在孔型过渡位置产生台阶,影响轧辊加工质量,导致轧材表面质量问题的产生。这种加工方法,编程复杂,除加工孔型所需主程序外,清根时还需多次调用清根程序,找正对刀时间长,加工精度无法得到有效保证。

1.解决方案

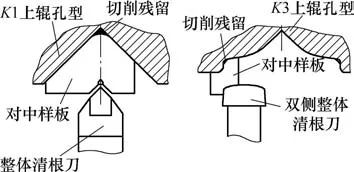

针对这种现状,我们成立攻关小组,经过多次试验,成功解决了这一难题。我们采取分步加工的方法:利用数控轧辊车床加工出孔型基本轮廓尺寸,然后借鉴成型车刀加工法,制作专门的清根刀来加工尖角或小R圆弧部位。为保证清根时加工精度,成型刀具由线切割机床割出,同时制作出刀具对中样板。

加工时,将样板卡在轧辊基准面上,移动机床刀架,将清根刀靠在找正样板上,随后撤走样板,根据机床上数显刻度值,沿机床X轴慢慢移动清根刀进行切削(见图2)。

在清根刀具接近轧辊理论尺寸位置时,注意观察表面是否平滑,否则应轻轻微移动Z轴,减小加工台阶现象的出现,同时防止清根刀划伤已加工表面。通常,2~5min便可完成一处尖角或R弧的清根工作。

2.清根刀具的制作

图1 数控加工时切削残留

图2 清切刀具清根加工

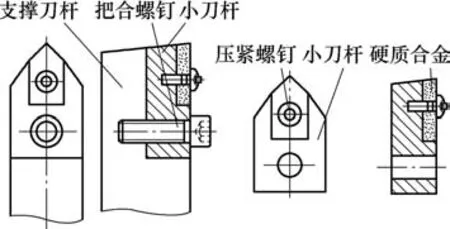

(1)焊(粘)接式清根刀。根据成型车刀的制作方法,我们首先制作了整体式清根成型刀具。在使用过程中发现,存在以下问题:刀杆外形尺寸50mm×50mm×350mm,因质量大,刀片磨钝后修磨困难;一旦刀片损坏,只能整体报废,制作成本高;硬质合金刀片焊接后硬度降低、崩刃及开裂现象严重。

针对这种现状,我们对该刀具制作工艺进一步优化。首先,将由整体式刀具改为分体式刀具。该刀具由支撑刀杆、可换小刀杆两部组成,支撑刀杆上可以安装任意尺寸的小刀杆。在不同孔型需要清根时,只需更换对应尺寸的小刀杆即可。其次,针对焊接后合金刀片不耐用的现状,采用粘接方式,将合金刀片用特殊胶水粘在小刀杆上,同时用螺钉固定。采用这种方式,刀具寿命提高3倍以上(见图3)。

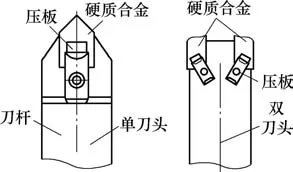

(2)机夹式清根刀。标准数控机夹刀具,通用性强,更换刀片简单、方便。因此,我们又逐步制作出非标机夹式清根刀(见图4)。

首先,按照相同类型或尺寸相近的清根孔型制作出机夹式刀杆,要求清根刀杆上具有相同的定位槽,以满足不同尺寸的清根刀片。其次,优化设计清根刀片,其切削尺寸按孔型制作,定位尺寸按刀杆定位槽制定统一尺寸,以减少配对清根刀杆的数量;同时,刀片上打上待加工孔型及配用刀杆标识。使用时,首先根据孔型选用刀片及刀杆,两者装配后,用找正样板找正,便可进行清根切削工作。

图3 分体式清切刀具的组成

图4 机夹式清切刀具的组成