进口煤层气压缩机关键配件国产化研究应用

高德占 张 慧 王 晖 霍洪涛 黄政华 马翔宇

(1.中国石油天然气股份有限公司山西煤层气勘探开发分公司,山西 048000;2.中国石油天然气股份有限公司华北油田煤层气成庄作业分公司,山西 048000)

1 主要配件故障分析

往复式煤层气压缩机组主要由压缩机机体、电动机、联轴器、工艺气管路系统、冷却系统、润滑系统、仪表控制系统、空冷器、高位油箱部件、电加热器部件、底座等部件组成。压缩机主机为对称H型对称平衡活塞式,主要由机体、十字头滑道体、气缸、气阀、曲轴、连杆、十字头、活塞、冷却系统、润滑系统等组成。两列汽缸头端设置有可调余隙容积缸,可根据需要调节排气量。

煤层气压缩机入口平均进气压力为0.025MPa,远低于设计最低进气压力0.05MPa,压缩机的容积流量达不到设计要求,实际运行压力比高于设计压力比;煤层气较天然气所含粉尘杂质量大,尽管在后续工艺流程上增加了过滤分离器,但是低于1μm的粉煤灰杂质难以捕捉,压缩机在使用过程中频繁出现气阀、活塞组件为主的故障,严重影响煤层气的平稳外输,增加了维修量及维修成本。

1.1 气阀组件故障

气阀工作性能直接影响压缩机气缸的工作效率,单台压缩机各级排气温度偏高,气阀频繁损坏,尤其是一级排气阀每月平均损坏 2.6次,气阀的运行寿命低。经查,发现80%以上气阀阀片产生径向裂纹或断裂和磨损,对径向断裂的阀片有的在断裂处还出现有小面积表面块状剥落,在阀片内外圈的密封口处都留有明显的磨损痕迹,气阀弹簧断裂或阀弹簧松弛变形。主要原因是,进气量低进气压力不足导致气阀开闭阻力增大,阀簧刚性小,阀片开启时缓冲不够,关闭过程中出现颤振或延迟关闭,阀片升程限制器及阀座受到交变冲击载荷作用,阀片启闭时所受冲击大,阀片撞击次数多易损坏。

1.2 活塞组件故障

在压缩机中,活塞与气缸构成了压缩容积,是煤层气增压的关键部件。压缩机活塞、缸套组件平均使用寿命不足8000小时,活塞环槽磨损量超过标准值一倍以上,气缸壁光洁度变差,出现深浅不一的磨痕,活塞环断裂,活塞环平均使用寿命不超过4000小时,主要原因是进气压力不足,低于1μm的粉煤灰杂质的存在加剧了活塞组件的磨损。

2 配件国产化应用

2.1 活塞组件

在常规设计的基础上煤层气压缩机活塞侧重要求:①有足够的强度和刚度,耐磨性好,可以存在少量煤灰;②活塞与缸套有与现场工况匹配的最佳配合间隙,活塞膨胀系数小;③对于对称平衡式两级压缩的压缩机,活塞重量严格执行API618标准要求;④制造工艺性好,避免应力集中。

利用从该进口压缩机中更换下来的废旧21″活塞组件作为研究对象,该活塞为双作用组合结构活塞。首先进行了材质分析,通过晶相分析,获得其密度为2.8g/cm3,其化学组分百分比见表1。

表1 原装活塞材质组成占比

经过分析选用铝合金6061,使国产化的活塞的重量、抗腐蚀性等与进口活塞一致。进口活塞的非加工面的光洁度高,机加工表面气孔率低。选用低压铸造工艺。为预防成品活塞变形并提高活塞的加工性,需对毛坯进行了时效处理,至毛坯达到基本稳定状态后,再对毛坯进行后续加工。活塞加工过程中的精加工和比较重要的加工工序采用数控机床,以提高活塞精度。因低压铸造常常会出现气孔、夹渣、收缩等将会对活塞功能产生致命影响的缺陷,需对毛坯进行了探伤检验,确认活塞毛坯的致密度一致。经查阅API618标准及进口零件手册,并在现场测量了主要参数(表2)。

表2 活塞主要参数对比

通过高效连续时效热处理炉,采用了国内外较为先进的直接淬火+时效的热处理方式对活塞表面进行热处理,该方式对淬火用水温、工人技能、工艺执行力要求较为严格,去除了活塞固溶过程,节约了固溶加热的能源消耗,减少了工序周转次数,提高了产品质量。同时对活塞的表面进行了阳极化处理,经测量,进口活塞外表面的硬度约为HV390。因此,对成品活塞进行表面阳极化处理;重点控制介质温度、电流密度、氧化时间等参数,使得成品活塞的表面硬度保持在HV400左右,以提高其耐磨性、耐腐蚀性和其疲劳强度。

为更好的保证活塞使用效果,设计定制专用活塞环提高活塞使用寿命,根据煤层气压缩机当前的运行工况,以及预测未来一段时间的运行工况,计算出煤层气压缩机在夏季气温下的各级排温不高于120℃。取安全裕度25%,则需要该材质能在150℃的工作环境下可靠运行。材质较低的热膨胀系数,可以使得其在常温下保持较小的装配间隙,因此,选材的热膨胀系数越小越好。结合上述分析,选用PTFE作为煤层气压缩机活塞环的材料,其工作温度为-180~250℃,纵向热膨胀系数11.2×10-5/℃,横向热膨胀系数为6.8×10-5/℃。活塞环选用模压法整环成型,充分考虑到PTFE的铸造收缩率,控制成品的尺寸和外观,并保证活塞环的表面粗糙度;切口采用的斜切口形式,通过机加工切割成两半,并在切割过程中对活塞环的开口间隙尺寸进行控制。

2.2 气阀组件

在常规设计的基础上对煤层气压缩机气阀进行了改进,限制气阀寿命的主要因素是阀片及弹簧质量。

① 按实际工况重新对阀弹簧进行设计,对弹簧刚度、弹簧力都进行了调整,使改进后阀片运动规律趋于合理,阻力损失小,气阀关闭及时、迅速,关闭时不漏气。

② 加强阀片、弹簧的质量。弹簧材质选用碳素弹簧钢,对弹簧进行表面强化和松弛处理;阀片材料选用中温尼龙,具有强度高、韧性好、耐磨、耐腐蚀、耐高温性能,提高弹簧、阀片的疲劳寿命;

③ 加强工艺管理,气阀总成加工工艺采用整体冲锻替代铸造,提升了耐磨性能,严格控制温度、压力指标,稳定工况。

3 现场试验

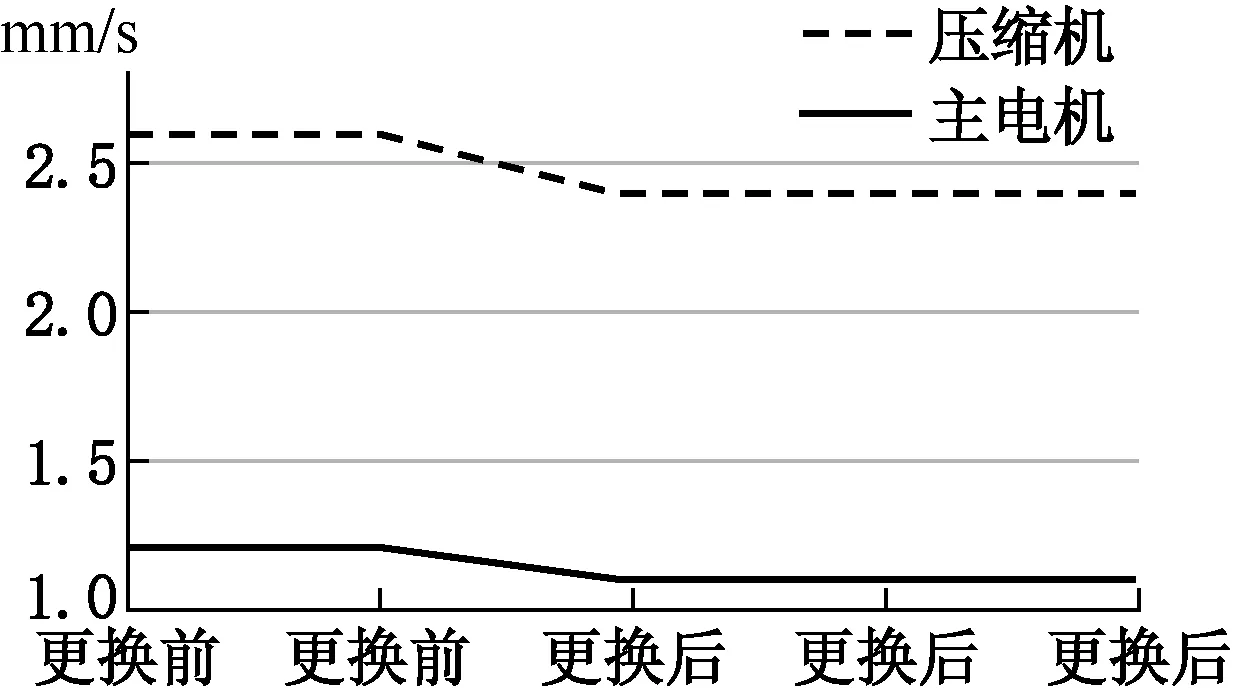

成品国产化配件经过出厂检验,对压缩机活塞的配重进行了复核,发现该列活塞组件、十字头及连杆的重量之和,与之相对列的重量差仅为170g,完全满足了原进口厂家规定的配重重量差不大于453g的技术要求,同时测量了该活塞与活塞环的配合间隙,活塞与气缸的配合间隙,活塞装配后的内外死点的压缩余隙,完全符合了API618标准。确保满足设计要求后,将其试装到进口压缩机上。压缩机组经历了1分钟、10分钟、30分钟间歇空载试机及72小时的负载试机,压缩机油压、油温等参数无异常,排气温度、排气压力,压缩机振动等关键数据得到改善(图1,2)。

图1 更换前后压缩机排温、排压对比

图2 更换前后振动值对比

压缩机组持续运行2000小时、4000小时,机组运行情况及各项参数正常,同时对国产化配件进行了拆解,检查相关尺寸参数,经历负载工作后,国产化配件未发生任何异常磨损现象,全部检验数据与装配时的尺寸参数基本一致,无现场故障发生,一级排气阀每月平均损坏降低为0.8次。